|

|

Категория:

Совершенствование производства Общесоюзная система классификации и кодирования деталей машино- и приборостроения, являясь интегральной информационно-поисковой системой, позволяет решать важные задачи планирования и управления на высших уровнях. Однако ограниченность знаков шифра детали и вызванный этим укрупненный состав поисковых признаков, принятых в В КГ ОКП, т. е. отсутствие в них большого числа конструктивных, размерных и качественных ^характеристик деталей, не позволяет использовать эту систему для решения ряда конструкторских, технологических и организационных задач на низших уровнях, т. е. непосредственно на этапах технической подготовки и оперативного планирования производства заводов, цехов, участков. Для зубчатых цилиндрических колес, например, с наружным зацеплением, одновенцовых со ступицей и без нее, с прямыми зубьями (классификационный номер 406130) в В КГ ОКП отсутствуют такие важные характеристики, как модуль, число зубьев, диаметр посадочного отверстия, степень точности, материал, вид термической обработки, метод крепления на валу, а также размеры и координаты всех других конструктивных элементов. Для крепежных деталей типа болтов, винтов, гаек, шпилек отсутствуют такие характеристики, как вид резьбы — метрическая, трубная и т. д., класс точности резьбы, шероховатость поверхностей, вид термической и гальванической обработки и т. д. Отсутствие указанных выше характеристик не позволяет решать с помощью классификационной системы такие вопросы как отбор с помощью только классификационного шифра деталей с одинаковыми значениями отдельных параметров и характеристик (без дополнительного анализа чертежей). Так, например, U может быть осуществлен отбор зубчатых колес (как вручную, Н° и на ЭВМ) с одинаковыми значениями степени точности зубатого зацепления, модуля, чисел зубьев и с одной маркой мате-4 п в результате не может быть осуществлен на ЭВМ подсчет пудоемкости зубофрезерных работ по видам и маркам оборудования в разрезе машин, а также на программу года, квартала, месяца (естественно, при наличии трудовых нормативов).. А это, в свою очередь, не позволяет механизировать (с помощью ЭВМ) определение потребности в зуборезном инструменте на данную программу (при наличии норм стойкости инструмента). Создание технологического классификатора ЕСТД, являющегося одной из разновидностей локальных классификаторов, не может считаться оптимальным решением. В технологическом классификаторе также приводится только часть необходимых для управления проектированием и на этапах технологической подготовки и планирования производства признаков, которых оказывается совершенно недостаточно для комплексной механизации и автоматизации процессов, составляющих в совокупности техническую подготовку, планирование, учет и регулирование производства. Указанные выше задачи могут быть решены за счет создания детальной информационно-поисковой системы, в качестве которой должен выступать конструкторский классификатор деталей, развивающий и дополняющий высшие классификационные группировки ОКП (классы 40 и 50) до уровня, при котором они становятся пригодными для решения конструкторских, технологических и организационных задач на всех уровнях управления. Указанная задача — это задача огромного народно-хозяйственного значения. Наиболее целесообразной является система конструкторской классификации, базирующаяся на исследовании структурного подетального состава машин с позиций общности конструктивных форм деталей (конструктивного подобия) и исполняемых деталями функций. Эта система должна быть тесно увязана с конструкторской и технологической стандартизацией. Принципы классификации и кодировании деталей машиностроения на основе исследования их конструктивных форм и исполняемых деталями функций были разработаны автором применительно к машинам отрасли машиностроения для легкой промышленности. Выявленные в процессе разработки системы закономерности позволяют сделать вывод о возможности распространения^ заложенных в основу системы принципов на машины и приборы других отраслей промышленности. Указанная система корреспондируется с системой классификации и кодирования ОКП (высшие классификационные группи-I вки), дополняя ее и позволяя автоматизировать процессы хнологической подготовки, оперативно-производственное планирование и расчеты, связанные с потребностью в материалах, инструменте и др. По этой схеме классификации все детали машин подразделяются на три группы. Группа А. Детали данной группы характеризуются установившимися конструктивными формами или признаками конструктивно-эксплуатационной определенности. Существенной особен- “ ностью деталей данной группы является их универсальность, т. е. они могут применяться в машинах любых конструкций и назначения. Для указанных деталей характерна принципиальная возможность создания типоразмерного ряда и четко формулируемых технических требований. Изготовление деталей группы А может быть централизовано на любом уровне как в отраслевом, так и в межотраслевом плане; в зависимости от уровня специализации они могут изготовляться по типовым или групповым технологическим процессам на универсальном или специализированном оборудовании. Указанная группа деталей образуется из деталей 40 и 50-го классов ОКП. Группа Б. Это специфические детали машин конкретного назначения. Из-за специфики выполняемых ими функций для них могут быть установлены правила проектирования конструктивных форм и найдены законы возрастания основных размеров и преемственности (постоянства) технических требований. Централизация изготовления деталей данной группы ограничивается кругом заводов, изготовляющих однотипную продукцию. Выделение специфических для конкретных машин деталей в самостоятельную группировку (группа Б) целесообразно по той причине, что они, как правило, требуют специального (или специализированного) оборудования и при их изготовлении целесообразно применение типовых технологических процессов. В связи с возможностью отыскать для деталей групп’ А и Б правила преемственности геометрических форм и размерных рядов создается принципиальная возможность механизировать (или автоматизировать) работы по технологической подготовке и планированию их производства на основе изложенных в предыдущих параграфах принципов. Группа В. В эту группу входят детали общемашиностроительного применения, но сугубо оригинальной конструкции. Несмотря на довольно близкую общность назначения в различных машинах и принципиальную возможность установить для деталей этой группы единый дескриптор (определитель), для них не удается установить единство конструктивных форм и постоянство технических требований (по всем или хотя бы большинству основных элементов). Еслй все же попытаться учесть все меняющиеся элементы внутри группы деталей В, то классификатор получается настолько многоступенчатым, что .пользование им чрезвычайно затруднительно. Анализ удельного веса деталей групп А, Ь и В в показателях трудоемкости, проведенный по оборудованию для легкой промышленности, показал, что основная доля трудоемкости (58— 92%) падает на детали групп А и Б, которые характеризуются конструктивно-эксплуатационной определенностью (табл. 40). Одним из главных вопросов при разработке системы классификации является вопрос граничности количества знаков, составляющих шифр детали. Шифр не должен быть громоздким, но в нем должны найти отражение все признаки деталей, характеризующие их с достаточной полнотой. Исследования показывают, что кодирование целесообразно начинать с тех классификационных группировок, которые имеют наибольшую практическую ценность для унификации и заимствования, механизации технологической подготовки и планирования производства. Такой методический прием позволяет значительно ократить количество знаков шифра детали (наряду с приемом одирования лишь основных параметров-характеристик деталей). При этом предусматриваются высшие некодируемые в данной системе классификационные группировки (схема 1), наличие которых, однако, облегчает и ускоряет процесс отнесения деталей при их классификации и кодировании к соответствующим кодируемым классификационным разрядам. Отсутствие кода (шифра) у данных классификационных группировок увеличивает число прогонов носителей информации на операции отбора деталей на ЭВМ по некодируемому признаку (высший классификационный разряд) или время, затрачиваемое на отбор чертежей деталей вручную, поскольку в некодируемый классификационный разряд относится несколько конструктивных разновидностей деталей—кодируемые классификационные разряды. На первый взгляд это может быть отнесено к недостаткам системы классификации и кодирования. Однако отбор деталей по некодируемым классификационным разрядам маловероятен, поскольку некодируемые признаки не имеют практической ценности для производственных и технических служб. Для ступени классификации «конструктивная разновидность» отведено четыре знака классификационного шифра, при этом для увеличения емкости классификационного номера каждой конструктивной разновидности присваивается порядковый.номер, что дает возможность использовать без потерь все 9999 номеров ступени. Для каждого кодируемого классификационного разряда внутри каждой из трех групп деталей (А, Б и В) предусматриваются свои специфические классификационные признаки, соответствующие смысловому содержанию, на основании которого осуществляется подраздеделение деталей на указанные группы. Классификация и кодирование деталей группы А. Широкая универсальность деталей группы А, когда они могут служить исполнителями самых различных функций или исполнителями широкой (общей) функции в узлах и машинах самого разного назначения без изменения своих геометрических форм, предполагает начинать их классификацию с выявления общности геометрических форм деталей. Первым кодируемым классификационным разрядом для деталей этой группы является обобщенный геометрический образ детали — ее изображение. Использование’в схемах классификации наглядных поисковых образов — изображений деталей — значительно облегчает процесс соотнесения данных чертежа с данными классификатора при классификации и кодировании деталей. При использовании наглядных поисковых образов можно отказаться от многочисленных качественных описательных характеристик, выраженных словами: «втулка с буртиком», «втулка разрезная пружинная» и т. д., применяемых в качестве ступеней классификации в рассмотренных выше классификаторах и лишь в обобщенном плане (приблизительно) дающих представление о форме детали и взаиморасположении ее элементов. В этом случае воссоздать образ детали можно только после суммирования всех описательных признаков детали (и то весьма отдаленно), что, естественно, значительно затрудняет отнесение деталей при классификации к соответствующим классификационным разрядам и приводит к ошибкам. Для обеспечения возможности обработки информации средствами вычислительной техники необходимо, чтобы каждая конструктивная разновидность деталей (обобщенный образ) была соответствующим образом закодирована. Однозначность кодирования обеспечивается таблицами перехода (табл. 41) от кода-образа к цифровому коду (классификационными таблицами) и схемами классификации. Первая ступень классификации детализируется второй ступенью, которая уточняет геометрическую форму (вернее, определяет различные исполнения обобщенного образа первой ступени) и включает такие признаки, как материал, вид термической обработки и т. д. При этом место конкретного признака в классификационном шифре второй ступени для деталей разных конструктивных разновидностей не постоянно, что объясняется многообразием признаков в разных деталях и необходимостью сохранить число знаков шифра детали. Конкретный типоразмер детали определяется заданием в таблицах классификации (табл. ’41) значений основных элементов, определяющих взаимозаменяемость деталей по сопрягаемым поверхностям. Наличия в таблицах только этих элементов достаточно для однозначного отнесения детали данного типоразмера к соответствующему классификационному номеру. Остальные элементы деталей являются производными от основных и определены соответствующими стандартами, в которых указанная зависимость фиксируется. Указанными стандартами конструкторы пользуются при проектировании, а технологи — при разработке групповых технологических процессов. Соблюдение при проектировании установленных стандартами зависимостей второстепенных элементов от основных обеспечивает устойчивость групповых технологических процессов и групповой остастки по отношению к деталям новых проектов. Классификация деталей функциональных блоков (узлов) машин. В отличие от общемашиностроительных деталей, характерной особенностью которых является их универсальность, т. е. принципиальная возможность быть использованными в машинах любого назначения и конструкции, детали, отнесенные к группе Б„ характеризуются своей специфичностью, конструктивно-эксплуатационной «несхожестью» с деталями, применяемыми в машинах иного назначения. Объясняется это тем, что конструкция указанных деталей является производной от той функции, которую эти детали исполняют в специфичном узле машины данного конкретного назначения. Функция же данного узла в машинах конкретного технологического назначения сама по себе индивидуальна, специфична и определяется функциональным назначением данного типа машин. Эта функция «неповторима» по отношению к машинам другого технологического назначения. Примерами таких специфических узлов могут служить: крыло в самолетах, шнековое устройство в транспортных машинах, узел петлеобразования в трикотажных машинах, плавильная головка в машинах для производства химических волокон, узел затяжки заготовки обуви в обувных машинах, ковшовое устройство в землеройных машинах и т. д. Указанные специфичность назначения и конструкции определяют направление классификации этих деталей, которую целесообразно начинать с установления принадлежности их к машинам конкретного технологического назначения. При этом принцип принадлежности должен быть достаточно четко конкретизирован типом машины (т. е. разновидностью машин данного технологического назначения). При конкретизации машин данного технологического назначения по типам опасности потери информации для унификации, заимствования и специализации изготовления нет, так как трудно предположить, что специфические детали, свойственные только машинам данного типа (внутри класса машин данного технологического назначения), могут быть заимствованы в машины другого типа *. Сказанное можно пояснить следующим примером. Осново-вязальные и круглотрикотажные машины являются машинами одного технологического назначения — они предназначены для получения трикотажного полотна. Однако, несмотря на общность назначение, их конструктивное различие настолько велико, что заимствование и унификация деталей между одноименными функциональными блоками этих машин практически исключены. Объясняется это тем, что технологический процесс получения трикотажного полотна на этих машинах заметно отличается, а значит существенно отличается и конструкция одноименных функциональных блоков. Вопрос, таким образом, заключается в установлении необходимой глубины классификации машин, т. е. установлении степени детализации их признаков до того разумного предела, который позволял бы, с одной стороны, не потерять возможность заимствования деталей между разными типами машин внутри машин одного технологического назначения, а с другой стороны, более подробно классифицировал детали внутри одного типа машин для повышения уровня унификации между машинами данного типа. В настоящее время этот процесс не поддается формализации, а указанный предел должен устанавливаться методом логического анализа структурного состава машин. Были исследованы принципы классификации ряда машин для легкой промышленности. Сущность их классификации (сам метод), которую мы рассмотрим, может быть применена и при классификации машин других отраслей промышленности. Машины для химических волокон, например, подразделяются на прядильные машины, крутильно-вытяжные и т. д. В свою очередь, эти машины подразделяются в зависимости от технологического процесса и вида волокна. Прядильные машины, например, по виду вырабатываемых волокон разделяются на машины для синтетических волокон и машины для искусственных волокон. Упомянутые разновидности прядильных машин не имеют узлов (устройств) конкретного функционального назначения, свойственных и той, и другой разновидности машин. Это практически исключает заимствование при проектировании как узлов специфического назначения, так и специфических деталей этих узлов из машин одного типа в машины другого. Таким образом, признак деления по виду вырабатываемых волокон должен быть предусмотрен как один из основных. Однако, как показывает структурный анализ, дальнейшее подразделение прядильных машин на основе детализации их признаков нерационально, так как это ведет к возможной потере информации для заимствования при проектировании, при отборе деталей для специализации их изготовления и т. д. Например, прядильные машины для синтетических волокон могут быть подразделены более конкретно на машины: 1) для выработки шелка, 2) для выработки корда, 3) для выработки штапельного волокна. Но включение этого признака в классификационную систему нерационально по той причине, что машинам всех трех разновидностей свойственно наличие типовых функциональных блоков, конструкция которых однородна для всех трех разновидностей машин. К этим блокадо относятся: бункеры для крошки, бункерная площадка, привод напорных насосов, привод дозирующих насосов, динильная коммуникация, обдувная и прядильная шахты и др. В зависимости от конкретной конструкции машины последовательность расположения и комплектность упомянутых блоков может изменяться (например, отсутствие бункеров крошки и напорных насосов при централизованной подаче расплава). Однако для любой прядильной машины синтетического волокна принципиальное наличие указанных блоков в схеме машины независимо от назначения вырабатываемого волокна обязательно. Все сказанное в равной мере относится к машинам любого другого технологического назначения. Структурный анализ этих машин проводится по той же принципиальной схеме. Трикотажные машины, например, подразделяются на пять основных групп: Второй ступенью классификации круглотрикотажных машин, например, является деление машин по количеству игольниц — однофонтурная или двухфонтурная, а затем по виду трикотажного полотна: ластичные и двухластичные (интерлок). Анализ показал, что подразделение трикотажных машин по числу игольниц и виду вырабатываемого трикотажного полотна, т. е. дальнейшая детализация их признаков, является нецелесообразным, поскольку для машин как той, так и другой разновидности (как и для машин химических волокон) характерно наличие одинаковых функциональных узлов (блоков), конструкция которых может быть унифицированной. Следующей степенью классификации деталей группы Б является разделение машин на функциональные блоки конкретного назначения. Только после этого осуществляется подразделение деталей по их форме и свойствам, т. е. в систему классификации вводится определитель (дескриптор) деталей. Более подробное деление крупных функциональных блоков (исполняющих конкретную функцию в машинах данного назначения) на мелкие узлы нерационально из-за возможной потери информации при внутреннем заимствовании, а также потому, что деление крупных функциональных блоков на узлы, подузлы и т. д. вынуждает без необходимости увеличивать количество знаков классификационного номера детали. В общем виде классификация деталей группы Б представлена на схеме 3, из которой видно, что высшей кодируемой ступенью классификации является шифр укрупненного функционального блока, второй кодируемой ступенью — номер дескриптора и третьей — порядковый регистрационный номер детали (на месте размерной характеристики общей структуры шифра), присваиваемый ей в порядке поступления чертежей детали на регистрацию. Например, детали «венец платин» (номер дескриптора по классификатору — 585) функционального блока «цилиндр со штегами» (шифр функционального блока — 0732) однофонтурной кругло-трикотажной машины МС-5 будет присвоен полный шифр: 0732.585.0012. Опыт показывает, что такой прием классификации деталей функционального назначения является правильным. Он позволяет за счет четкой классификации машин и систематизации функциональных блоков (узлов), характерных для целого «семейства» однородных машин, упорядочить всю систему проектирования машин и на этой основе резко поднять уровень унификации и заимствования не только деталей, но и целиком функциональных блоков и на этой основе значительно повысить экономическую эффективность машиностроительного производства. Сказанное может быть проиллюстрировано следующим примером. Освоение производства сложных двухфонтурных кругло-трикотажных машин, работающих по автоматическому циклу, было начато отечественной машиностроительной промышленностью около 12 лет тому назад. Эти машины предназначались для вязания высококачественного бельевого и верхнего трикотажа, пользующегося большим спросом у населения. В период становления производства основное внимание было уделено изысканию лучших конструктивных и технологических решений механизмов, обеспечивающих процесс вязания. Одновременно при проектировании осуществлялось широкое заимствование деталей из различных машин серийного производства. Однако этот процесс носил случайный, ненаправленный характер и, несмотря на относительно высокий коэффициент применяемости в машине (58—62%), производство от такого заимствования не имело ощутимого эффекта. Это было связано и с тем, что детали часто заимствовались с машин, снимаемых с производства. Кроме того, стабильность заимствования деталей была очень незначительной, т. е. конкретный набор деталей, заимствованный в одну машину, был не характерен (по своему составу) при заимствовании их в другую. Несмотря на относительно высокий коэффициент унификации в каждой машине, детали изготовлялись малыми партиями, на что, кроме всего прочего, сказывались нестабильность производственна программы и метод планирования производства. Изготовление деталей планировалось на каждую машину каждого месяца, в результате чего партии деталей дробились еще больше. После освоения серийного производства основных типов двухфонтурных круглотрикотажных машин и в связи с резким ростом производственной программы по этим машинам (в 1960, 1961, 1962 гг. выпускалось 10 машин в год, а в 1970 г. уже 400 машин) стали ощущаться недостатки существующих методов планирования и организации производства. Необходимо стало значительно увеличить размер партий деталей, запускаемых в производство, и сократить сроки и затраты на подготовку производства новых машин. Классификация машин и предварительные исследования по определению общих для двухфонтурных машин функциональных олоков позволили установить, что для групп машин возможна унификация однотипных по назначению узлов и механизмов ^функциональных блоков) и на этой основе направленное сокращение типоразмеров деталей. Было установлено, что унификации могут быть подвергнуты следующие основные узлы машин (рис. 50): остов, привод у товароприемник, шпулярник, механизм управления, механизм рисунка, смазка, электрооборудование и инструмент. Указанные унифицированные блоки (практически без изменений) применяются в 11 типоразмерах машин марок КЛК2, КЛКЗ, КЛК4, ДЛ2. Кинематическая схема машин стала унифицированной. При переходе к следующему типоразмеру машины незначительно изменяется лишь номенклатура зубчатых колес. За счет проведенной унификации только для указанных в табл. 43 машин отпала необходимость проектирования и изготовления 60 штампов, 140 приспособлений и кондукторов, 38 пресс-форм, 20 единиц модельной оснастки, 80 единиц специального режущего и 68 единиц специального мерительного инструмента. Стоимость этой оснастки превышает 36 тыс. руб. За счет унификации деталей функциональных блоков двухфонтурных машин типоразмеров отпала необходимость в проектировании 194 наименований деталей и необходимость разработки для них технологических процессов. Масштаб производства унифицированных деталей этих машин увеличился в среднем в 1,6 раза, а у 31% деталей — в 4 раза. Общий экономический эффект превышает 56 тыс. руб. Проведенная по изложенной методике классификация и унификация типовых функциональных узлов крутильно-вытяжных машин для производства синтетического корда и шелка также позволили осуществить широкую унификациюдеталей.В результате число оригинальных деталей по машине КВ1-150-ЛШ сократилось на 457, по машине КВ-150-П1 на 362, по машине KBIII-250-K на 697 и по машине КВ-250-П на 659 наименований. При этом отпала необходимость проектирования и изготовления 594 единиц оснастки для механообрабатывающих цехов и 342 единиц оснастки для литейных цехов. Таким образом, за счет увеличения серийности деталей группы Б по этим машинам трудоемкость их изготовления снизилась на 24%, а общая экономическая эффективность от унификации превысила 96 тыс. руб.

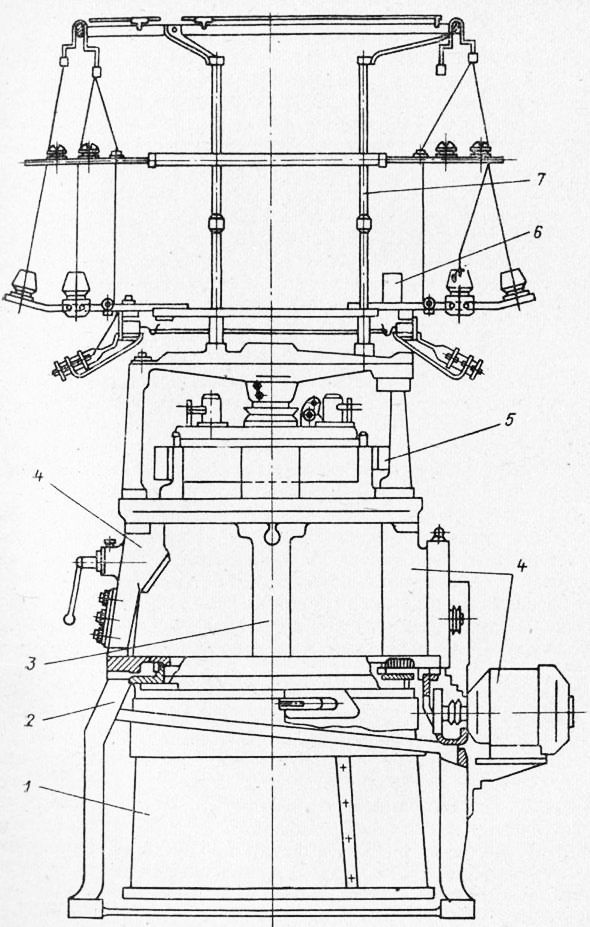

Рис. 50. Функциональные блоки (узлы) двухфонтурных круглотрикотажных машин Классификация деталей группы В. При классификации деталей группы В их конструктивные характеристики учитываются укрупненно — во внимание принимаются только те, которые наиболее полно характеризуют эти детали. Объясняется это тем, что форма и размеры этих деталей (а часто и основные технические требования) не подчиняются определенным закономерностям, которые могли бы быть наперед сформулированы. Если же учитывать все разнообразие конструктивных характеристик каждой конструктивной разновидности этих деталей, то классификатор получается настолько многоступенчатым, что пользоваться им в практической работе очень трудно. С другой стороны, слишком глубокая дифференциация признаков, учитывая оригинальный характер деталей (с точки зрения возможного их использования при отборе деталей для заимствования и унификации) себя не оправдывает. Однако при классификации деталей группы В должны быть достаточно четко выделены признаки их технологической однородности, поскольку, несмотря на заметное конструктивное различие, отдельные разновидности деталей группы В могут обрабатываться в специализированных производственных подразделениях по унифицированным технологическим процессам (типовым и групповым). Наличие в шифре детали признаков, по которым может быть установлена их технологическая однородность, облегчает процесс отбора деталей для анализа и совместной обработки при осуществлении этой работы как вручную, так и на ЭВМ. Типовыми представителями деталей, которые должны быть отнесены к группе В, являются рычаги. Рычаги, несмотря на их конструктивно-эксплуатационное различие, обладают выраженной технологической общностью. Именно эта технологическая общность рычагов позволила заводу «Вперед» машиностроительного объединения им. К. Маркса организовать специализированный участок изготовления рычагов с использованием принципов групповых технологических процессов. Рычаги обувных машин отличаются значительной конструктивной сложностью, которая определяется индивидуальностью кинематических схем машин, предназначенных для выполнения конкретной технологической операции в технологическом процессе изготовления обуви. Оси отверстий рычагов, применяемых в обувных машинах, расположены в разных плоскостях под разными углами. Несмотря на такую конструктивную сложность обработка рычагов ведется на нескольких групповых приспособлениях (со сменными губками в магнитных тисках), а на сверлильной операции используется два переналаживаемых кондуктора, за каждым из которых закреплено более чем 90 наименований деталей. Всего на участке обрабатывается более 180 наименований рычагов. Участок функционирует уже более 11 лет. За это время номенклатура машин, изготовляемых заводом, изменилась в значительной степени, изменилась и номенклатура изготовляемых деталей, а технологические принципы изготовления рычагов остались прежними. В соответствии с рассматриваемой схемой классификации рычаги подразделяются на следующие конструктивные разновидности (первый кодируемый классификационный разряд): рычаги плоские одноплечие, рычаги плоские двуплечие, рычаги одноплечие с одним перегибом и т. д. Следующей кодируемой ступенью классификации рычагов является классификация их по маркам материала и классу точности базового отверстия (в порядке возрастания типоразмерного ряда). Аналогичным образом осуществляется классификация деталей других конструктивных разновидностей, относимых к группе В. В заключение следует отметить два важных момента, касающихся вопросов классификации деталей группы В и унификации их конструктивных элементов. 1. Отнесение ряда конструктивных разновидностей деталей к группе В является до некоторой степени условным и объясняется неполнотой наших знаний о закономерностях сочетаний конструктивных элементов и их комплексов в конструкциях деталей, относимых к группе В. С накоплением указанных знаний и их систематизацией, вопрос о принадлежности тех или иных конструктивных разновидностей деталей к группе В должен быть пересмотрен. С разработкой стандартов на взаимозависимые конструктивные элементы и комплексы элементов деталей отдельных конструктивных разновидностей, указанные конструктивные разновидности деталей должны быть переведены в группу общемашиностроительных (группа А). 2. Несмотря на конструктивную нестабильность деталей, относимых в настоящее время к группе В, проектирование указанных деталей должно вестись на основе самого широкого использования стандартизованных элементов и их комплексов, применяемых в общемашиностроительных деталях. Это позволяет применять, при обработке деталей группы В стандартную технологическую о:настку, унифицировать инструменты и сократить число смен-ных элементов в переналаживаемой оснастке. Реклама:Читать далее:Классификация заготовок деталейСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|