|

|

Категория:

Слесарно-инструментальные работы Далее: Детали пресс-форм Конструкции пресс-форм очень разнообразны. Они отличаются числом оформляющих гнезд, расположением плоскости разъема, способом охлаждения или нагрева, характером связи с рабочей машиной, способом извлечения изделия и рядом других признаков. По числу оформляющих гнезд все пресс-формы разделяют на одноместные и многоместные. В пресс-формах для небольших изделий число гнезд достигает пятидесяти и более. Такие пресс-формы очень производительны, но сложны и дороги. Разъем пресс-форм для извлечения изделия может производиться в горизонтальной или вертикальной плоскости в зависимости от типа рабочей машины и конструкции самого изделия. Реже встречаются многоразъемные пресс-формы, предназначенные для изготовления сложных по конфигурации изделий с большим числом поднутрений и боковых углублений. На литейных машинах с горизонтальным расположением плит пресс-формы делают с горизонтальным разъемом. Однако такие машины неудобны в работе и находят ограниченное применение. На производстве чаще используют машины с вертикальным расположением плит, к которым крепят пресс-формы с вертикальным разъемом. По характеру связи с рабочей машиной различают пресс-формы съемные, полустационарные и стационарные. Съемные пресс-формы применяют только в мелкосерийном производстве. Их не закрепляют на прессе и они не имеют собственной системы обогрева или охлаждения. Для извлечения из такой пресс-формы изделия ее необходимо снять с рабочей машины. Этот тип пресс-форм применяют только для изготовления изделий из реактопластов и резинотехнических изделий на прессах. Главное их достоинство — простота и невысокая стоимость. Стационарные и полустационарные пресс-формы используют в массовом и крупносерийном производстве для изготовления металлических и пластмассовых изделий на прессах и литьевых машинах. В стационарных пресс-формах весь цикл обработки осуществляется на рабочей машине, включая и извлечение изделия из пресс-формы. Полустационарные пресс-формы в отличие от стационарных имеют съемную кассету или съемную клиновую матрицу. После окончания цикла литья их вынимают из пресс-формы, разнимают вне рабочей машины и извлекают изделие. Полустационарные пресс-формы часто применяют для изготовления резьбовых и армированных изделий. По способу обогрева или охлаждения пресс-формы бывают с автоматическим или полуавтоматическим регулированием температуры или вообще без регулирования. Наиболее часто в качестве источника теплоты применяют пар или электрические нагревательные элементы. Для охлаждения пресс-форм используют воду. Пресс-формы могут иметь автоматический, полуавтоматический и ручной привод механизма съема изделий и извлечения стержней. Пресс-формы весьма разнообразны по конструкции формообразующих полостей. Так, пресс-формы прямого прессования пластмасс могут быть открытыми, закрытыми поршневыми и закрытыми с перетеканием. В открытых пресс-формах формообразующая полость одновременно является и загрузочной. Эти пресс-формы просты по конструкции. Их применяют для производства таких изделий, у которых прессуемая масса полностью размещается в формообразующей полости. Однако в открытых пресс-формах часто имеет место брак из-за недопрессовки и наблюдается большой расход материала. В закрытых поршневых пресс-формах формообразующая полость является прямым продолжением загрузочной полости. В них обычно прессуют изделия из волокнистых материалов и материалов с малой текучестью. В пресс-формах для металлических и неметаллических изделий формообразующая полость может располагаться только в матрице (в подвижной половине), только в пуансоне (в неподвижной половине), в пуансоне и в матрице (т.е. в обеих половинах пресс-формы). Конструкции пресс-форм отличаются и по способу извлечения изделия. Так, пресс-формы для литья под давлением бывают со стержневым или трубчатым выталкивателем, с плитой разъема и с автоматическим вывинчиванием изделия. Первые применяют для жестких и прочных изделий, на которых допускаются следы выталкивателей. Пресс-формы с плитой разъема используют для получения тонкостенных изделий, которые нельзя извлекать трубчатыми или стержневыми выталкивателями без их повреждения. Пресс-формы с автоматическим вывинчиванием применяют в условиях массового производства.

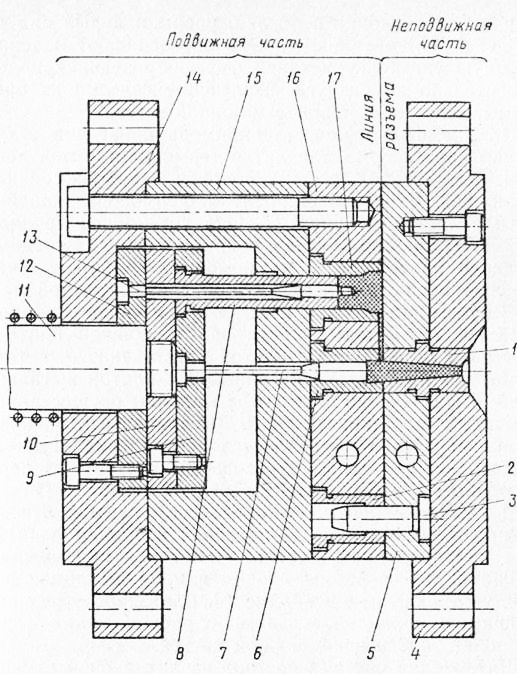

Рис. 1. Стационарная пресс-форма для литья под давлением термопластов

Пресс-форма — это сложное и дорогое устройство, состоящее из большого числа деталей и механизмов. Все детали по назначению делят на три группы: На рис. 1 в качестве примера приведена стационарная пресс-форма для литья термопластов под давлением. Она состоит из двух половин — подвижной и неподвижной. Основным элементом формообразующей полости является матрица. Она установлена в задней обойме. Обойма вместе с опорной плитой 15 соединена с задней плитой. С ее помощью подвижную часть пресс-формы крепят к подвижной плите литьевой машины. Внутренние полости изделия формируют с помощью стержней, которые крепят в стержневой плите. Хвостовик соединен с плитой хвостовика, которая, в свою очередь, скреплена винтами с плитой выталкивателей. Извлечение изделия из матрицы осуществляется трубчатым выталкивателем 8. Выталкиватель литника стержневого типа направляется центральной втулкой. Неподвижная часть пресс-формы состоит из передней обоймы, скрепленной с передней плитой. С ее помощью неподвижную часть пресс-формы крепят к неподвижной плите машины. В передней обойме смонтирована направляющая колонка, которая при смыкании половинок пресс-формы входит в направляющую втулку, установленную в обойме. Благодаря этому обеспечивается правильное взаимное расположение элементов подвижной и неподвижной частей. Литниковая система состоит из литниковой втулки с центральным каналом, по которому пластмасса поступает в пресс-форму разводящих и впускных каналов. Разводящие каналы ответвляются от центрального и проводят пластмассу к впускным каналам, через которые она попадает в формообразующие полости. В обоймах имеются каналы, по которым циркулирует охлаждающая жидкость. В случае необходимости в пресс-форме делают вентиляционные каналы, по которым воздух из сомкнутой пресс-формы вытесняется поступающим материалом. Принципиально такое же устройство имеют и пресс-формы для литья под давлением металлических материалов. У всех типов пресс-форм есть значительное число однотипных по конструкции и назначению деталей. А различаются пресс-формы прежде всего деталями их формообразующей полости. Для упрощения проектирования, изготовления и эксплуатации однотипные детали пресс-форм нормализованы и стандартизованы. К таким деталям прежде всего относятся детали конструктивного назначения: плиты, направляющие колонки и втулки, элементы литниковой системы и др. Они образуют так называемый блок. Каждый блок состоит из определенного набора деталей. В обойме блока имеются гнезда под сменные детали, создающие формообразующие полости, например матрицы. Блок постоянно закреплен на рабочей машине. Но при этом в нем можно изготовлять различные изделия, заменяя соответствующие матрицы. По мере износа матрицы заменяют, не снимая пресс-форму с машины. Это значительно повышает производительность труда и позволяет заранее изготовлять блоки для групп изделий и элементы, в которых формообразуются эти изделия. В настоящее время разработаны стандарты на универсальные блоки пресс-форм. Их внедрение позволяет применять пресс-формы и высокопроизводительные машины в мелкосерийном производстве, создавая недорогие пресс-формы для деталей, идущих мелкими сериями. Наряду с унифицированными пресс-формами на производстве создают и уникальные. Они имеют большое число стержней, расположенных параллельно и перпендикулярно плоскости разъема, механизмы автоматического регулирования температуры и ряд других устройств. Конструкция их очень сложна, а трудоемкость изготовления высока. Реклама:Читать далее:Детали пресс-формСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|