|

|

Категория:

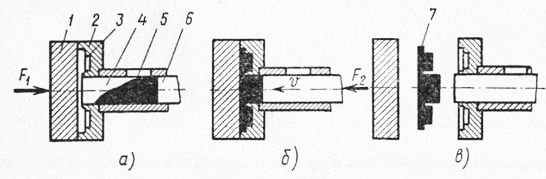

Слесарно-инструментальные работы Металлические изделия в пресс-формах получают литьем под давлением и прессовым литьем. а). Рабочая полость пресс-формы отделена от камеры прессования. В последнюю через отверстие заливают дозированное количество жидкого металла, необходимого для получения всего объема изделия. б). Под действием плунжера, к которому приложена сила F2, жидкий металл с большой скоростью и под большим давлением заполняет формообразующую полость пресс-формы. После этого плунжер остается некоторое время в конечном положении, поддерживая давление в формообразующей полости пресс-формы, пока металл не перейдет из жидкого состояния в твердое. Затем плунжер возвращается в исходное положение, половинки пресс-формы раскрываются и полученное изделие извлекается из формообразующей полости. Таким способом получают тонкостенные изделия. При прессовом литье жидкий металл заливают непосредственно в формообразующую полость пресс-формы свободной заливкой. Затем его подвергают давлению. Таким образом, кристаллизация отливки происходит под контролируемым давлением. В этом случае камера прессования совмещена с формообразующей полостью. Данный способ позволяет получать отливки с толщиной стенок до 6—8 мм. Прессовое литье имеет несколько разновидностей: штамповка жидкого металла; кристаллизация под поршневым давлением и др.

Рис. 1. Схема литья под давлением металлических изделий

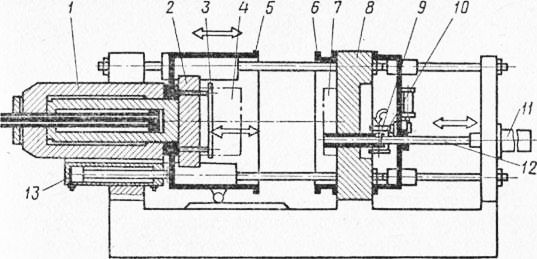

Рис. 2. Машина для литья под давлением с холодной камерой прессования и с вакуумированием рабочей полости пресс-формы

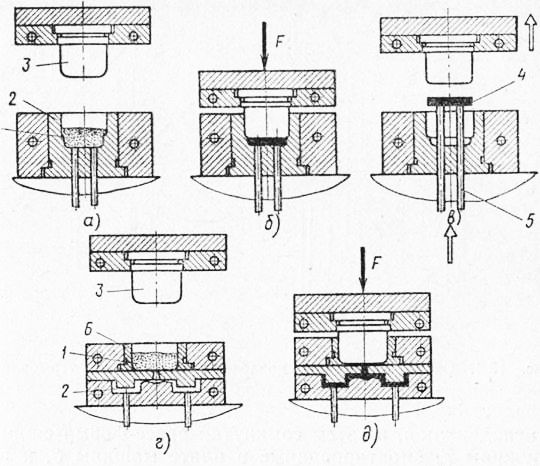

В промышленности наиболее широко распространено литье под давлением, осуществляемое на литьевых машинах. Они бывают горизонтальные и вертикальные с различной степенью механизации и автоматизации. По принципу работы их подразделяют на машины с горячей и холодной камерой прессования. В отечественном машиностроении наибольшее распространение имеют литьевые машины с холодной камерой прессования. На рис. 2 изображена одна из моделей машины для литья под давлением с холодной камерой прессования и с вакууйированием рабочей полости пресс-формы. Автоматическая дозировка жидкого металла при заливке дает возможность полностью автоматизировать цикл ее работы. Работает машина следующим образом. Гидроцилиндр перемещает вправо формодержатель, плиту выталкивателей, подвижную половину пресс-формы и подвижный кожух вакуумной камеры. Сначала цилиндр осуществляет плотное замыкание дугообразных кожухов, имеющих торцовое уплотнение, благодаря чему вакуумная камера герметизируется. В этот момент подвижная половина пресс-формы еще не полностью сомкнута с неподвижной половиной, которая установлена на неподвижной плите S машины. Происходит вакуумирование камеры прессования и формообразующей полости пресс-формы. Одновременно вакуумируется и герметизированная раздаточная печь. Вакуумирование производится от аккумулятора. Благодаря регулируемому перепаду давления жидкий металл засасывается по металлопроводу в камеру прессования. Когда разрежение в кожухе достигнет заранее установленной величины, вакуумное реле дает сигнал на полное смыкание половин пресс-формы. Включается прессующий цилиндр, и жидкий металл под давлением плунжера заполняет формообразующую полость пресс-формы. После прессования система вакуумирования и раздаточная печь отключаются. После выдержки, необходимой для того, чтобы металл в пресс-форме полностью закристаллизовался, цилиндр перемещает подвижную половину пресс-формы влево. Когда она доходит до крайнего левого положения, выталкиватели извлекают изделие из открытой полости пресс-формы. Затем цикл повторяется. Неметаллические изделия в пресс-формах получают прямым прессованием, литьевым прессованием и литьем под давлением. Первые два способа применяют для переработки реактопластов, последний — для термопластов. Методом прямого прессования получают в пресс-формах также резинотехнические изделия. Детали из реактопластов получают в обогреваемых пресс-формах на гидравлических прессах. При прямом прессовании массу загружают непосредственно в матрицу пресс-формы (рис. 3, а), подвергают нагреву и давлению пуансоном силой F (рис. 3, б). Давление в течение всего времени прессования передается непосредственно на прессуемое изделие. Затвердевшее изделие после раскрытия пресс-формы извлекается выталкивателем (рис. 3, в). При литьевом прессовании массу загружают в специальную камеру (рис. 3, г). В ней она нагревается, переходит в жидкотекучее состояние и под давлением плунжера перетекает через литниковую систему в формообразующую полость пресс-формы (рис. 3, д). Пресс-формы для прямого прессования проще и дешевле. Однако в них трудно получить тонкие и малопрочные элементы изделия. Литьевое прессование позволяет получать изделия с непрочной арматурой, с глубокими отверстиями и нежесткими элементами. В то же время изделия литьевого прессования менее прочны. Для этого метода характерны увеличенный расход материала за счет литников.

Рис. 3. Схема прямого (а, б и в) и литьевого (г и д) прессования пластических масс

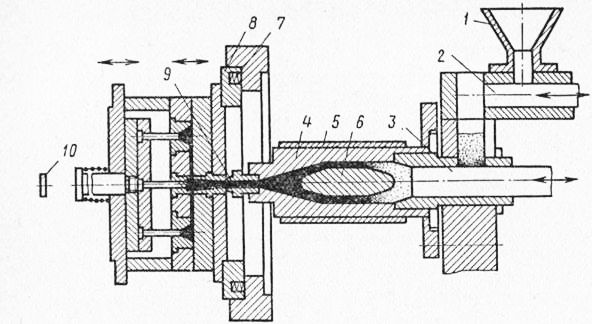

Изделия из термопластов получают на литьевых машинах способом литья под давлением (рис. 4). Пластмассу (например, в виде гранул) засыпают в бункер литьевой машины. Дозированное количество гранул, необходимое для одного впрыска, передается поршнем в приемную камеру. Ходом поршня пластмасса подается в цилиндр, обогреваемый снаружи электрическими элементами. При этом пластмасса сначала движется сплошным потоком, а затем обтекает торпеду и проходит тонким слоем через кольцевое пространство между цилиндром и торпедой. Благодаря этому она хорошо перемешивается и ее температура поднимается до заданной технологическим режимом. Цикл литья начинается с момента смыкания пресс-формы. Сначала подвижная часть пресс-формы подходит к неподвижной, а затем сомкнутая пресс-форма сжимает пружины, смонтированные в плите машины, и прижимается к соплу. В этот момент поршень под большим давлением (до 2 • 108 Па) производит впрыск пластмассы в пресс-форму, охлаждаемую водой. Так как температура пресс-формы на 100—160 °С ниже температуры расплава, то он в ней быстро охлаждается и затвердевает. Для предотвращения вытекания расплава из пресс-формы поршень после впрыска некоторое время поддерживает в пресс-форме давление. Затем он отходит вправо и из бункера в цилиндр тем же порядком подается следующая порция пластмассы.

Рис. 4. Схема литья под давлением изделий из термопластов

Пластмасса в пресс-форме еще некоторое время охлаждается. Время выдержки устанавливают, исходя из вязкости расплава и толщины стенок отливки. Затем пресс-форма отходит влево под действием пружин. В результате центральный литник отрывается от сопла, неподвижная часть пресс-формы останавливается, а подвижная продолжает перемещаться влево. Происходит полное размыкание пресс-формы. При дальнейшем перемещении влево подвижной части пресс-формы она доходит до упора. Последний подает толкатели вправо и они выталкивают изделие из пресс-формы. Реклама:Читать далее:Классификация и конструкция пресс-формСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|