|

|

Категория:

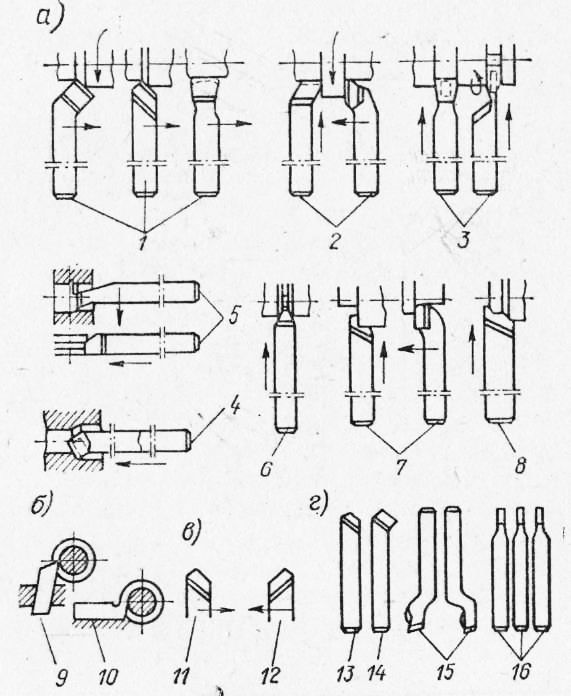

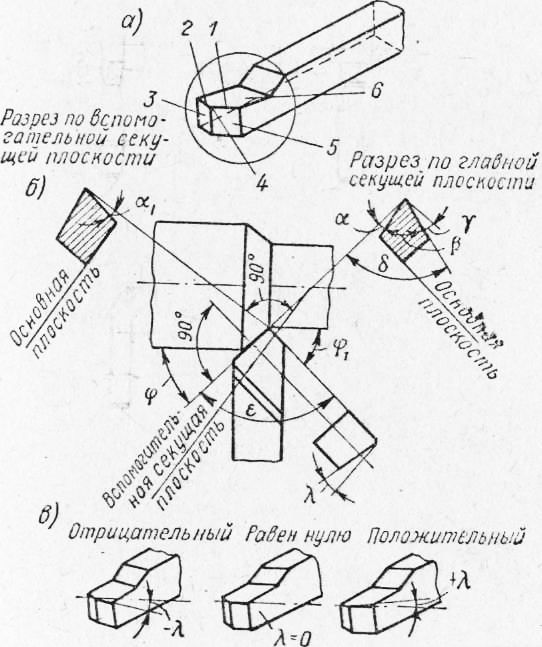

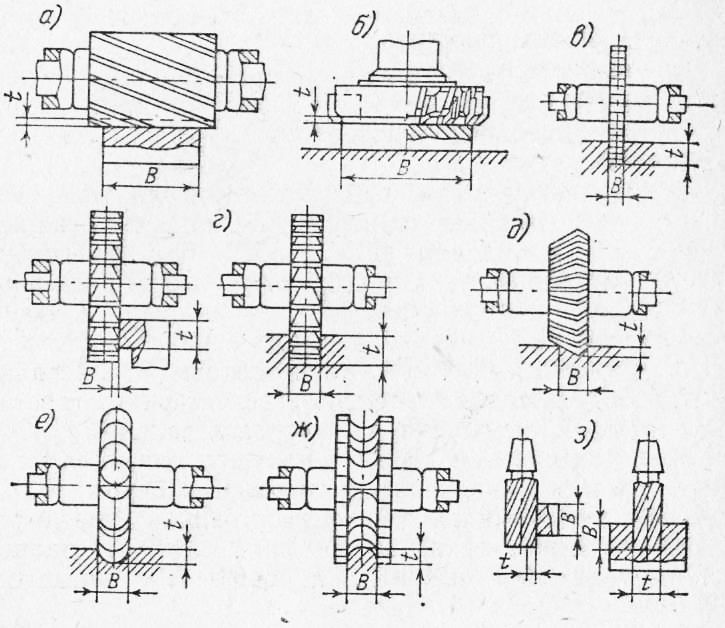

Помощь рабочему-инструментальщику Резцы. Различают токарные, расточные державочные, строгальные и долбежные резцы. Наиболее распространены токарные резцы. Типы токарных резцов приведены на рис. 1. Они разделяются: – по виду обработки: Проходные резцы предназначены для обработки наружных цилиндрических и конических поверхностей, подрезные — для обработки плоскостей, перпендикулярных оси вращения, подрезки торцев на проход. Работают они при поперечной подаче. Отрезные резцы служат для отрезки заготовок от прутка диаметром до 60 мм, расточные — для обработки отверстий, а фасонные—тел вращения с криволинейной или винтовой поверхностью на токарных и револьверных станках. Строгальные резцы разделяют на проходные, отрез—ные, подрезные и пазовые. Эти резцы работают в более тяжелых условиях, чем токарные, — с ударом в процессе врезания. Долбежные резцы делятся на проходные двусторонние с углом 45°, прорезные и шпоночные. Проходными резцами обрабатывают вертикальные и криволинейные поверхности, прорезными — долбят пазы, канавки, плоскости с уступом, разрезают металл, шпоночными —. ‘долбят шпоночные пазы и шлицы в отверстиях от 7 до 70 мм. Типы резцов отличаются друг от друга по конструктивным признакам: по форме сечения державки резца, роду материала режущей части и способу крепления режущих пластинок к державке резца. Наиболее важной частью резца является головка (режущая часть). Форма режущей части резца и углы заточки определяют геометрию инструмента. Режущая часть резца состоит из главной режущей кромки и вспомогательной, задней вспомогательной поверхности, вершины, задней главной поверхности и передней поверхности. Резцы изготовляют цельными, сварными, наплавными, цельнопаяными и сборными. Широкое применение находят резцы цельнопаяные и сборные. По роду материала режущей части различают быстрорежущие, твердосплавные, минералокерамические и алмазные резцы. С напаянными пластинками из быстрорежущей стали изготовляют резцы: проходные изогнутые с углом в плане ф = 45° (ГОСТ 18868—73); проходные прямые с ф = 45° и ф = 75° (ГОСТ 18869—73); проходные упорные с ф = 90° (ГОСТ 18870—73); подрезные торцевые с ф = 90° (ГОСТ 18870—73); отрезные (ГОСТ 18874—73) и расточные с ф = 45°, ф = 60° и ф-90°. Конструкционные стали обрабатывают резцами, оснащенными пластинками из быстрорежущей стали марки Р12 (ГОСТ 19265—73), а труднообрабатываемые материалы — марки Р9К10. Пластинками из твердого сплава оснащают резцы: 1х«77дные отогнутые с углом в плане ф = 45° (ГОСТ ibu/7—73); проходные прямые с ф = 45°, ф = 60° и г<р = 90° (ГОСТ 18878—73); проходные упорные и проходные упорные прямые с ф = 90° (ГОСТ 18879—73); подрезные отогнутые (ГОСТ 18880—73); расточные с ф = 60° (ГОСТ 18882—73) и с ф = 95° (ГОСТ 18883— 73); отрезные с ф = 90° или ф=100° (ГОСТ 18884—73); резьбовые для наружной резьбы (ГОСТ 18885—73); строгальные проходные изогнутые и прямые с ф = 45° (ГОСТ 18891—73);- расточные цельные из твердого сплава со стальным хвостовиком (ГОСТ 18062—72 и 18063—72).

Рис. 1. Типы токарных резцов.

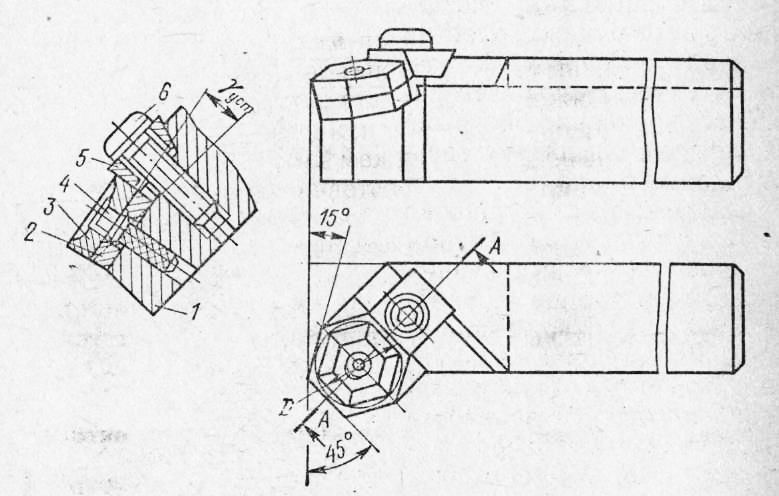

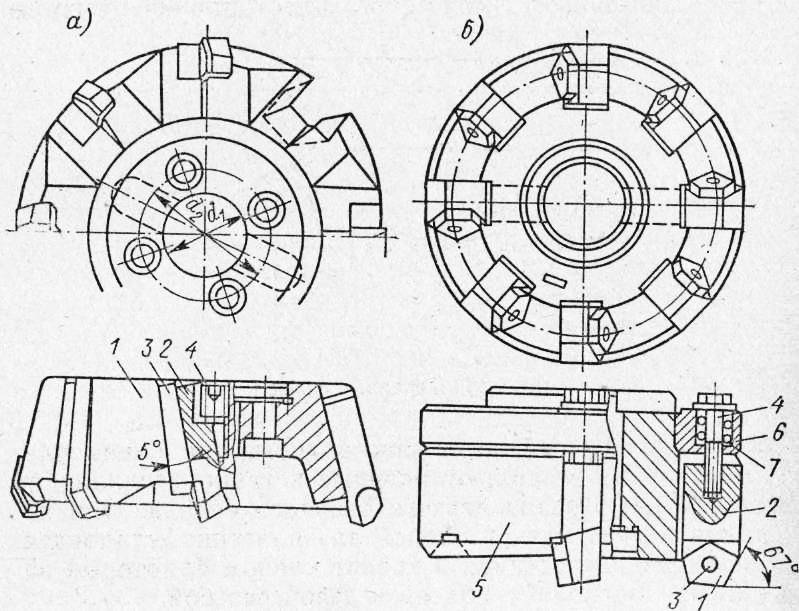

Резцы токарные сборные проходные с механическим креплением многогранных неперетачиваемых пластин из твердого сплава предназначены для наружного обтачивания деталей с большим отношением длины к диаметру, подрезания торцев, расточки коротких глухих отверстий большого диаметра. Для оснащения проходных резцов применяют пластины трех-, четырех-, пяти-и шестигранной формы. Все проходные резцы выполнены по одной конструктивной схеме. Резец с шестигранной пластинкой имеет державку, в которую запрессован штифт. Сменная твердосплавная подкладка закрепляется на конической части этого штифта. Многогранную пластину крепят путем расклинивания ее между штифтом и задней опорной стенкой державки клином и винтом. Задний угол а образуется за счет установки пластин в державке под углом ууст = 7—8° к основной плоскости резца.

Рис. 2. Элементы и геометрические параметры резца.

С многогранными пластинками из твердого сплава изготовляют сборные расточные резцы с углами в плане 45, 50, 60 и 90°, а также автоматно-револьверные и резьбовые. К каждому резцу завод-изготовитель прилагает комплект многогранных пластинок (в количестве 15 — 0 шт.). После износа одной режущей кромки пластинку поворачивают и работают следующей кромкой, а после износа всех кромок пластинку сдают в инструментальную кладовую для обмена. Для получистовой и чистовой обработки стали, чугуна и медных сплавов применяют резцы, оснащенные минеральной керамикой и керйетами. Эти резцы изготовляют папайными и с механическим закреплением пластинок.

Рис. 3. Проходные твердосплавные резцы.

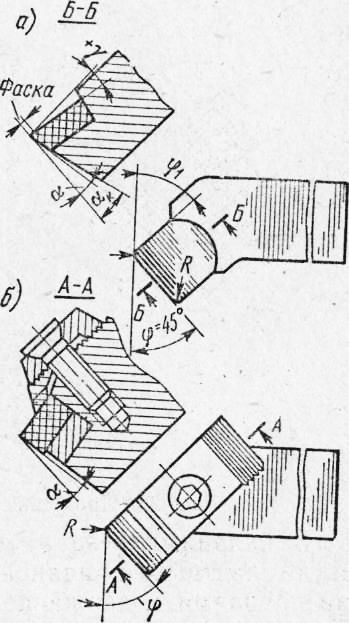

В напайных резцах минералокерамиче-скую пластинку припаивают красной медью или другими припоями к державке в закрытый или врезной паз. Прочность напайки минералокерамических пластинок еще ниже, чем твердосплавных, поэтому напайные резцы применяют редко. Плоские н многогранные минералокерамические пластинки крепятся к державкам резцов чаще всего механически. Конструкция такого крепления мало чем отличается от конструкции крепления твердосплавных пластинок. Резцы, показанные на рис. 89,6, в основном используются для чистовой обработки чугуна и закаленной стали. Эффективна обработка деталей из сталей твердостью HRC 50…60 и чугунов резцами, оснащенными эльбором. При точении и растачивании закаленных сталей они обеспечивают получение поверхностей 6-го…7-го квали-тетов с шероховатостью 0,16 мкм, при этом структурных изменений в поверхностном слое не происходит. В качестве режущего элемента для резцов используют поликристаллы эльбора размером до 12 мм, закрепленные в державке из стали 40Х или 9ХС методом заливки медью, латуныо или специальными припоями. Находят применение сборные резцы с механическим закреплением вставок с поликристаллом из эльбора-Р. Ведутся работы по созданию многогранных пластин из эльбора-Р большого размера, с тем чтобы механическое крепление их было аналогично креплению твердосплавных. Алмазные резцы широко используются при тонком точении и растачивании цветных металлов и неметаллических материалов. Обладая высокой размерной стойкостью, они позволяют получать поверхности 6-го квалитета с шероховатостью до Ra = 0,02…0,01 мкм. Резцы выпускают с на-пайным алмазом и с механическим креплением его. Масса применяемых алмазов — 0,5… 0,8 карата (1 карат равен 0,2 г). Режущая кромка резца должна быть расположена так, чтобы равнодействующая составляющая силы резания не проходила по плоскостям спайности алмаза. Изготовляют проходные и подрезные алмазные резцы с главным углом в плане ф = 30…90°, расточные с ф = 45…90°, канавочные, отрезные, а также резцы для обработки поверхностей методом врезания. Фрезы. Фреза — это многолезвийный режущий инструмент, каждый из зубьев которого представляет собой простейший резец. Фрезерованием выполняются многие операции механической обработки. Многообразие операций обусловило большое разнообразие типов, форм и размеров фрез. Основные типы фрез приведены на рис. 5: цилиндрические для обработки плоскостей на горизонтально-фрезерных станках; торцевые для обработки плоскостей на вертикально-и продольно-фрезерных станках; прорезные и отрезные; дисковые пазовые двусторонние и трехсторонние для образования пазов и канавок; угловые для образования стружечных канавок на различных режущих инструментах; фасонные с выпуклым и вогнутым профилем и концевые.

Рис. 4. Минералокерамическиа напайные (а) и с механическим креплением пластин (б) резцы.

Рис. 5. Основные типы фрез.

Фрезы изготовляют цельными и со вставными ножами из быстрорежущей стали и ножами, оснащенными твердым сплавом, а иногда минеральной керамикой и керметами. Быстрорежущие торцевые фрезы (ГОСТ 9304—69) диаметром 40—100 мм предназначены для фрезерования уступов, плоскостей, а также неглубоких пазов в деталях из стали и чугуна. Фрезы торцевых насадок диаметром 80…250 мм изготовляют со вставными ножами из быстрорежущей стали. Цилиндрические быстрорежущие фрезы (ГОСТ 3752—71) диаметром 40…63 мм с мелкими зубьями и диаметром 50…100 мм с крупными зубьями служат для чистового и получистового фрезерования открытых поверхностей стальных и чугунных деталей. Концевые быстрорежущие фрезы с цилиндрическим хвостовиком (ГОСТ 17025—71) диаметром 3…20 мм и с коническим хвостовиком (ГОСТ 17026—71) диаметром 16…63 мм используются для обработки уступов, выемок и других операций. Быстрорежущие дисковые трехсторонние фрезы (ГОСТ 3755—78) диаметром 50…100 мм предназначаются для фрезерования пазов и уступов в стальных и чугунных деталях. Изготовляются разнообразные твердосплавные фрезы: торцевые насадные со вставными ножами, оснащенными твердым сплавом (ГОСТ 8529—69), диаметром 100…630 мм, применяемые для скоростного фрезерования открытых поверхностей детален из стали и чугуна с припуском 6…10 мм, концевые с коническим хвостовиком, оснащенные коронками и винтовыми пластинками из твердого сплава; дисковые трехсторонние со вставными ножами, оснащенными твердым сплавом (ГОСТ 5348—69), диаметром 100…315 мм; шпоночные со вставными ножами, оснащенными твердым сплавом (ГОСТ 6396—78), с цилиндрическим хвостовиком диаметром 8…16 мм и с коническим диаметром 12…40 мм; шпоночные концевые цельные (ГОСТ 16463—70) диаметром 2…12 мм. Наибольшее распространение получили торцевые фрезы с механическим креплением ножей и твердосплавных пластин. Торцевая фреза с ножами, оснащенными твердосплавными напаянными пластинками, показана на рис. 6, а. Ножи крепят в клиновидном пазу корпуса гладкими клиньями с углом 5°. Как ножи, так и пазы в корпусе имеют гладкие (без рифлений) стенки. Для установки ножей предусмотрены винты, которые ввертываются с задней стороны корпуса фрезы. При ослабленном клине винтом можно перемещать нож вдоль паза и точно установить его вылет под заточку. Если фреза собирается в специальном приспособлении, то винты не нужны. Кроме гладких ножей в соответствии с ГОСТом 9473—71 изготовляются ножи рифленые (рифления располагаются параллельно основанию ножа). Опорные боковые стороны ножей выполнены под углом друг к другу в двух направлениях: параллельно (угол 5°) и перпендикулярно (угол 2°30’) основанию ножа. Такая форма ножей и наличие на них рифлений дает возможность восстанавливать не только наружный диаметр фрез по мере их износа, но и величину вылета ножей. Хотя крепление ножей с помощью рифления является распространенным способом сборки фрез, однако оно имеет существенный недостаток — напайка пластинок твердого сплава к ножам ухудшает качество твердого сплава.

Рис. 6. Торцевые фрезы.

Появление многогранных неперетачиваемых пластинок твердого сплава позволило отказаться от напайки пластинок и перейти к механическому креплению их. Существует два основных типа сборных торцевых фрез с многогранными пластинками: с закреплением пластинок непосредственно в корпусе с подкладками или без них и с закреплением в корпусе сменных ножей, к которым прикреплены многогранные пластины. Торцевая фреза второго типа приведена на рис. 6,б. Она состоит из корпуса, державок ножей с запрессованными в них штифтами, на которые свободно надевается многогранная пластинка, кольца и винтов для закрепления пластинок и одновременно державок ножей. Пружина предназначена для предварительного прижатия пластинок к базовым поверхностям корпуса. Фреза с закреплением пластинок непосредственно в корпусе с подкладками показана на рис. 7. В корпусе фрезеруют гнезда пол пластинки из твердого сплава. Чтобы избежать износа гнезд при смене пластинок, в них вставляют опорные вставки (подкладки), изготовленные из вязкого твердого сплава. Они являются более жесткой опорой для пластин. Установленные в гнезда пластинки крепят клином, который затягивают винтом с правой и левой резьбой.

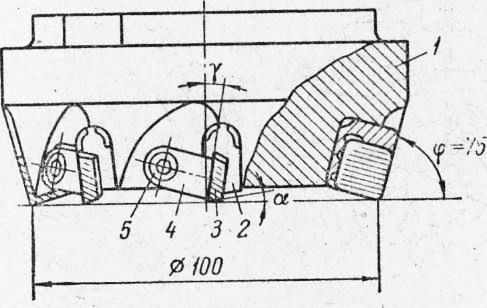

Рис. 7. Торцевая фреза.

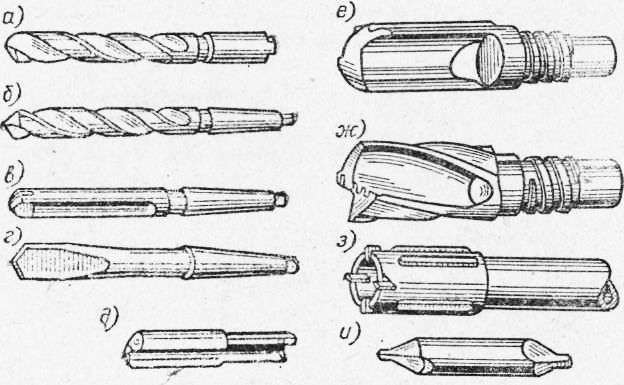

Геометрия режущей части фрез образуется соответствующим расположением пластинки относительно основных координатных осей корпуса. Принятое расположение опорной поверхности под пластинку на державке ножа и ее положение в корпусе фрезы обеспечивают задние углы а = 8…10° и передние Y= (—8”)…(—10°). Для получения положительных передних углов пластинку затачивают вдоль лезвия по передней поверхности. Торцевые фрезы с шестигранными пластинками предназначены для обработки деталей с припуском до 6 мм. При обтачивании труднообрабатываемых материалов Целесообразно применять фрезы с главным углом в плане ф = 40…45° и вспомогательным q>i = 15…20°. Торцевые фрезы с четырехгранными пластинками могут снимать припуск до 12 мм; их следует использовать на мощных станках повышенной жесткости. Сверла, зенкеры и развертки являются основными инструментами для образования отверстий. Сверла. По конструкции сверла классифицируют на спиральные, с прямыми канавками, перовые, ружейные, для глубокого и кольцевого сверления и центровочные.

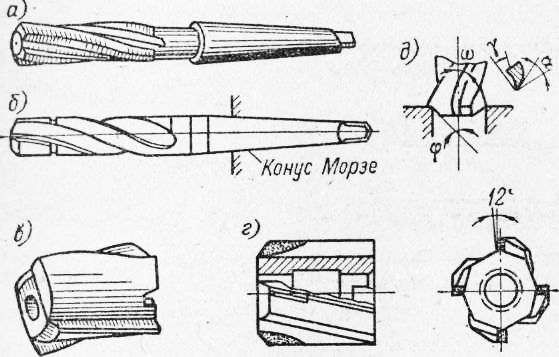

Рис. 8. Разновидности сверл.

Сверла изготовляют из быстрорежущих, легированных и углеродистых сталей, а также оснащают пластинками из твердых сплавов. Наибольшее распространение получили спиральные сверла с коническими и цилиндрическими хвостовиками диаметром от 0,1 до 80 мм, Быстрорежущие сверла с коническим хвостовиком диа-метром’от 6 мм и с цилиндрическим диаметром от 8 мм выполняются сварными. Спиральные сверла могут быть и твердосплавными. Сверла диаметром от 1,8 до 5,2 мм изготовляются монолитными из твердых сплавов марок ВК6 и ВК8М, а диаметром свыше 6 мм оснащаются пластинками твердого сплава. Сверла с прямыми канавками обычно применяют для сверления чугуна и других хрупких материалов. Перовые сверла используются редко. Ружейные сверла служат для образования отверстий малых диаметров, сверла глубокого сверления — сквозных и глухих отверстий большой длины, а сверла кольцевого сверления — отверстий диаметром свыше 100 мм. Центровочными сверлами обрабатывают отверстия в заготовках. Они изготовляются комбинированными с предохранительным конусом и без него. Зенкеры. Зенкерование применяют для обработки цилиндрических, ступенчатых, фасонных и комбинированных отверстий после их сверления. Получение конических, цилиндрических и плоских поверхностей, прилегающих к основному отверстию и расположенных концентрично с ним, осуществляется инструментами, называемыми зенковками.

Рис. 9. Зенкеры:

а — спиральный из быстрорежущей стали; б — спиральный с пластинками твердого сплава; в — насадной из быстрорежущей стали; г —насадной, оснащенный пластинками твердого сплава;д—основные углы зенкеров.

Зенкеры подразделяются на следующие виды: с коническим хвостовиком для обработки отверстий с допуском и отверстий под развертывание; насадные цельные — для отверстий больших диаметров; насадные со вставными ножами; хвостовые и насадные с напаянными пластинками из твердого сплава; сборные со вставными ножами, оснащенными твердым сплавом. Рабочая часть цельного зенкера выполняется из быстрорежущей стали и приваривается к коническому хвостовику из конструкционной стали. Ножи насадных зенкеров изготовляют из быстрорежущей стали или твердого сплава. Развертки. Развертывание — это окончательный процесс обработки отверстий, предварительно расточенных или просверленных и обработанных зенкером. Различают развертки цилиндрические, ступенчатые и конические. Они бывают ручными и машинными. По конструкции развертки делятся на хвостовые и насадные, цельные и сборные, постоянного диаметра и регулируемые, со вставными ножами из быстрорежущей стали или из твердого сплава.

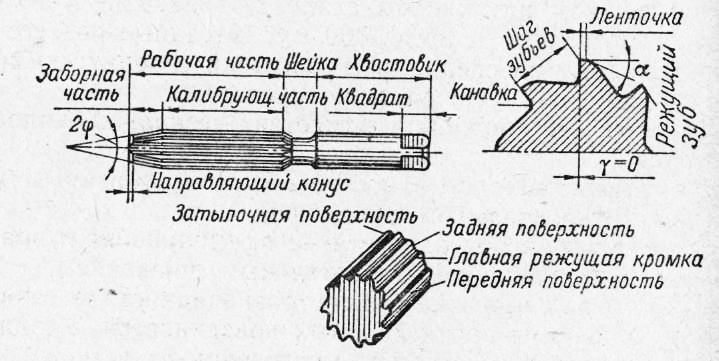

Рис. 10. Части и элементы развертки.

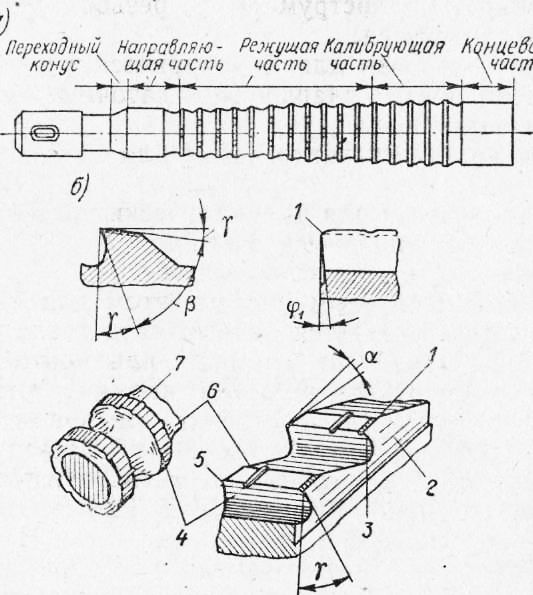

Ручная цилиндрическая развертка состоит из рабочей части, шейки и хвостовика. Рабочая часть, в свою очередь, делится на заборную (режущую) и калибрующую части и задний конус. Канавки между зубьями развертки образуют режущие кромки и предназначены для размещения стружки. У разверток для ручной обработки зубья располагаются по окружности с неравномерным шагом, что обеспечивает повышение качества получаемой поверхности. Машинные развертки изготовляют с равномерным шагом, причем число зубьев у них должно быть четным. Рабочая часть этих разверток в отличие от ручных более короткая. Машинные развертки чаще всего делаются насадными и регулируемыми. Ручные развертки с цилиндрическим хвостовиком предназначены для обработки отверстий диаметром от 3 до 50 мм; машинные с цилиндрическими и коническими хвостойиками —- отверстий диаметром от 3 до 100 мм на сверлильном и токарном станках, а насадные — отверстий диаметром от 25 до 300 мм. Насадные развертки насаживают на специальные оправки с коническими хвостовиками для их крепления на станке. Протяжки и прошивки. Имеется несколько видов протяжек: – для внутренних поверхностей — с прямолинейным и винтовым относительным движением; – для наружных поверхностей—с прямолинейным, вращательным и винтовым относительным движением. Каждый вид протяжек имеет разновидности в зависимости от формы протягиваемых поверхностей. Различают протяжки для круглых, многогранных, шлицевых, шпоночных и фасонных отверстий, для плоскостей и фасонных поверхностей. Основные части и элементы протяжек показаны на рис. 96, а. Протяжка состоит из хвостовика, предназначенного для закрепления инструмента в патроне и передачи ему тягового усилия; передней направляющей части, дающей направление протяжке в начале процесса; режущей части, оснащенной зубьями со стружколома-тельными канавками, которая выполняет основную работу по снятию стружки с детали; калибрующей части, придающей обрабатываемой поверхности окончательные размеры и необходимую шероховатость; концевой части, предохраняющей протяжку от перекоса при выходе ее из детали. Основными конструктивными элементами протяжки являются: геометрические параметры режущих и калибрующих зубьев, подъем на зуб, шаг зубьев, объем впадин и количество зубьев. Зуб каждой протяжки имеет главную режущую кромку, переднюю и заднюю поверхности, передние у и задние а углы. Шпоночные и шлицевые протяжки имеют вспомогательную режущую кромку, заднюю вспомогательную поверхность, вспомогательный угол в плане ср и переходную режущую кромку. Величину переднего угла режущего зуба выбирают в зависимости от механических свойств обрабатываемого материала. У протяжек для обработки внутренних поверхностей режущие зубья имеют задний угол a от 2° до 3°30’, а калибрующие — от 30’ до 1°. Наибольший задний угол берется для того, чтобы при переточках протяжка не оказалась за пределами заданного размера. Переточка протяжки для обработки наружных поверхностей не влияет на ее точность, поэтому задний угол может быть увеличен до 10°.

Рис. 11. Части и элементы протяжек.

Разность высоты двух смежных зубьев протяжки характеризует толщину слоя, срезанного последующим зубом, или величину подъема на зуб, зависящую от свойств обрабатываемого материала, жесткости детали и формы протягиваемой поверхности. Для дробления стружки на поверхности режущей части зуба наносят канавки. Число их выбирают в зависимости от диаметра протяжки. Например, при диаметром 13—16 мм делают 8 канавок. Прошивки отличаются от протяжек тем, что они работают на сжатие и продольный изгиб. Длина прошивки определяется ходом пресса, на котором производится обработка отверстия, и не превышает 12—15 поперечных размеров сечения прошивки, тогда как длина протяжек достигает 30—40 поперечных размеров. Резьбонарезной инструмент. К резьбонарезным инструментам относятся: – метчики и головки для цилиндрических резьб (ручные, калибровочные, плашечные, маточные, машинно-ручные, гаечные); – плашки и головки винторезные для цилиндрических резьб; – резцы и гребенки для цилиндрических резьб; – фрезы для цилиндрических резьб; – инструмент для конических резьб. Метчики. Основным инструментом для нарезания внутренних резьб является метчик, представляющий собой винт с продольными прямыми или винтовыми канавками, образующими режущие кромки. Метчик состоит из рабочей части, хвостовика, центровых технологических отверстий, режущих перьев и канавок. В соответствии со стандартом метчики изготовляются четырех степеней точности: С, Д, Е и Н; машинные и гаечные метчики — С и Д, а ручные — Е и Н. Ручные метчики предназначены для нарезания резьб диаметром от 2 до 52 мм вручную. Они выпускаются комплектом, состоящим из двух или трех метчиков. Гаечные метчики служат для нарезания резьб в сквозных деталях малой толщины как вручную, так и на станках и изготовляются с удлиненным хвостовиком для собирания на нем нарезаемых гаек. Номинальный диаметр нарезаемой резьбы —от 2 до 33 мм. Машинные метчики используются для нарезания глухих резьб диаметром от 2 до 52 мм на сверлильных, револьверных и агрегатных станках, на станках-автоматах и полуавтоматах. Плашками нарезают крепежные резьбы преимущественно на болтах, шпильках и винтах вручную и на револьверных станках, станках-автоматах и реже на токарных. Плашки бывают круглые, раздвижные и специальные (для нарезания труб). Круглые плашки изготовляются цельными, разрезными и трубчатыми. Круглыми плашками нарезают резьбы диаметром от 1 до 52 за один проход. Цельные плашки обладают болыц0д жесткостью и обеспечивают получение чистой резьбу однако они” малопроизводительны и быстро изнаши! ваются. Разрезные плашки в отличие от цельных имеют прорезь (0,5…1,5 мм), что позволяет регулировать диа. метр нарезаемой резьбы в пределах 0,1…0,25 мм. Вслед, ствне пониженной жесткости этих плашек резьба полу, чается с недостаточно полным профилем. Рабочая часть круглой плашки с обоих торцев имеет режущую (заборную) часть, что дает возможность нарезать резьбу как одной, так и другой стороной. Распределение работы резания между отдельными режущими элементами обеспечивается углом в плане <р на режущей части. Калибрующая часть предназначена для правильного направления работы плашки и калиброва-иия резьбы. Для установки и закрепления инструмента на его наружной поверхности предусмотрены конические гнезда, в которые входят крепежные винты плаш-кодержагеля. Реклама:Читать далее:Обработка режущих элементов инструментаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|