|

|

Категория:

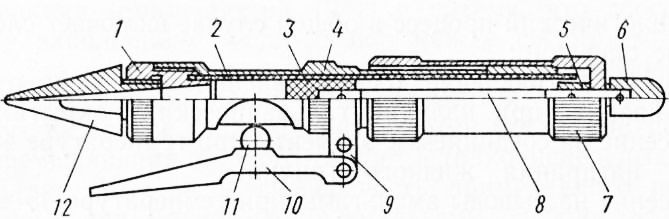

Технология миниатюрных изделий Для исключения сильного термического воздействия, нередко приводящего к браку, при образовании неразъемных соединений вместо пайки применяют контактирование на основе галлиевых амальгам и различными токопроводящими пастами. Контактирование амальгамами на основе галлия. Способность галлия образовывать низкотемпературные сплавы используется для получения амальгам (сплавов галлия с различными металлами), затвердевающих при комнатной температуре и требующих высоких температур при повторном расплавлении. Помимо этого сплавы на основе галлия в процессе затвердевания увеличиваются (примерно на 10%) в объеме, что способствует хорошему заполнению пустот и пор между соединяемыми элементами. Эта способность галлиевых сплавов использована для холоднодисперсионной пайки микроэлементов. Сплавы на основе галлия с различными металлами получают путем перемешивания жидкого галлия и тонкодисперсных порошков металлов. Чем выше дисперсность применяемого порошка, тем меньше время затвердевания амальгамы. Небольшая добавка цинка в амальгаму значительно увеличивает время ее затвердевания. Наоборот, повышение температуры способствует сокращению времени затвердевания. При температуре 200 °С сплавы галлия могут затвердевать в течение 5 мин. В качестве галлиевых припоев используют сплав с содержанием 44% меди, 24% олова и 32% галлия; время затвердевания его при температуре 25 °С равно 24 ч; максимальная температура, при которой размягчается и теряет свои прочностные свойства, припой после нанесения и затвердевания равна 650° С. Сплав, состоящий из 66% меди и 34% галлия, затвердевающий при той же температуре в течение четырех часов, выдерживает температуру до 900 °С. Сплав, состоящий из 49% золота, 21% серебра и 30% галлия, затвердевает в течение 2 ч и выдерживает температуру до 425° С. Для создания тонких проволочных соединений с различными марками проводов применяют амальгаму, состоящую из 39—50% меди, 4—5% олова и 46—56% галлия. Амальгаму приготавливают во фторопластовых тиглях. Навеску олова растворяют в жидком галлии при 50—70 °С в течение получаса, затем в расплаве при 40 ± 5 °С перемешивают медный порошок до полного смачивания. Полученный состав применяют сразу после его приготовления, либо сохраняют в замороженном состоянии при температуре от —10 до —15° С. Для получения галлиевых эмальгам, не затвердевающих при длительном хранении при нормальной температуре, компоненты предварительно смешивают в спирте, который является инертным по отношению к компонентам припоя. Перед пайкой его удаляют испарением или выжиганием. В результате смешивания в спирте компонентов происходит «обволакивание» частиц металлов молекулами спирта, что препятствует их слипанию и последующей взаимной диффузией с образованием тугоплавких интерметаллических соединений. Интенсифицировать процесс смешивания можно путем использования вибраторов, ультразвуковых колебаний и т. д. Смешивание компонентов в спирте позволяет как бы «консервировать» галлиевые припои для длительного хранения. Технология соединения микроэлементов с использованием амальгам на основе галлия заключается в нанесении на подготовленные под пайку поверхности дозированных количеств припоя и нагрева (если это необходимо) с целью более быстрого затвердевания. Технологический процесс в общем случае включает следующие основные операции: Контактирование токопроводящими пастами. В последние годы для целей соединения микроэлементов стали применяться токопроводящие пасты и клеевые композиции на основе полимерных смол. Процесс контактирования склеиванием имеет ряд преимуществ по сравнению с пайкой и сваркой. Это —малые затраты тепловой энергии, равномерная передача усилий по сечению, стойкость против коррозии, а также возможность соединения друг с другом самых разнообразных материалов и сравнительная простота соединения микроэлементов. Получили наибольшее распространение паста на основе смолы ЭП-096 и тонкодисперсного серебра—контрактол K-I и паста на основе нитроклея АК-20 также с добавлением серебра —контрактол K-II. Электропроводность клеевого соединения зависит от количества токопроводящего компонента—серебра, однако чрезмерное увеличение его содержания приводит к резкому снижению клеящих свойств и механической прочности соединений. Контрактол K-I целесообразно применять для контактирования микроэлементов из золота и серебра. Контрактол К-П применяют для соединения микроэлементов из меди, никеля, олова. Помимо упомянутых смол для соединения элементов применяют клеевые токопроводящие композиции на основе эпоксидных, фенол-формальдегидных, полиэфирных и других смол. Недостатком клеевых соединений микроэлементов является низкая теплопроводность, возможность снижения прочности в результате старения. Так же, как и при пайке, соединяемые поверхности микроэлементов должны быть чистыми и обезжиренными. Для нанесения контрактола на микроконтактные площадки применяют шприц, изображенный на рис. 1. К корпусу посредством резьбы присоединена втулка, наконечник и колпачок. Головка крепит шток к колпачку при помощи втулки. Контрактолом заполняют поршневую полость шприца. При нажатии на рычаг, который поворачивается на оси, хомутик перемещает шток с поршнем, скользящим по внутренней поверхности полихлорвиниловой втулки, и паста выдавливается через отверстие в наконечнике. Как только выдавлено достаточное количество пасты, нажатие на рычаг прекращается.

Рис. 1. Шприц для нанесения контрактола и паст

Технологический процесс присоединения микроэлементов, например, к печатной плате с использованием токопроводящей пасты К-1 включает следующие операции: Учитывая быстрое высыхание и полимеризацию контрактола, шприц сразу же после окончания работы должен быть очищен, промыт этилцеллозольвом, протерт тампоном, смоченным в растворителе. При пайке соединений, расположенных в вертикальной плоскости, целесообразно применение пастообразных клеящих припоев, состоящих из тонкодисперсного металлического порошка, замешанного на органической связке. Для приготовления состава берут порошок меди и припоя ПСр-72 тонкой дисперсности. Связкой служит полиметилметакрилат, растворенный в дихлорэтане. Соотношение порошка и связки соответственно 60 и 40%. Реклама:Читать далее:Сварные соединения из миниатюрных элементовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|