|

|

Категория:

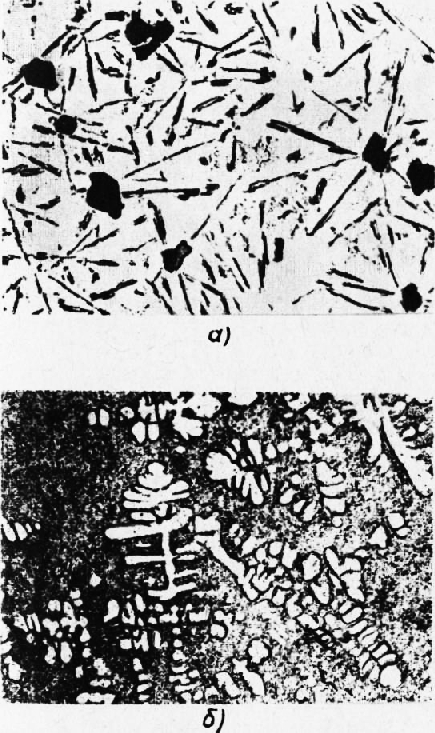

Цветные металлы Далее: Магниевые сплавы Ковочно-штамповочные сплавы по своему составу и способности упрочняться при термической обработке весьма сходны с дюралюминами. Они применяются для изготовления фасонных деталей методами горячей обработки давлением — ковкой, штамповкой и т. д. Несмотря на сходство с дюралюминами, ковочно-штамповочные сплавы маркируют по-другому. Исходя из технологических особенностей, их обозначают буквами АК и соответствующим порядковым номером. Сплавы АК6 и АК8 применяются при обычных температурах. АК6 обладает повышенной пластичностью в горячем состоянии и применяется для деталей сложной формы, например крыльчаток, кронштейнов, качалок и т. д. Сплав АК8 используется для деталей более простой формы, но испытывающих при работе сравнительно высокие напряжения. В отличие от сплавов АК6 и АК8 жаропрочные материалы АК2, АК4-1 и ВД17 могут применяться в условиях повышенных температур, например для дисков и лопаток компрессоров реактивного двигателя. Свойства жаропрочности этих сплавов обеспечиваются легированием их элементами, затрудняющими диффузию при нагреве и образующими сложные химические соединения, выполняющие роль упрочняющих фаз. В качестве основных жаропрочных материалов в настоящее время применяются сплавы марок АК4-1 и ВД17. Упрочняющими фазами в сплаве АК4-1 являются химическое соединение CuMgAl2 и фаза FeNiAU, оказывающая основное влияние на увеличение жаропрочности сплава. Последняя, образующаяся при соотношении количеств железа и никеля, равном единице, существенно повышает температуру рекристаллизации и предел выносливости сплава, а также улучшает его антифрикционные свойства. Никель сам по себе затрудняет протекание диффузии при нагреве в процессе эксплуатации и тем самым замедляет разупрочнение сплава. Кроме того, никель увеличивает теплопроводность материала. Титан придает сплаву мелкозернистость. Все ковочно-штамповочные сплавы подвергаются термической обработке, состоящей из закалки с 500—520 °С в воде и искусственного старения при 150—180 °С в течение 8—16 часов. Материалы САП — спеченные алюминиевые порошки — изготавливаются методом порошковой металлургии. Значительная жаропрочность их достигается благодаря своеобразию композиции: в них наряду с алюминием присутствуют и его окислы, сильно повышающие жаропрочность. Так, 100-часовой предел длительной прочности одного из таких материалов при 316 °С составляет 9,8 кГ/мм1, в то время как для сплава АК4-1 при 300 °С этот предел равен всего лишь 4,5 кГ/мм2. Поскольку окись алюминия нерастворима в твердом алюминии, материалы типа САП имеют хорошую стабильность свойств при нагреве и длительных выдержках. Так, предел длительной прочности упомянутого материала при температуре 316° и выдержке 1000 час составляет 8,4 кГ/мм2, т. е. уменьшается всего лишь на 1,4 кПмм2 по сравнению с данными сточасовых испытаний. ‘ Литейные алюминиевые сплавы находят широкое применение в машиностроении, поскольку отличаются простотой производства из них деталей сложной конфигурации. Особенно широкое распространение получили силумины, представляющие собой сплавы алюминия с кремнием. Силумины достаточно жидкотекучи, несклонны к образованию трещин при кристаллизации, дают герметичные отливки при малой усадке и ликвации. По количеству кремния силумины подразделяются на малокремнистые и высококремнистые и содержат соответственно 5—7% и 10—12% кремния. Приведенные в таблице свойства сплава АЛ4 получаются на отливках в землю, закристаллизованных под давлением и подвергнутых закалке с 530 °С в горячей воде и искусственному старению при 175 °С в течение 15 часов. Сплав применяют для деталей, несущих высокие нагрузки, — корпусов агрегатов, картеров и других. Сплав АЛ5 используется для деталей корпуса компрессора. Литье и термическая обработка его проводятся так же, как и для сплава АЛ4, однако старение сплава АЛ5 может проводиться или при 180 °С в течение 12 часов, или при 235 °С в течение 5 часов. В результате модифицирования существенно улучшаются механические свойства силумина. Это объясняется значительным изменением структуры сплава. Микроструктура модифицированного силумина имеет наряду с дендритами твердого раствора мелкозернистую эвтектику с тончайшими кристаллитами кремния. В настоящее время нет единой теории модифицирования. Для объяснения механизма этого процесса наиболее вероятной является гипотеза о накоплении натрия на гранях растущих кристаллитов кремния. При этом предполагается, что натрий механически препятствует росту кристаллитов кремния и тем способствует измельчению структуры. Силумины имеют хорошие литейные свойства при условии правильного выбора в них содержания кремния. Их жидкотекучесть и способность к образованию плотных отливок получаются тем лучше, чем меньше температурный интервал кристаллизации, т. е. расстояние между линиями ликвидус и солидус по вертикали. С этой точки зрения наилучшими являются сплавы, которые по составу близки к эвтектическому. Интервал кристаллизации влияет не только на жидкотекучесть сплава, но и на плотность изделия. При малом интервале отливка получается плотной, а при большом, например в малокремнистых силуминах, отдельные дендриты при кристаллизации сплава располагаются беспорядочно и разбивают отливку на множество замкнутых объемов, питание которых металлом затруднено. Недостаток питания приводит к образованию рых-лот и пор, отливка получается неплотной. Пористые отливки имеют пониженную прочность и пластичность, а также плохую герметичность. Повышенная пористость вызывается не только большим температурным интервалом кристаллизации. Следует иметь в виду и другую причину, вызывающую пористость во всех силуминах, даже в эвтектических, имеющих, как известно, малый интервал кристаллизации. Речь идет о газонасыщенности модифицированных сплавов.

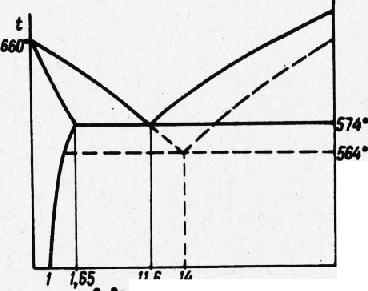

Рис. 1. Диаграмма состояний сплавов алюминия с кремнием:

сплошные линии — сплавы без натрия; пунктирные линии — сплавы с натрием

При высокой температуре газы легко растворяются в жидком металле, а при охлаждении в процессе кристаллизации они выделяются из раствора и создают поры, газовые пузыри и рыхлоты. Для предотвращения газовой пористости применяют кристаллизацию залитого в формы силумина под давлением. При этом растворенные в металле газы не выделяются и остаются в твердом растворе в состоянии атомарного рассеяния, поры не образуются, отливки получаются плотными.

Рис. 2. Микроструктура немодифицированного (в) и модифицированного (б) силумина.

Термическая обработка силуминов проводится при высоких температурах и длительных выдержках, обеспечивающих возможно более полное растворение второй фазы в твердом растворе. Если для дюралюмииов выдержка при нагреве под закалку исчисляется минутами и десятками минут, то для литых сплавов требуются десятки часов. Так, крупные силуминовые детали при закалке должны выдерживаться при 520—530 °С в течение 8—15 часов. Старение их проводится при 175 °С в течение 15 часов и более. Реклама:Читать далее:Магниевые сплавыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|