|

|

Категория:

Технология миниатюрных изделий В настоящее время бурное развитие получила область технологии, основанная на использовании оптических квантовых генераторов-лазеров. Фотонный (световой) луч, генерируемый лазером, обеспечивает на локальном участке удельную энергию, равную 1—102 мгВт на квадратном сантиметре. Столь высокой плотности энергии достаточно для расплавления и испарения любого известного материала. Практически все материалы, попадающие в зону действия луча, быстро плавятся, закипают и испаряются. Возможность фокусирования лазерного луча на малой площадке, малый угол его расхождения, строгая направленность и способность проникать в замкнутые объемы через прозрачные стенки являются уникальными технологическими свойствами лазера, которые с успехом можно применять при размерной обработке, резке и сварке миниатюрных изделий. Так, с помощью луча лазера получают глухие и сквозные отверстия в различных материалах, прорезают узкие пазы и щели, наносят микрорельефы, штрихи, гравировку и маркировку. Широкое применение получила лазерная сварка.

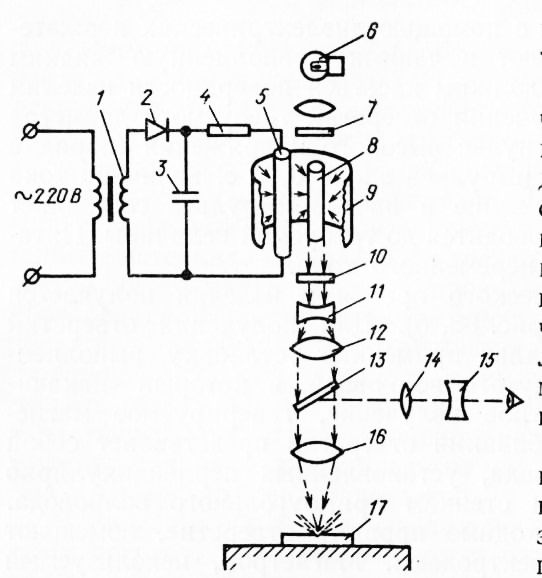

Рис. 1. Принципиальная схема лазера с твердотельным активным элементом

При производстве изделий в ряде случаев необходимо обеспечить локальную закалку весьма малых участков поверхности. Такую закалку можно производить лучом лазера. Кроме этого гсуч лазера используют для микролегирования поверхностных участков изделий. В зависимости от типа применяемого элементадля накачки лазеры, используемые в технологических ^елях, подразделяют на газовые и твердотельные. В газовых лазерах активной средой чаще всего является смесь газов: гелия неона и двуокиси углерода СО,. Эти лазеры генерируют непрерывное излучение и используются в основном для резки материалов, изготовления пазов, прорезей, вырезки по контуру и т. д. В твердотельных лазерах в качестве активного элемента используют рубин, стекло, активированное неодимом, и др. Излучение твердотельных лазеров импульсное. При этом для возбуждения активного элемента используют разряд батареи конденсаторов через ксеноновую лампу накачки. Операции по размерной обработке выполняются как импульсными, так и непрерывно излучающими лазерами. На рис. 1 приведена принципиальная схема работы импульсной лазерной установки с твердотельным активным элементом. Энергия от сети переменного тока через трансформатор и выпрямитель 2 подается на пластины конденсатора. По мере зарядки батарея конденсаторов через дроссель разряжается на лампу накачки, световой поток от которой концентрируется при помощи эллиптического рефлектора на активном элементе (например, из рубина). Этот процесс называется оптической «накачкой» активного элемента. Активный элемент преобразует подводимую энергию в световое излучение с постоянной длиной волны (монохроматическое излучение), испускаемое с его обоих торцов. Наиболее ответственными элементами лазерной установки являются зеркала, отражающие световое излучение активного элемента обратно к нему. Таким образом, свет многократно пронизывает активный рубиновый элемент, усиливаясь при этом. Зеркало имеет пониженную способность к отражению света. Поток световой энергии проходит через это зеркало и попадает в оптическую систему, состоящую из двояковогнутых и двояковыпуклых линз, придающих ему направленный характер. Фокусированием когерентного (строго направленного) светового луча на поверхность изделия достигают высокую концентрацию энергии на малой площади. Практически диаметр сфокусированного луча несколько отличается от расчетного вследствие отражающих и поглощающих свойств линз и зеркал. Минимальное фокальное пятно сфокусированного луча в современных установках составляет около 0,002 мм. Обычно максимальная энергия в импульсе излучения лазера находится на уровне 1—20 Дж, а длительность импульса 1—10 мкс в зависимости от энергии импульса и системы накачки. Удельная плотность энергии достигает в момент импульса 107 Вт/см2. Макрогеометрия поверхности отверстия, полученного лазерным лучом, независимо от материала изделия имеет наименьшие искажения в центральной части отверстия и наибольшие в начале и конце. Чем выше удельная плотность энергии и меньше длительность его воздействия, тем выше качество обработанной поверхности. Поверхность, полученная в результате воздействия лазерного луча, представляет собой относительно гладкий, оплавленный рельеф. Ее микрогеометрия зависит от материала изделия, длины обрабатываемого отверстия и энергии импульса. При получении отверстий с помощью лазера необходимо обеспечить величину диаметра и глубину отверстий в заданных пределах. Значение этих параметров зависит от многих факторов, главными из которых являются энергия накачки, стабильность подводимого напряжения, конструктивно-технологические параметры оптической системы и квантового генератора. Реклама:Читать далее:Размерная обработка миниатюрных изделийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|