|

|

Категория:

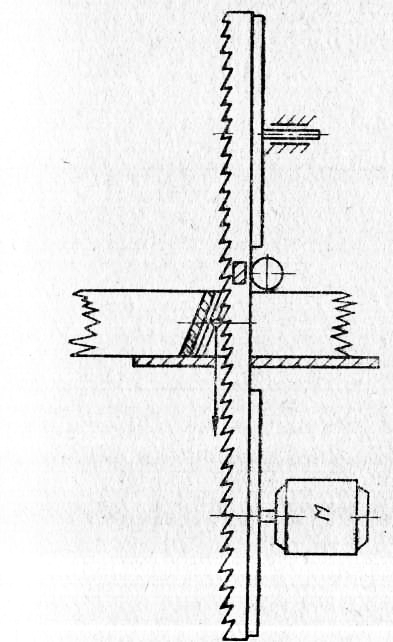

Техника безопасности в деревообрабатывающем производстве В отечественном деревообрабатывающем производстве применяются преимущественно легкие ленточнопильные станки столярного типа с ручной подачей и небольшое число тяжелых ленточнопильных (ребровых) делительных станков, имеющих механизированную подачу. Данные о производственном травматизме на ленточнопильных станках, приведенные ниже, показывают, что почти все травмы при работе на этих станках нанесены рабочим режущим инструментом. Наибольшую опасность на ленточнопильных станках представляют разрывы ленточных пил, образующиеся в основном в месте трещин. Трещины в полотне пилы появляются в результате недостатков при ее изготовлении, ремонте, заточке, правке, вальцовке, установке в станок и эксплуатации. К этим недостаткам в основном относятся: Если на пиле образуется трещина, превышающая 15% ширины ее полотна, то следует вырезать этот участок полотна с трещиной и спаять концы пилы. Если размеры трещины не превышают 15% ширины полотна пилы, то необходимо в конце трещины просверлить отверстие диаметром не более 2,5 мм. Не следует закернивать или производить засечку трещин, так как этим не исключается их дальнейшее увеличение. Размеры ленточных пил определяются ГОСТ 6532—53, 61067—63 и характеризуются шириной полотна, включая зубья, и его толщиной. Делительные ребровые пилы для ленточнопильных станков с механической подачей имеют ширину в пределах 50—175 мм и толщину 0,9—1,2 мм. Узкие ленточные пилы для станков столярного типа имеют ширину 10—60 мм и толщину — 0,6—0,9 мм. Угловые значения ленточных пил также определены ГОСТ, указанным выше. Ленточные пилы применяют на станках при различных условиях, зачастую не соответствующих их параметрам и назначению. Размеры ленточных пил по толщине зависят в основном от физико-механических свойств древесины, качества подготовки пилы к работе и ухода за ней. Для распиловки мягкой древесины при небольшой высоте пропила можно применять тонкие пилы, а при распиловке твердой древесины, особенно с неоднородным строением волокон, а также древесных плит, пластиков, фанеры, целесообразно применять более толстые пилы. Применение ленточных пил для криволинейного распиливания с радиусом кривизны пропила меньшим, чем предусматривается нормальными условиями, вызывает изгибание пилы в пропиле и влечет за собой соскальзывание ленточного полотна со шкивов или разрыв пилы. Нормальная работа ленточной пилы обеспечивается только при свободном размещении в пропиле всей ширины полотна пилы вместе с зубьями. Нормальный радиус пропила Ru линии пропила находится в зависимости от величины развода зубьев А и ширины пилы В. Полотно ленточной пилы должно быть хорошо обработано и удовлетворять следующим основным требованиям: Наиболее важным условием, обеспечивающим безопасность и надежность работы ленточной пилы, является качественная спайка ее концов. По данным испытаний ленточных пил на Горьковском металлургическом заводе и исследований, проведенных Центральным научно-исследовательским институтом механической обработки древесины (ЦНИИМОД), временное сопротивление на разрыв ленточного полотна в спаянном месте составляет 70—80 кг!мм2. Напряжения, испытываемые ленточной пилой в процессе работы, с учетом значений временного сопротивления на разрыв, не должны превышать 30—40 кг/мм2 при минимальном двукратном запасе прочности. При спайке полотна ленточной пилы необходимо соблюдать правильные размеры шага зубьев в месте шва, что достигается предварительной разметкой концов пилы, подлежащих спайке. Ширина шва широких делительных пил должна быть в пределах 10—15 мм, а узких пил столярного типа — 8—10 мм. Оба конца пилы, подлежащие спайке, стачиваются на клин фрезой, шлифовальным кругом или напильником, а затем шлифуются наждачной шкуркой. Пайка ленточных пил производится в специальных паяльных аппаратах — прессах. При спайке в электрических аппаратах концы ленточного полотна кладут на контактные поверхности аппарата, между концами прокладывают припой и флюс. Во время пайки необходимо поддерживать установленную температуру плавления, которая регулируется реостатом. Лучшими из припоев для пайки ленточных пил являются медно-цинковый припой П-МЦ-42 и латунь Л-62, Л-68. Толщина шва спайки не должна превышать толщины полотна пилы, что обеспечивается его обработкой — зачисткой. Прочность пайки зависит от тщательности подготовки и соблюдения термического режима. Кроме пайки, может с успехом осуществляться стыковая сварка. Стыковая сварка ленточных пил значительно проще, быстрее и надежнее, чем пайка, и вполне обеспечивает необходимую прочность шва. Ширина полотна пилы имеет малое влияние на устойчивость ее на шкивах. Например, при увеличении ширины пилы вдвое ее устойчивость увеличивается не более 30%. Более значительно влияет на устойчивость пилы ее вальцевание. В процессе распиловки на ленточное полотно действует усилие подачи, стремящееся сдвинуть пилу со шкивов. Если одному из шкивов не придать наклон, а пилу не провальцевать таким образом, чтобы полотно ее могло, не сползая, ходить по нживам с пересекающимися осевыми линиями, то, несмотря даже на очень сильное натяжение, пила под воздействием усилия подачи может быть легко сдвинута со шкивов. Поэтому для увеличения устойчивости полотна пилы его краям следует придавать более сильное натяжение п^тем вальцовки, чем снижается общее натяжение полотна до оптимальной величины. С целью придания ленточной пиле большей устойчивости над столом станка и под мим должны быть установлены направляющие устройства. Боковые направляющие могут быть плоские — колодки из древесины, пластиков и текстолита или роликовые. Лучшими являются направляющие, которые, кроме боковых направляющих, имеют задние, предохраняющие ленточную пилу от сползания со шкивов.

Рис. 1. Боковые и задние направляющие ленточной пилы Направляющие следует устанавливать с зазором между ними и полотном пилы величиной 0,1—0,15 мм, чтобы не происходило трения пилы о направляющие (если пила работает нормально). Нельзя допускать к эксплуатации ленточные пилы, имеющие дефекты. Реклама:Читать далее:Полосовые (рамные) пилы деревообрабатывающих предприятийСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|