|

|

Категория:

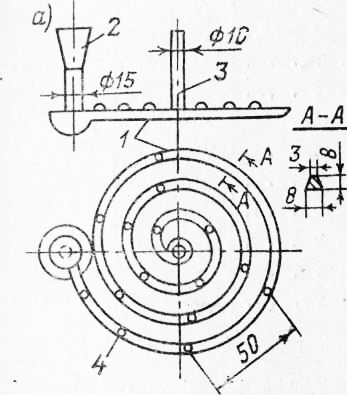

Литейное производство К важнейшим литейным свойствам сплавов относятся: жидко-гекучесть, усадка, склонность к образованию литейных напряжений, мелкокристаллическое строение и др. Жидкотекучесть. Способность сплавов полностью заполнять литейную форму и после затвердевания давать на поверхности отливки рельефные контуры полостей формы называется жидко-текучестью. Высокая жидкотекучесть не только положительно влияет на заполнение формы, но и способствует получению плотных высококачественных отливок. Жидкотекучесть чугуна, медных и алюминиевых сплавов определяют на спиральной пробе (рис. 1, а) постоянного трапецеидального сечения, которая состоит из спирали 1, имеющей на верхней поверхности выступы, отстоящие друг от друга на 50 мм, стояка с воронкой и выпора. Жидкотекучесть стали и магниевых сплавов принято определять по прутковой пробе (рис. 1, б). О жидкотекучести сплава судят по длине заполненной части полости формы. Жидкотекучесть сплавов увеличивается с повышением температуры перегрева сплава. Однако заливать формы металлом при очень высокой температуре не рекомендуется, так как при заливке форм она может вызвать брак по усадке, трещинам и прнгару Формовочной смеси. Поэтому температура перегрева сплава должна быть умеренно высокой. Жидкотекучесть сплава также заметно изменяется в зависимости от содержания элементов, входящих в состав сплава. Например, жидкотекучесть чугуна возрастает при увеличении содержания (до известного предела) углерода, кремния и фосфора. Марганец не оказывает заметного влияния на жидкотекучесть; при содержании серы в количестве более 0,15% жидкотекучесть чугуна понижается. Существенное влияние на жидкотекучесть бронзы оказывают олово и цинк: чем больше этих элементов, тем выше жидкотекучесть.

Рис. 1. Пробы для проверки жидкотекучести сплавов:

а — спиральная; б—прутковая

Жидкотекучесть алюминиевых сплавов повышается при увеличении содержания кремния, а магниевых сплавов — при увеличении содержания алюминия. Усадка. Уменьшение объема и линейных размеров отливки в процессе охлаждения жидкого сплава в форме и при последующем охлаждении вне формы называется усадкой. Усадку обычно выражают в процентах по отношению к первоначальному объему жидкого сплава (объемная усадка) или первоначальным размерам в полости формы (линейная усадка). При остывании отливки в форме выступающие части последней — болваны, стержни и т. д. — препятствуют усадке отливок. Литейные напряжения. В процессе охлаждения отливки в форме в ней возникают проходящие и остаточные напряжения, способствующие образованию трещин, уменьшению прочности, короблению Литейные напряжения связаны с неравномерной усадкой отливки — усадочными напряжениями, неодинаковой скоростью охлаждения ее различных частей — тепловыми напряжениями и изменением кристаллического строения отливок — фазовыми напряжениями Как указывалось выше, усадке всегда в той или иной степени препятствуют выступающие части формы, в связи с чем в разных частях отливки получается неравномерная усадка. Кроме того, охлаждение отдельных частей отливки происходит неодинаково: тонкие части охлаждаются быстрее, а толстые гораздо медленнее При таком неравномерном охлаждении отдельных частей отливки также возникают напряжения. В некоторых сплавах в процессе охлаждения изменяются структура и размеры отдельных зерен, что вызывает увеличение или уменьшение объема отливок. Эти изменения в толстых и тонких частях отливки совершаются в разное время. Все эти явления вызывают в отливках литейные напряжения, которые могут привести к образованию трещин. Горячие трещины в отливках образуются при высоких температурах (например, у белого чугуна при температуре 1050-1100 °С). При таких температурах сплавы имеют низкие механические свойства, и достаточно небольшого препятствия усадке, чтобы в отливке образовались трещины. Горячие трещины имёют темную, окисленную поверхность, а холодные появляются при сравнительно низких температурах. Они имеют меньшие размеры и чистую, неокисленную поверхность. Для предотвращения горячих трещин наиболее важно устранить факторы, препятствующие усадке, а толстостенные отливки следует заливать при пониженной температуре и с меньшей скоростью. Устранение как горячих, так и холодных трещин достигается созданием равномерных сечений в отливках — без резких переходов между их отдельными частями. Большая часть литейных напряжений может быть устранена путем тепловой обработки отливок — медленного нагрева их в печи до определенной температуры и последующего охлаждения. Например, для снятия литейных напряжений в чугунных отливках их нагревают до температуры 500—550 °С, выдерживают при этой температуре в течение 4—6 ч, охлаждают с печью до 200—250 °С и далее – на воздухе. Строение (структура) сплава. Наилучшие свойства имеют спчавы в том случае, когда их структура получается мелкокристаллической и без промежуточных пленок, ослабляющих связь между отдельными кристаллами (или их группами). Чтобы придать сплаву мелкокристаллическую структуру, в него вводят особые добавки — модификаторы. Наибольшее распространение имеют следующие добавки: для полусерого чугуна — кремний, для серого чугуна — магний, для силумина — натрий и т. д. Ликвация. При затвердевании сплава, залитого в форму, на протяжении всего времени остывания происходит процесс выравнивания химического состава отливки по всему ее сечению. Однако этот процесс происходит медленно, вследствие чего в отдельных частях отливки, а также в отдельных зернах сплава наблюдается химическая неоднородность, которая называется ликвацией. Обычно ликвация характеризуется тем, что отдельные составляющие сплава, имеющие неодинаковую плотность и различные температуры затвердевания, отделяются от основной массы сплава как в жидком состоянии, так и при его затвердевании. Ликвация уменьшается при понижении температуры и скорости заливки, а также при ускорении затвердевания отливки. Реклама:Читать далее:Классификация литейных сплавовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|