|

|

Категория:

Производство черных и цветных металлов Мартеновское производство возникло в 1864 г., когда П. Мартен построил первую регенеративную (использующую теплоту отходящих газов) печь, давшую годную литую сталь из твердой’шихты. В России первая мартеновская печь была построена в 1869 г. А. А. Износковым на Сормовском заводе. Вплоть до 90-х годов мартеновские печи использовались для производства стали лишь с завалкой твердой шихты и работали по так называемому скрап-процессу. Разработка технологии рудного процесса на жидком чугуне была осуществлена в России братьями А. М. и Ю. М. Горяиновыми; они же внедрили плавку по этой технологии в 1894 г. на Александровском заводе в Екатерино-славле (ныне Днепропетровский завод им. Г. И. Петровского). В мартеновской Зпечи осуществляется передел загруженной в нее шихты: твердого или жидкого чугуна, стального и чугунного лома с использованием железной, руды, окалины, кислорода, флюсов и ферросплавов —в сталь заданного состава; при этом получается побочный продукт плавки — мартеновский шлак.

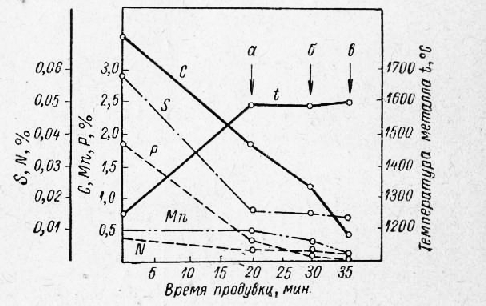

Рис. 1. График изменения состава металла при переработке высокофосфористого чугуна

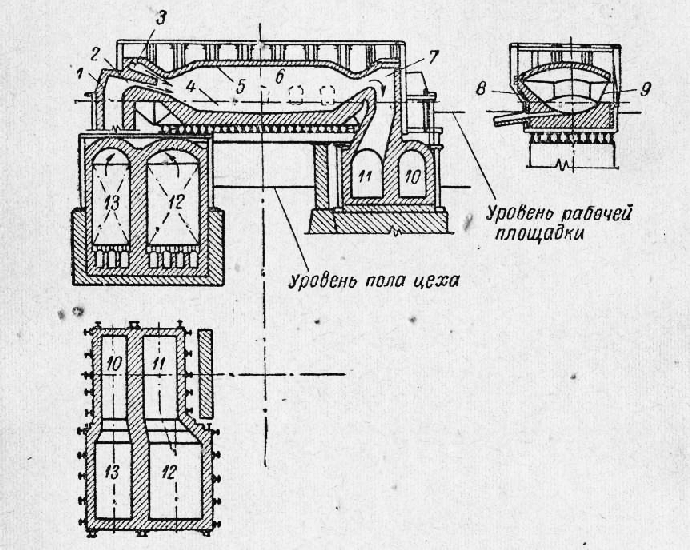

Мартеновская печь. Верхняя часть мартеновской печи (рис. 2) состоит из рабочего пространства (ограниченного ванной, передней стеной, задней стеной, сводом) и головок, расположенных с обоих концов рабочего пространства. В передней стене находятся загрузочные окна, через которые с рабочей площадки загружается шихта, берутся пробы и ведется наблюдение за плавкой. Подина печи имеет наклон к задней стене, в которой находится отверстие для выпуска готовой стали, разделываемое перед выпуском.

Рис. 2. Схема устройства мартеновской печи

Через каналы 1, 2, 3 и 7 головок подается газ (топливо) и окислительное дутье и отводятся продукты горения. Нижняя часть печи состоит из двух пар шлаковиков, двух пар регенераторов, подземных каналов с перекидными клапанами и дымового борова, соединенного с дымовой трубой или котлом утилизатором. Шлаковики и регенераторы расположены попарно и симметрично по обе стороны печи. На рис. 10 (главный вид) сечение через воздушный шлаковик и газовый шлаковик сделано в одной плоскости с сечением рабочего пространства, а сечение через воздушный регенератор и газовый регенератор — в другой плоскости: шлаковики находятся под головками, а регенераторы под рабочей площадкой. На горизонтальном разрезе, внизу слева (рис. 10), показано взаимное расположение шлаковиков и регенераторов. Регенераторы служат для нагрева воздуха и горючего газа, поступающих в рабочее пространство при температуре 1000—1150°. Необходимость нагрева вызвана тем, что в рабочей пространстве должна быть обеспечена температура до 1700° и более, если же предварительного нагрева дутья и газа не производить, то температура в печи будет недостаточна для нагрева и последующего плавления мягкой стали. Камеры регенераторов заполнены насадкой в виде решетчатой кладки из огнеупорного кирпича. Регенераторы работают попарно и попеременно: в то время как одна пара нагревает дутье и газ, другая аккумулирует (запасает) теплоту отходящих продуктов горения; по охлаждении регенераторов до нижнего предела либо по достижении верхнего предела нагрева регенераторов, аккумулирующих теплоту, происходит перемена направления движения газов посредством перекидки клапанов. Шла-ковики расположены между головками и регенераторами; они служат для собирания пыли и капель шлака, которые выносятся продуктами горения. Для нагрева мартеновских печей, работающих на машиностроительных заводах, применяется также жидкое топливо (мазут). Мазут в рабочее пространство вводится с помощью форсунки и распыляется струей воздуха или пара под давлением 5—8 ати. Печи, работающие на мазуте, оборудуются только двумя регенераторами (и соответственно двумя шлаковиками) для подогрева окислительного дутья по одному с каждой стороны. Мартеновские процессы и печи разделяют на основные и кислые в зависимости от характера процесса и, соответственно, материала футеровки подины и стен. Плавка стали на шихте, содержащей фосфор и серу в количестве, превышающем допустимое в готовой стали, производится основным процессом, т. е. под основным шлаком и в печах с основной футеровкой. Ванна основных печей футеруется обожженным доломитом или магнезитом. Для кладки свода рабочего пространства, головок и стен шлаковиков применяют магнезитохромитовый кирпич, имеющий высокую стойкость. В небольших печах, а также при отсутствии магне-зитохромитового кирпича, свод печей делается из динасового кирпича. Для плавки стали под кислым шлаком применяются кислые печи с футероКкой из динасового кирпича и кварцевого песка. Помимо стационарных мартеновских печей, применяются также качающиеся мартеновские печи. Верхняя часть качающейся печи опирается на систему роликов. Между торцовыми стенками рабочего пространства и головками имеются небольшие щели, обеспечивающие возможность поворота корпуса печи. Посредством поворотного механизма осуществляется наклон до 15° в сторону рабочей площадки для скачивания шлака, или на 30—33° в сторону выпускного отверстия для выпуска стали. Продолжительность службы мартеновской печи (ее кампания) определяется числом плавок, выдерживаемых сводом рабочего пространства; она составляет обычно для печей с динасовым сводом 250—• 300 плавок (при большой емкости) или 400—500 плавок (при малой и средней емкости), а для печей с хромомагнезитовым сводом 700 и более плавок. В мартеновских печах выплавляют углеродистую конструкционную сталь, а также легированную сталь различных марок. Плавка в мартеновских печах. Мартеновский процесс протекает при физико-химическом взаимодействии между металлом, шлаком, газовой средой и футеровкой печи в условиях высоких температур. Задачей процесса является уменьшение до требуемой нормы содержания углерода, марганца и кремния и возможно более полное удаление вредных примесей (серы, фосфора, кислорода, водорода, азота). Окисление элементов металлической канны протекает при взаимодействии их с кислородом, который вносится в рабочее пространство печи дутьем, а также с рудой и окалиной; применяется также вдувание кислорода в расплавленный металл. Существуют две главные разновидности мартеновского процесса: скрап-рудный процесс (основной) и скрап-процесс (кислый или основной). Скрап-рудный процесс. Этот процесс применяется в мартеновских печах металлургических заводов (комбинатов), где имеются доменные печи. Шихта при скрап-рудном процессе состоит в основном (обычно более чем на 65%) из жидкого чугуна, небольшого количества (10—15%) стального лома (скрапа), железной руды и флюсов. В настоящее время основную часть стали получают скрап-рудным процессом. Мартеновский чугун почти всегда содержит повышенное количество фосфора, поэтому для скрап-рудного процесса применяются основные печи. Сначала в печь загружают твердую шихту: стальной лом, флюс (известняк или известь) и железную руду. Заливку жидкого чугуна производят, когда шихта в печи нагреется до температуры несколько более высокой, чем температура плавления чугуна. Образовавшиеся окислы Si02 и MnO всплывают в шлак. Кипение способствует перемешиванию металла, выравниванию его состава и температуры, отделению в шлак неметаллических включений и дегазации металла. Помимо обесфосфоривания (дефосфорации), свободная СаО обеспечивает обессеривание (десульфурацию) металла, что также совершенно необходимо. После кипения приступают к раскислению металла в печи, для чего в ванну вводят раскислит^ли преимущественно в виде ферросплавов. Раскислители восстанавливают железо из его закиси (FeO) и связывают кислород в прочные соединения, нерастворимые в металле. При выплавке легированной стали обычно вслед за раскислением производится введение в ванну легирующих элементов: некоторые из легирующих элементов могут явиться одновременно и раскислите-лями. Когда состав стали проверен пробой и найден соответствующим заданному, разделывают выпускное отверстие и плавку выпускают в заранее подготовленный сталеразливочный ковш. При этом для спокойной стали производится дополнительное раскисление путем заброски раскислителей в струю металла на желобе и в ковш. После этого приступают к разливке стали. Продолжительность плавки зависит от емкости печи, рода топлива, состава шихты и других условий и занимает от 5 до 12 час. Емкость печей для скрап-рудного процесса принимается в пределах от 100 до 500 т. Скрап-процесс. Этот процесс осуществляется в мартеновских цехах машиностроительных заводов, где имеются в большом количестве отходы производства в виде стального и чугунного лома, стружки, обрезков металла, а также в виде частей машин, пришедших в негодность, и т. п. При скрап-процессе металлическая шихта содержит 65 — 80% отходов и лома (скрапа); остальное — чушковый чугун. Основной скрап*процесспо реакциям, протекающим после расплавления шихты, подобен описанному выше скрап-рудному процессу. В кислых мартеновских печах (кислый скрап-процесс) можно получать сталь лишь из шихты материалов, содержащих настолько мало серы и фосфора, что удаление этих вредных примесей не является необходимым. В этих печах шлак состоит на 55—60% из окиси кремния (Si02). Для наведения шлака в завалку вводят шлак прежних кислых мар^ теновских плавок. При необходимости руда для окисления загружается на жидкий шлак. Окись кремния связывает окислы железа в силикаты (например, FeSiOa), поэтому окисляющая способность кислого шлака значительно меньше, чем основного; следовательно, и процесс окисления в кислых печах идет медленнее, чем в основных. Этим определяется относи^ тельно меньшая производительность кислых печей и большая стоимость кислой стали. Однако замедленное течение окислительных реакций и отсутствие в шлаке свободных окислов железа обеспечивает более полное удаление из стали неметаллических включений, меньшее содержание в ней кислорода. В кислой стали содержится меньше, чем в основной, азота и водорода, так как кислые шлаки являются более вязкими, чем основные, и меньше пропускают эти газы из газовой среды печи. В практике кислого мартеновского процесса применяются двп варианта плавки: активный процесс и кремневосстановительньш процесс. Активный процесс протекает при усиленном кипении ванны, вызванном интенсивным окислением углерода кислородом, проникающим из атмосферы печи через шлак в ванну жидкой стали. При кремневосстановительном процессе приток кислорода к металлу из атмосферы печи уменьшается, так как ему препятствует густой шлак, образуемый добавкой кварцевого песка (состоящего преимущественно из Si02). При кремневосстановительном процессе сталь полностью раскисляется в печи и не требует дополнительного раскисления ферросплавами (или алюминием), как при основном и кислом (активном) процессах. В результате кремневосстановительного процесса получают высококачественную спокойную сталь, применяемую для изготовления деталей ответственного назначения. Емкость печей для скрап-процесса обычно составляет от 20 до 100 т. Показатели работы мартеновского цеха. Основным показателем, характеризующим работу мартеновской печи, является количество стали в т, снимаемой с 1 м2 пода печи в сутки. В зависимости от емкости печи, вида процесса, применяемого топлива и вида выплавляемой стали съем стали составляет в среднем от 5 до 9 т стали на 1 м2 площади пода в сутки. В СССР производительность мартеновских печей в результате технического усовершенствования их работы непрерывно повышается. Важное значение в этом отношении имеет работа сталеваров-скоростников, которые, совершенствуя технологию плавки (сокращая время завалки ш^хты, проводя рациональный тепловой режим, своевременно вводя добавки), достигают уменьшения продолжительности плавок и соответственно значительного повышения показателей. Средний съем стали по мартеновским печам по специализированным заводам черной металлургии СССР в 1959 г. составил 7,86 т с 1 м2 площади пода в сутки. Значительное увеличение производительности печей дает применение кислорода. В мартеновском производстве кислород применяют для резки нагретой шихты в печи; кроме этого, он применяется для интенсификации сжигания топлива (для чего вводится через специальные форсунки или горелки в головках мартеновской печи) и для ускорения окисления примесей стали путем вдувания кислорода непосредственно в жидкую ванну. Контрольными цифрами развития-народного хозяйства СССР на 1959—1965 гг. предусмотрено увеличение на 20—30% производительности мартеновских печей за счет широкого использования кислорода и природного газа. Все современные мартеновские печи имеют автоматизированное управление тепловым режимом, основанным на регулировании подачи топлива с коррекцией по температуре свода печи и верха насадки регенераторов, а также автоматическую перекидку клапанов регенераторов. Реклама:Читать далее:Производство стали в электропечахСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|