|

|

Категория:

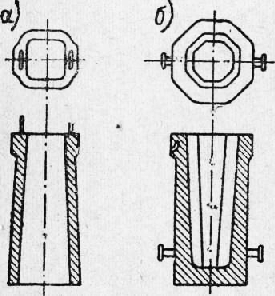

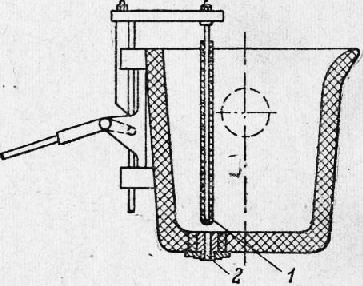

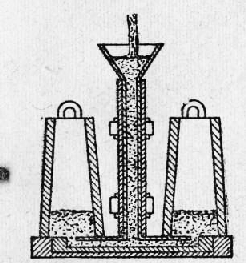

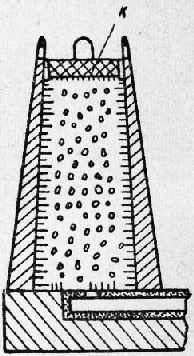

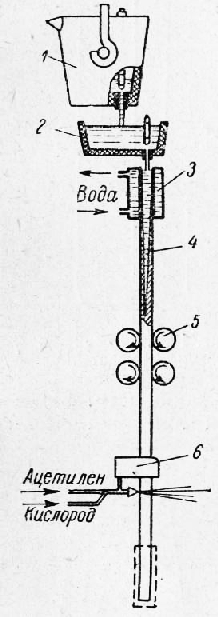

Производство черных и цветных металлов Далее: Металлургия меди Готовая сталь выливается из печи в разливочный ковш, в котором с помощью мостового крана переносится к месту разливки, где и разливается по изложницам. Изложницы представляют собой чугунные или, реже, стальные формы. Для облегчения выемки слитка изложницы делают конусными. Поперечное сечение изложниц бывает различной формы: для слитков, идущих на прокатку, — квадратной (рис. 1,а) или прямоугольной, для слитков под ковку — многоугольной (рис. 1,б) или круглой формы. Разливочные ковши (рис. 2) изготовляются из листовой стали и выкладываются внутри шамотным кирпичом. В дно футеровки ковша вставляется огнеупорный стакан с отверстием, которое закрывается огнеупорной пробкой, укрепленной на конце стального штока (стопора), имеющего футеровку из шамотных колец. Заполнение изложницы сталью может производиться сверху или снизу. Для получения большого количества мелких и средних слитков применяется так называемая сифонная разливка в изложницы, не имеющие дна и обычно расширяющиеся книзу. При этом струя металла направляется в центральный литник, от которого металл по каналам расходится к изложницам и плавно, без разбрызгивания их заполняет, благодаря чему слитки получаются с относительно чистой поверхностью. Заполнение сверху производится в изложницу с дном, причем слиток получается более плотным, чем при сифонной разливке, так как горячая сталь поступает в прибыль и лучше «питает» слиток. Но поверхность слитка получается несколько худшей, чем при сифонной разливке, потому что сталь при заполнении нижней части изложницы разбрызгивается. Сверху отливаются преимущественно крупные слитки весом до 20 т для прокатки и в некоторых случаях более 100 т для специальных поковок. В последние годы распространяется разливка стали в вакууме или в защитной среде. По характеру раскисления различают спокойную и кипящую сталь.

Рис. 1. Изложницы

Рис. 2. Разливочный ковш

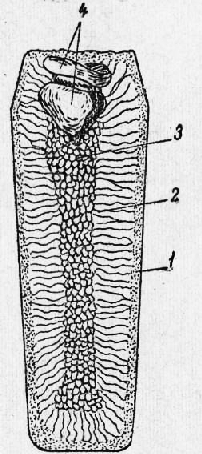

Спокойная сталь полностью раскислена в печи или в ковше марганцем, кремнием и алюминием и в изложнице затвердевает спокойно. При соприкосновении стали со стенками изложницы образуются мелкие зерна. Далее скорость затвердевания уменьшается и кристаллы растут, ориентируясь по направлению отвода теплоты, в результате чего образуется зона слитка, представляющая ориентированные столбчатые кристаллы. Внутреннюю часть слитка составляют неориентированные (вследствие отвода теплоты в разных направлениях) кристаллы, затвердевающие медленно. Получается плотный слиток с усадочной раковиной в верхней части. Часть слитка, где расположена усадочная раковина, называется прибылью. Для дальнейшей обработки (прокаткой, ковкой) прибыль отрезают. Спокойная сталь применяется для ответственных деталей. Чтобы уменьшить усадочную раковину, применяют изложницы с прибыльной надставкой, имеющей малотеплопроводную огнеупорную футеровку. Благодаря этому сталь в надставке продол-жительное время остается жидкой и питает затвердевающий слиток, уменьшая в нем усадочную раковину. Для той же цели в последние годы применяется обогрев прибыльных частей слитков электрическими дугами, индукционными токами, термитными смесями, газо» выми горелками и другими способами. Помимо приведенного на рис. 4 кристаллического строения, для слитков характерна неоднородность вследствие зональной, внутрикристаллической ликвации и ликвации по удельному весу. Зональная ликвация вызывается фактом разности температур затвердевания различных составляющих сплавов; для стали, например, такими примесями являются сера, фосфор, неметаллические включения. Все эти примеси обычно располагаются в верхней части слитка.

Рис. 3. Заливка изложниц снизу (сифоном)

Рис. 4. Строение прибыльной надставкой

Рис. 5. Изложница с слитка

Рис. 6. Получение слитка кипящей стали

Чтобы закрыть выход газам в изложницу, в определенный момент вставляют чугунную крышку; в результате быстрого охлаждения под крышкой образуется твердая корка стали. Выделяющаяся окись углерода частично остается внутри слитка в виде рассеянных газовых раковин, компенсирующих объемную усадку, поэтому слиток не имеет сосредоточенной усадочной раковины и может делаться без прибыли. Газовые раковины (пузыри) завариваются при прокатке, и почти весь слиток используется для получения деталей. Содержание углерода в кипящей стали рекомендуется не более 0,3%; большее его содержание вызывает чрезмерное выделение газов и увеличение брака стали. Кипение в изложнице со свободным выходом газов (до образования корки) способствует более полному удалению из слитка неметаллических включений, поэтому пластичность кипящей стали выше, чем спокойной. Кипящая сталь хорошо сваривается и штампуется, поэтому она применяется для деталей глубокой вытяжки, а также сварных труб и других изделий. Она дешевле спокойной стали, но слитки получаются неоднородными по составу, что ограничивает применение кипящей стали. В последнее время начали внедряться методы непрерывной разливки стали. На рис. 7 приведена схема непрерывной разливки стали. Из стопорного ковша через промежуточное разливочное устройство жидкая сталь непрерывно поступает в кристаллизатор, охлаждаемый водой. В кристаллизаторе формируется слиток — образуются его поверхности. Наиболее рациональным является слиток прямоугольного профиля размером от 150×500 до 200×600 мм. Затвердевающий слиток непрерывно вытягивается из кристаллизатора вращающимися роликами со скоростью 0,5— 1,5 м/мин. В зоне между кристаллизатором и роликами слиток интенсивно охлаждается мелко распыленной водой для ускорения кристаллизации внутренней массы. Глубина жидкой лунки для слитка сечением 150×500 мм достигает 4,2 м при вторичном (вне кристаллизатора) охлаждении водой в количестве 5 л на 1 кг стали. Для разделения слитка на куски нужной длины применяется резка струей кислорода. С этой целью ниже тянущих роликов 5 слиток сцепляется с тележкой газорезки 6, которая вместе с ним движется вниз. Отрезанные куски убираются на склад, откуда поступают для дальнейшей обработки (прокатки, ковки). Непрерывная разливка имеет ряд преимуществ. Она дает заготовки сравнительно небольшого сечения, поэтому сокращается производственный цикл и устраняется необходимость выполнения ряда трудоемких операций с применением дорогостоящего оборудования, как-то: разливки стали по изложницам, прокатки на обжимных станах — блумингах и слябингах и пр. Кроме того, при непрерывной разливке отходы стали вследствие отсутствия усадочных дефектов составляют всего 2—3% вместо 15—25% при разливке в изложницы.

Рис. 7. Схема непрерывной разливки стали

По семилетнему плану высокопроизводительный метод непрерывной разливки широко внедряется на металлургических заводах СССР, в частности, на Ново-Липецком и Сталинском заводах. На крупных металлургических заводах принята технология, по которой значительная часть слитков из сталеплавильных цехов направляется на прокатку в горячем состоянии. При такой технологической схеме весь процесс переработки руды — от колошника доменной печи и до выпуска готового проката — оказывается непрерывным. Реклама:Читать далее:Металлургия медиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|