|

|

Категория:

Промышленные материалы Материалы на основе неорганических вяжущих веществ получают в результате затвердевания смеси, состоящей из минерального вяжущего вещества и заполнителей. Обжигу эти материалы не подвергаются. В качестве заполнителей используют песок, щебень, шлак, пемзу, древесные опилки, стружку, асбест, бумажную макулатуру и другие отходы различных производств. Введение заполнителей снижает расход вяжущего вещества и улучшает свойства готовых изделий (уменьшает объемную массу, усадку, деформацию, теплопроводность, повышает пористость, а при использовании волокнистых заполнителей резко возрастает прочность при растяжении и изгибе и т. д.). Производство и применение в строительстве этих материалов с каждым годом расширяется. По своим свойствам они не уступают другим материалам, а для изготовления их используются дешевые местные материалы. На основе минеральных вяжущих получаются разнообразные материалы, широко применяемые для фундаментов, пролетных конструкций, стен, перегородок, кровли, облицовки и т. д. Производство этих материалов состоит из подготовки вяжущих вещества и заполнителей; смешивания их, формования изделий; твердения и окончательной отделки. Твердение материалов на основе воздушных вяжущих веществ происходит на воздухе, а на основе гидравлических — во влажной среде. Цикл производства изделий 6—72 ч. Материалы на основе воздушной извести (силикатные). На основе воздушной извести получают: кирпич силикатный, известково-шлаковый и зольный, облицовочные плиты, пеносиликатные изделия и др. Силикатный кирпич представляет собой искусственный камень в форме прямоугольного параллелепипеда. Изготовляют его из смеси воздушной извести (5—8%) и кварцевого песка (92— 95%). Для его производства применяется быстрогасящаяся известь с содержанием оксидов кальция и магния не менее 70%. Песок должен иметь зерна различной формы и размера с шероховатой поверхностью и незначительными примесями глины, слюды и др. Известь после тщательного смешивания с водой подвергается гашению в барабанах или силосах. Менее распространенным является силосный способ. При первом способе гашение производится в барабане под влиянием воды и пара при температуре около 100 °С. После гашения из извести формуют кирпич прессованием под давлением 15,0—20,0 МПа. При этом частицы извести сближаются с зернами песка, что способствует их химическому взаимодействию. После формования кирпич запаривают в автоклавах под давлением 0,8 МПа и температуре 175°С в течение 8— 10 ч. При запаривании происходит химическое взаимодействие гидроксида кальция с кремнеземом с образованием гидросиликата по реакции: Са(ОН)2 + Si02 = СаО • Si02 + Н20 Кристаллы гидросиликата кальция срастаются между собой и с зернами кварца, придавая кирпичу высокую прочность. Прочность кирпича повышается и на воздухе за счет взаимодействия оставшегося гидроксида кальция с углекислым газом с образованием карбоната кальция, что повышает также водо- и морозостойкость кирпича. Силикатный кирпич выпускается размером 250X X 120X65 (или 88) мм, шести марок: 7,5; 10,0; 12,5; 15,0;20,0и25,0 как пустотелым, так и полнотелым. Объемная масса кирпича 1800—1900 кг/м3, водопоглощение 8—16%, морозостойкость не менее 15 циклов. Кирпич обычно бывает светлосерого цвета, но может быть и цветным, если ввести в известково-песчаную смесь красители. Силикатный кирпич применяется для кладки стен жилых и административных зданий. Для кладки печей, дымовых труб, фундаментов, а также стен бань и прачечных этот кирпич применять нельзя. При повышенной влажности карбонатная пленка разрушается и образуется растворимый бикарбонат кальция (СаНСОз)2, а при высокой температуре происходит дегидратация гидроксида кальция с понижением прочности. При автоклавной обработке смеси молотой негашеной извести (6—10%), молотого песка (8—15%) и обычного кварцевого песка (70—80%) получают силикатные бетоны, которые бывают тяжелыми с объемной массой более 1800 кг/м3 и легкими — 500— 1800 кг/м3. По прочности на сжатие (МПа) они делятся на марки от 10 до 40, по морозостойкости на три марки: 15, 25 и 30. Изделия на их основе могут быть как с обычной, так и предварительно натянутой металлической арматурой .Применяют их в виде блоков и панелей для стен, настилов и панелей перекрытий и т. д. Известково-шлаковый кирпич получается при затвердевании смеси воздушной извести (3—12%) с гранулированным доменным шлаком. Производство и размеры этого кирпича аналогичны силикатному. Объемная масса его 1400—1600 кг/м3. По прочности на сжатие (МПа) делится на три марки: 2,5; 5 и 7,5; морозостойкость его не менее 10 циклов. Применяется кирпич для кладки стен зданий высотой не более трех этажей или стен верхних этажей высоких зданий. Благодаря малой теплопроводно-ности известково-шлакового кирпича кладка стен из него может быть в 1,5—2 кирпича. Облицовочные плиты изготовляют из смеси извести и песка с добавкой 7,5% портландцемента прессованием и запариванием в автоклавах. Они применяются для облицовки стен жилых и административных зданий. Выпускают плиты рядовые и угловые. Рядовые плиты имеют размеры 194X219 и 294X394 мм при толщине 30 мм. Прочность их на сжатие 20—30 МПа, водопоглощение не более 16%, а морозостойкость не менее 25 циклов. Они имеют гладкую поверхность обычно белого цвета, но могут выпускаться и цветными. Пеносиликатные изделия получают при затвердевании смеси, состоящей из пены, песка и извести. Пену получают путем перемешивания в мешалках с водой столярного клея и канифоли. Для повышения активности песок подвергают тонкому помолу. Полученную однородную массу разливают в металлические формы и направляют на твердение в автоклав. При этом получается высокопористый материал с объемной массой 300—1200 кг/м3, прочностью на сжатие около 20 МПа и малой теплопроводностью. Изделия из пеносиликатной массы применяют в качестве конструкционного или теплоизоляционного материала для кладки или утепления стен и перегородок. К пористым силикатным изделиям относится также теплоизоляционный материал — газосиликат с объемной массой 300—900 кг/м3 и прочностью на сжатие 1,5—10,0 МПа. Применяется он для теплоизоляции помещений и тепловых агрегатов. Материалы на основе гипса и гипсобетона. Из смеси гипсовых вяжущих веществ и заполнителей (3—40%) получают обшивочные листы, перегородочные плиты и панели, гипсобетонные камни, а также архитектурно-декоративные изделия (карнизы, розетки и др.). В качестве заполнителей используют: шлак, кирпичный щебень, пемзу, бумажную макулатуру, солому и др., которые улучшают свойства изделий. Для уменьшения объемной массы и повышения теплозащитных свойств в смесь вводят пену или пенообра-зующие добавки; для уменьшения хрупкости древесную стружку, волос, бумажную массу и др. Особенностью их является то, что они получаются с гладкой поверхностью, не требующей дополнительной обработки, имеют малую объемную массу, достаточную прочность и низкую тепло- и звукопроводимость. Эти материалы не являются водостойкими и применяются только в сухих помещениях с относительной влажностью воздуха не более 60%. Они легко обрабатываются режущими инструментами и окрашиваются в различные цвета. Для изготовления материалов на основе гипса и гипсобетона используется строительный гипс. Производство их состоит из приготовления гипсового теста или раствора, формования изделий и сушки при температуре не выше 130—150°С. Длительность процесса производства гипсовых изделий составляет всего лишь несколько часов.

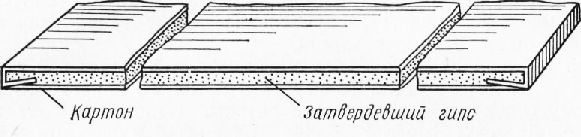

Рис. 1. Обшивочные гипсовые листы

Обшивочные гипсовые листы (сухая гипсовая штукатурка) (рис. 1) изготовляют из пеногипсовой смеси (с добавками или без них) на специальных машинах. Состоят листы из двух слоев картона, между которыми находится слой затвердевшего и прочно соединенного с картоном гипсового теста. Обшивочные листы выпускают длиной 2500—3300 мм, шириной 1,2 и 1,3 м и толщиной 10 и 12 мм. По наличию дефектов и отклонений от размеров листы делятся на два сорта: 1-й и 2-й. Применяются они для отделки внутренних стен и потолков сухих помещений. Стены помещений после обшивки листами можно оклеивать обоями или окрашивать краской. Выпускаются листы также с отделанной поверхностью. Недостатком их является по-зышенная хрупкость и большой расход картона. Для устранения хрупкости в исходную смесь вводят измельченную солому, бумажную макулатуру и др., которые, переплетаясь между собой, образуют как бы каркас. Получаемые листы называют гипсоволокнистыми. Они по сравнению с обычными обладают большей прочностью, выпускаются без картона и имеют меньшую себестоимость. Перегородочные гипсовые плиты изготовляют из гипсового раствора или бетона, сплошными или пустотелыми. Для повышения прочности их подвергают уплотнению. После формования их подвергают сушке — твердению. Выпускают их длиной 80 см, шириной 40 см и толщиной 80 и 100 мм; прочность на сжатие не менее 5,0 МПа. Применяются они для устройства внутренних перегородок и стен. В районах с жарким, сухим климатом эти плиты используются для наружной отделки зданий. Гипсобетонные камни изготовляют сплошными или пустотелыми. Размер их: длина 50—70 см, ширина около 20 см и толщина 19—25 см. По прочности на сжатие они делятся на марки: сплошные — 3,5; 5; 7,5 и 10; пустотелые — 3,5; 5 и 7,5. Применяются такие камни для устройства внутренних стен и перегородок сухих помещений. При сухом климате их можно использовать также и для кладки наружных стен. Перегородочные панели изготовляют из смеси гипса с заполнителями (шлак, песок, опилки, льняная костра и др.) методом проката на специальных станах. Они имеют гладкую поверхность, не требующую дополнительной отделки, точные размеры по толщине и длине, обладают звуко- и теплоизоляцией, достаточно огнестойки. Панели выпускают длиной до 6 м, шириной до 3,1 м, толщиной 8—12 см; прочность на сжатие 3,5 МПа. Используются они для устройства межкомнатных и межквартирных перегородок, внутренней облицовки стен, санитарно-технических кабин и вентиляционных коммуникаций. Материалы на основе магнезиальных вяжущих веществ. Основными из них являются ксилолит и фибролит. Они имеют малую объемную массу, малую теплопроводность, высокую прочность на сжатие и истирание и невысокую водостойкость. Применять их можно в качестве звуко- и теплоизоляционных и отделочных материалов в сухих помещениях. Ксилолит получается в результате затвердевания смеси каустического магнезита или доломита и древесных опилок в соотношении 1 : 3. Для повышения сопротивления истиранию в смесь вводят асбест, тальк и другие добавки, а для получения цветного материала —пигменты (чаще всего мумию, железный сурик, охру и др.). Ксилолит имеет объемную массу 1000—1250 кг/м3, прочность при сжатии 30,0—40,0 МПа, при растяжении 3,0—5,0 МПа, коэффициент теплопроводности 0,23—0,29 Вт (м-К). Применяется ксилолит для устройства бесшовных ксилолитовых полов по твердому основанию (бетонному, деревянному) в сухих помещениях. Для повышения водостойкости их следует покрывать олифой или натирать специальной мастикой с воском. Из ксилолитовой пены изготовляют методом прессования плитки для полов 20X20 см и 15×15 см, лестничные ступени и подоконники. Лестничные ступени и подоконники изготовляют двухслойными, верхний слой — с минеральными наполнителями и мелкими опилками, а нижний слой — с более крупными опилками. Фибролит относится к теплоизоляционным материалам. Материалы на основе цемента. К ним относятся изделия и материалы, которые получаются в результате затвердевания смеси портландцемента и других видов цементов с минеральными заполнителями. Они характеризуются высокой прочностью, химической и морозостойкостью и применяются в качестве несущих, конструкционных, кровельных и других материалов. По виду исходного сырья они делятся на асбестоцементные материалы, получаемые из смеси цемента, асбеста и воды, и материалы из растворов и бетонов, получаемые из смеси цемента с мелкими или крупными заполнителями и воды. К последним относятся и железобетонные изделия. Асбестоцементные материалы изготовляются из смеси асбеста (10—18%), портландцемента (82—90%) и воды. Асбест — это порода волокнистого строения, легко разделяется (распушивается) на отдельные волокна, напоминая вату. Он не горит, но при температуре 670—700°С теряет химически связанную воду, становится хрупким и непрочным, а при температуре 1550°С плавится. Волокна асбеста обладают высокой прочностью при растяжении— 60—90 МПа и адсорбционной способностью, хорошо удерживают зерна цемента. Волокна асбеста образуют армирующую сетку, что и обусловливает высокую прочность асбестоцементных материалов. Асбест используется коротковолокнистый — 3-го и 6-го сортов. Цемент для них применяется марок 40 и 50, тонкого помола, с ограниченным содержанием трехкальциевого силиката и трехкальциевого алюмината. Если содержание указанных минералов будет меньше установленного предела, то процесс затвердевания изделий будет протекать медленнее. При большем содержании в цементе трехкальциевого алюмината готовые изделия будут химически нестойкими. Производство асбестоцементных изделий состоит из распуши-вания асбеста, смешивания его с цементом и водой, формования изделий и твердения их во влажных условиях или в автоклавах под давлением и при повышенной температуре. Качество готовых изделий зависит и от направления волокон асбеста, которое должно совпадать с направлением возникающих в материале усилий. Асбестоцементные изделия имеют высокую химическую прочность и морозостойкость, малую теплопроводность и небольшую объемную массу. Химическая стойкость изделий объясняется тем, что цемент находится в адсорбированном волокнами асбеста состоянии. Из асбестоцементных изделий наибольшее применение в строительстве им,еют листы (рис. 2) и фасонные детали к ним, трубы и муфты, санитарно-технические детали и т. д. Асбестоцементные листы изготовляют из смеси асбеста (18%), цемента (82%) и воды. Они выпускаются трех профилей— обыкновенного (О), усиленного (У) и средневолнистого (СВ). Листы усиленного профиля отличаются от обыкновенных большими размерами и толщиной; применяются они для кровли промышленных зданий и сельскохозяйственных строений. Обрешетка для них устраивается редкая. Для большей прочности на изгиб листы имеют продольные волны. По форме листы различают волнистые, полуволнистые и плоские.

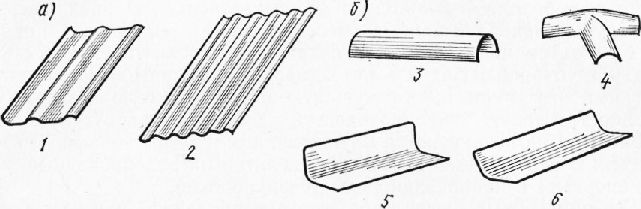

Рис. 2. Асбестоцементные кровельные материалы:

а — листы: 1 — полуволнистые; 2 — волнистые; б — фасонные детали: 3 — конек; 4 — тройник; 5, 6 — уголки

Волнистые листы обыкновенного профиля с шестью продольными волнами выпускают длиной 1200 мм, шириной 678 мм и толщиной 5,5 мм. Листы усиленного профиля имеют длину 1750 и 2000 мм, ширину 1130 мм и толщину 6—7,5 мм. Полуволнистые листы бывают рядовыми, сливными и коньковыми и имеют длину соответственно 1800 и 1200 мм, ширину 553 мм и толщину 6 мм. Водопоглощение листов должно быть не более 30%, морозостойкость не менее 25 циклов, прочность на изгиб не менее 16 МПа. Волнистые листы имеют большую жесткость, чем полуволнистые. Применяются волнистые и полуволнистые листы для кровли, а также для облицовки стен жилых и общественных зданий. Они не горят, не гниют, не требуют периодической покраски. Могут быть использованы и в качестве теплоизоляционного материала. Укладываются они на редкую обрешетку и крепятся шиферными гвоздями, болтами или специальными кляммерами. Плоские листы выпускают двух видов: непрессованные (Б) и прессованные (А). Размеры их: длина 600—1600 мм, ширина 300—1200 мм и толщина 6—10 мм. Водопоглощение листов непрессованных не более 30%, прессованных не более 21%, прочность на изгиб соответственно не менее 15 и 23 МПа. Применяются плоские листы для облицовки и обшивки наружных и внутренних стен, а также перегородок и потолков. Для облицовки помещений с повышенной влажностью (санузлов, кухонь и др.) применяются листы, покрытые водонепроницаемым слоем. В комплекте с листами выпускают уголки, лотки и другие детали, которые применяют для кровли в местах пересечения (скатов, труб, слуховых окон). Асбестоцементные трубы и муфты к ним изготовляют из асбестоцементной смеси на специальных машинах. Твердеют трубы сначала в водных бассейнах при температуре около 45°С, а затем на складе. Для сокращения срока твердения обработку труб производят и в автоклавах. По сравнению с металлическими эти трубы имеют меньшую массу, высокую химическую стойкость, малую теплопроводность, большую пропускную способность и не разрушаются блуждающими в земле токами. По назначению асбестоцементные трубы делятся на водопроводные (водонапорные) и канализационные (безнапорные). Водопроводные трубы работают под давлением и имеют большую толщину стенок и прочность. По величине рабочего давления (атм) они делятся на марки ВТ-3, ВТ-6, ВТ-9 и ВТ-12, водопроводные трубы выпускают размером: длина 2950 и 3950 мм, толщина стенок 9—43 мм, внутренний диаметр 50—450 мм. Они должны выдерживать давление в два раза болыце рабочего. Применяются они для устройства водопроводных и других напорных коммуникаций. Для соединения их между собой выпускают специальные муфты. Трубы марок ВТ-3 и ВТ-6 соединяются асбестоцементными муфтами соответствующих марок длиной 150— 200 мм, рассчитанных на то же давление., что и трубы. Для соединения труб марок ВТ-9 и ВТ-12 применяются чугунные муфты. Для уплотнения в комплекте с трубами и муфтами поставляются резиновые кольца. Канализационные трубы имеют меньшую толщину стенок и рассчитаны на давление не более 3—4 атм. Выпускают их двух видов: раструбные (КР) и муфтовые (КМ). Муфтовые соединяют между собой с помощью асбестоцементных муфт марки МК. Трубы КР на одном конце имеют раструб, в который входит конец другой трубы без раструба. Канализационные трубы выпускают размером: длина 2500—4000 мм, толщина стенок 7—18 мм и внутренний диаметр 44—570 мм. Применяются они для устройства внутренней и наружной безнапорной канализации, водостоков, мусоропроводов, дымоходов и т. п. При устройстве коммуникаций они могут совмещаться с чугунными трубами и деталями. Материалы из растворов и бетонов. Эти материалы получаются в результате затвердевания смеси портландцемента с водой и мелким заполнителем. Чтобы получить бетон, к раствору дополняют крупный заполнитель (щебень или гравий). Готовые бетонные детали и конструкции обладают высокой прочностью, морозо- и водостойкостью и другими полезными свойствами. Использование их и строительстве резко сокращает расход металла и древесины, улучшает качество, снижает сроки и стоимость строительства, а также дает возможность использовать на строительстве технические средства. Выпускаются бетонные и железобетонные детали в готовом виде, а иногда и с окончательно отделанной лицевой поверхностью. Изготовляют их как на крупных механизированных, так и на небольших предприятиях, обслуживающих один строительный объект. Номенклатура бетонных и железобетонных деталей и конструкций разнообразна. Применяются они в основном в массовом жилищном и промышленном строительстве. Камни бетонные и шлакобетонные изготовляют из смеси цемента, песка, щебня или гравия и воды. Для понижения объемной массы и повышения звуко- и теплоизоляционных свойств применяют легкие заполнители (шлак, туф). Камни имеют правильную прямоугольную форму и ровную поверхность. Выпускают их сплошными и пустотелыми. Размеры камней (мм): длина 390— 590, ширина 90—190 и толщина 133—188. По прочности на сжатие (МПа) они делятся на марки: 3,5; 5; 7,5; 10; 15 и 20; камни с пористыми заполнителями выпускаются невысоких марок: 3,5; 5; 7,5 и 10. По назначению камни подразделяются на следующие виды: камни для стен, фундаментов и перегородок и фасонные камни. Из бетонной смеси с плотными заполнителями получаются водо- и морозостойкие камни с повышенной прочностью, которые применяются для кладки фундаментов и стен невысоких зданий (один-два этажа). Из бетонной смеси с пористыми заполнителями получаются камни с меньшей объемной массой (до 1600 кг/м3) и повышенными тепло- и звукозащитными свойствами. Такие камни применяются для устройства перегородок между квартирами и внутри квартир. Фасадные камни в отличие от первых имеют более сложную форму, приятный внешний вид, более точные размеры и высокую атмосферостойкость. Они применяются для кладки стен и карнизов, для наружной облицовки и отделки зданий, а также для архитектурно-художественного оформления. Блоки фундаментные выпускают длиной до 3 м, высотой до 60 см и шириной 40—60 см. Их армируют только монтажной арматурой. Прочность на сжатие не менее 15 МПа. Применяются они для кладки стен подвалов крупноблочных и крупнопанельных зданий и сооружений. Для соединения их между собой на торцовой стороне имеются пазы, заполняемые раствором. Железобетонные изделия получают на основе бетонов прочностью на сжатие не менее 20—30 МПа, а для предварительно напряженных — не менее 40 МПа. Для армирования их применяют стальную проволоку и горячекатаные и холодносплющенные стержни гладкого или периодического профиля. Основными из железобетонных изделий являются: фундаментные плиты, изделия для каркасов, стеновые панели, стеновые блоки, плиты для междуэтажных перекрытий, лестничные марши и площадки, трубы, шпалы, конструкции и изделия для промышленных зданий и инженерных сооружений, блок-комнаты и др. Плиты фундаментные, армированные металлической сеткой, выпускаются длиной 80, 100 и 120 см, высотой 40—50 см и шириной 120—320 см. Они имеют трапецеидальную форму. К изделиям для каркасов относятся колонны, ригели, прогоны и др. Колонны выпускаются длиной, равной высоте двух этажей. Стеновые панели бывают для наружных и внутренних стен как отапливаемых, так и неотапливаемых зданий, для перегородок. Для повышения теплозащитных свойств используют пористые заполнители. Панели выпускают толщиной 16—40 см, с облицованной или необлицованной поверхностью, с проемами для окон и дверей или без них. Стеновые блоки выпускают сплошными и пустотелыми с объемной массой до 1600 кг/м3, прочностью на сжатие 5—20 МПа и морозостойкостью не менее 15 циклов. Для монтажа стен наряду с блоками используют также простеночные, подоконные и перемычные детали. Для междуэтажных перекрытий выпускают настилы и панели с овальными или круглыми пустотами. Длина их 6 м, ширина 80— 1500 мм и толщина 200—220 мм. Выгоднее для этого применять изделия с предварительно напряженной арматурой. Панели выпускают стандартных размеров для перекрытия полов и потолков. Из конструкций для промышленных зданий наибольшее применение находят колонны, балки, фермы. Колонны бывают двух-консольными, одноконсольными и бесконсольными. Изготовляются они с обычной и предварительно напряженной арматурой из тяжелого бетона прочностью не ниже 30—40 МПа. Балки для перекрытий выпускают прямоугольного, таврового и двутаврового сечений различной длины. Для перекрытия пролетов шириной 18 м применяют специальные фермы и арки. Для инженерных сооружений (железнодорожных, шоссейных дорог, тоннелей, аэродромов и др.) применяют различные тюбинги, плиты с высокой прочностью (не менее 30—40 МПа), высоким сопротивлением истиранию и морозостойкостью (не менее 100 циклов). В транспортном строительстве используют шпалы, стойки для линий связи (длиной 10—15 м). В строительстве широкое применение находят также железобетонные трубы, аэродромные плиты, бортовые камни, опоры для светильников, заборы, ограды и многие другие изделия и конструкции. Бетоны. К бетонам относятся искусственные каменные материалы, получаемые при затвердевании смеси, состоящей из вяжущего вещества, воды и заполнителей (мелких и крупных). В качестве мелкого заполнителя используется песок, крупного — щебень или гравий. Состав бетона зависит от условий получения и назначения. Бетон является важнейшим строительным материалом и широко применяется в различных видах строительства. Из него изготовляют различные детали, изделия и конструкции, применение которых позволяет механизировать строительные работы, повысить производительность труда и снизить их себестоимость. Бетонные изделия экономически выгодны, так как для их изготовления используются дешевые каменные материалы (до 85%). Они могут быть изготовлены разных размеров и форм с различными свойствами, характером и видом отделки. Бетон, имеющий металлическую арматуру, называется железобетоном. В нем удачно сочетаются высокая прочность металла на растяжение и высокая прочность бетона на сжатие. Бетоны классифицируют по виду вяжущего вещества, объемной массе и назначению. По виду вяжущего бетоны бывают: цементные, силикатные (на основе извести), гипсовые и полимерце-ментные. Полимерцементный бетон получают с использованием полимерных добавок. По величине объемной массы (кг/м3) бетоны делятся на четыре вида: особо тяжелые (более 2500), тяжелые (1500—2500), легкие (500—1800) и особо легкие с объемной массой менее 500 кг/м3. По назначению бетон подразделяется на конструкционный и специального назначения. Конструкционный бетон в виде различных деталей, изделий и конструкций применяется для гражданских и промышленных зданий и сооружений. По прочности на сжатие (МПа) и морозостойкости (в циклах) бетоны делятся на марки. Прочность на сжатие и морозостойкость бетона зависят от вида вяжущего, природы заполнителей и объемной массы. Тяжелые бетоны, например, имеют прочность 20—120 МПа и морозостойкость 15— 300 циклов. Легкие бетоны имеют прочность на сжатие 1,5— 30 МПа, а морозостойкость 10—200 циклов. Для получения тяжелых бетонов применяют цементы высокой прочности и плотные заполнители (щебень или гравий); для легких — пористые заполнители (пемза, шлак, туф, керамзит и др.).. Керамзит в виде окатышей получают обжигом глин с повышенным содержанием оксида железа. К особо легким относятся ячеистые бетоны, которые имеют в толще много замкнутых пор (до 85% от общего объема). Основными из них являются газобетон и пенобетон. Газобетон получают на основе портландцемента с добавкой извести (до 10%) и алюминиевого порошка или пергидроля. При взаимодействии алюминия с гидроксидом кальция выделяется большое количество водорода, который и вспучивает бетонную смесь, придавая ей высокую пористость. Прочность его при сжатии 7 МПа. Пенобетон получают при введении в бетонную смесь пенообразующих добавок и прежде всего водных растворов сапонина (мыльного корня) или клееканифольных растворов. Пено- и газобетоны используют для получения теплоизоляционных изделий (скорлупы, сегменты, плиты и др.). Основными физико-механическими свойствами бетонов являются плотность, объемная масса, теплопроводность, водопроницаемость, усадка, морозостойкость, огнестойкость, стойкость против коррозии и др. Зависят эти показатели от вида заполнителей, соотношения их с вяжущими веществами и от степени уплотнения бетонной смеси. Стойкость бетона против коррозии, например, обусловливается образованием при затвердевании портландцемента гидроксида кальция. Для повышения ее применяют сульфатостойкий портландцемент или цементы с активными добавками. К специальным бетонам относятся дорожный, жаростойкий, кислотоупорный и декоративный. Дорожный бетон применяют для покрытий автомобильных дорог, городских улиц, аэродромов и других путей, подвергающихся при эксплуатации многократным механическим воздействиям, замораживанию и оттаиванию, увлажнению и высыханию. Получают его на основе обычного или гидрофобного портландцемента с содержанием трехкальциевого алюмината не более 10%. В качестве крупного заполнителя применяется гравий или щебень из твердых пород с прочностью на сжатие 60—80 МПа. Морозостойкость его не менее 100 циклов. На основе этого бетона изготовляют изделия в виде армированных плит и других сборных элементов, которые применяются для верхнего слоя однослойных и двухслойных покрытий и для нижнего слоя двухслойных покрытий. Жаростойкий бетон получают на основе портландцемента, шлакопортландцемента или глиноземистого цемента на растворимом стекле. В бетон на основе портландцемента вводят порошкообразные добавки шамота, шлака, пемзы и других веществ. В бетон на глиноземистом цементе добавки не вводятся. В качестве мелких и крупных заполнителей применяют огнеупорные материалы: шамот, андезит, базальт и др. По огнеупорности жаростойкий бетон делится на три вида: высокоогнеупорный (выше 1770°С), огнеупорный (1580—1770°С) и жароупорный (ниже 1580°С). Эти бетоны применяются для изготовления дымовых труб, фундаментов, мартеновских, доменных и других печей, для тепловых агрегатов и других конструкций, эксплуатируемых при температуре 1000—1800°С. Кислотоупорный бетон получают из смеси, состоящей из кислотоупорного цемента, кислотоупорных плотных заполнителей (диабаза, базальта, андезита и др.) и растворимого стекла. Его прочность при сжатии около 30 МПа. Затвердевание его происходит на воздухе. Применяется он в химической промышленности в виде труб, резервуаров и другой аппаратуры. Гидротехнический бетон применяется для сооружений и конструкций, постоянно подвергающихся действию воды. Он должен быть прочным, водостойким, водонепроницаемым, морозостойким и стойким к коррозии. Гидротехнический бетон получают на основе гидрофобного и обычного цемента и плотных заполнителей. По прочности на сжатие (МПа) он делится на марки от 10 до 50, а по морозостойкости — от 50 до 500 циклов. По способности выдерживать давление воды (0,2—1,2 МПа) он делится на марки: В2, В4, В6, В8 и В12. Декоративные бетоны (цветные) получают на основе белого или цветных портландцементов. В качестве красителей используют охру, железный сурик, оксид хрома и другие пигменты. Применяются декоративные бетоны для наружной облицовки зданий. Они должны обладать высокой прочностью, морозостойкостью и стойкостью к коррозии. По прочности на сжатие (МПа) эти бетоны делятся на марки — от 15 до 20, по морозостойкости — от 25 до 50 циклов. Маркировка, упаковка, транспортирование и хранение материалов на основе неорганических вяжущих веществ Маркируют эти изделия, кроме силикатного и известково-шла-кового кирпича, с тыльной стороны несмываемой краской с указанием марки, завода-изготовителя, даты изготовления, номера ГОСТа и т. д. Силикатный и известково-шлаковый кирпич не маркируют, а при поставке сопровождают паспортом. На гипсовых плитах для перегородок штамп ставится на торцовую грань, обшивочные гипсовые листы на тыльной стороне должны иметь надпись «Тыльная», на бензонапорных асбестоцементных трубах надписывают «Безнапорная». Асбестоцементные муфты маркируют с указанием марки труб, для соединения которых они предназначены. Упаковке эти материалы не подвергаются. При транспортировании в крытых вагонах, автомашинах и на других видах транспорта их укладывают стопами по видам и размерам. Гипсовые обшивочные листы на небольшие расстояния транспортируют на автомашинах. Силикатный кирпич перевозится на специальных поддонах. Асбестоцементные и гипсовые плиты для перегородок устанавливают на ребро. При погрузке и разгрузке материалы следует предохранять от ударов. Гипсовые и магнезиальные изделия необходимо хранить в сухих крытых помещениях. Остальные материалы можно хранить на открытом воздухе под навесом. При хранении материалы необходимо укладывать в клетки или штабеля раздельно по видам, маркам, размерам и сортам. Реклама:Читать далее:Органические вяжущие вещества и материалы на их основеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|