|

|

Категория:

Слесарно-инструментальные работы Механическими называются инструмент и приборы, передающие при помощи промежуточных передач на шкалу увеличенные отклонения в размерах у измеряемой детали. Такое увеличение отклонений достигается в этих приборах зубчатыми или рычажными механизмами.

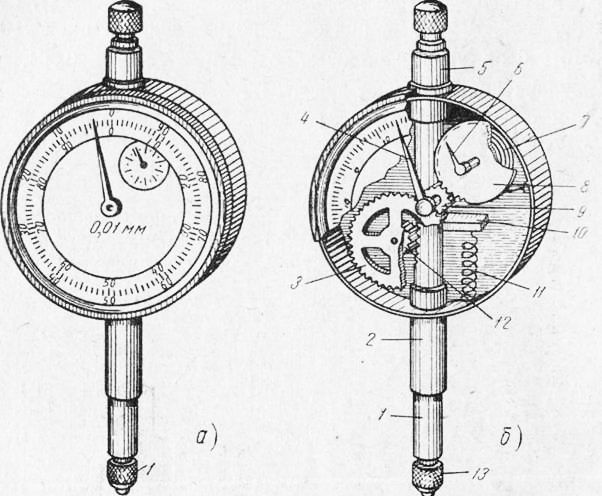

Рис. 1. Часовой индикатор: а — внешний вид; б — внутреннее устройство.

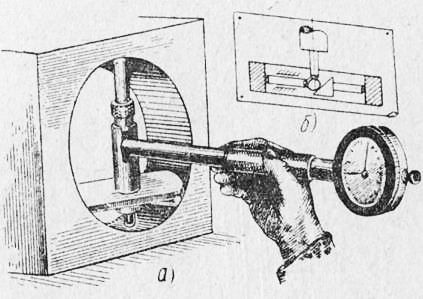

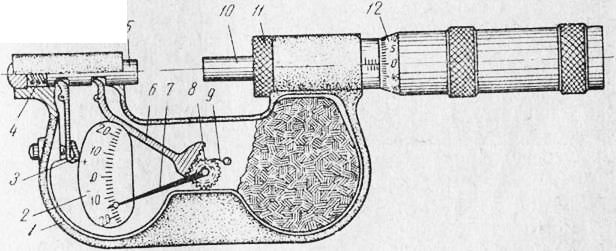

Индикатор часового типа (рис. 1), являющийся одним из таких механических инструментов, действует при помощи зубчатого механизма. Подобный индикатор имеет две шкалы и используется для измерения величины отклонений, не превышающих одного миллиметра. Большая шкала индикатора разделена на 100 частей, каждая из которых соответствует 0,01 мм. Малая шкала инструмента позволяет отсчитывать перемещения измерительного штифта, доходящие до 5—10 мм, в зависимости от особенностей конструкции механизма. Установка шкалы индикатора в нулевое положение достигается вращением от руки его наружной обоймы. В этой конструкции индикатора, через всю его длину во втулках проходит измерительный штифт с зубчатой рейкой, нарезанной на поверхности штифта. В нижнем конце штифта установлен наконечник с шариком, образующим измерительную поверхность. Зубья рейки измерительного штифта соединяются с шестерней, сидящей на одной оси с большой шестерней, передающей в свою очередь движение шестеренке и, следовательно, стрелке. Поворот маленькой стрелки, указывающей перемещение и мерительного штифта в миллиметрах, производится шестерней. Измерительное давление индикатора создается пружиной и, действующей на направляющую планку. Мертвый ход в узлах механизма устраняет пружина, стремящаяся повернуть все зубчатые соединения в одном и том же направлении. Пределы измерения индикатором еще более ограничены, чем это указывается на его циферблате. Поэтому не следует пользоваться индикатором для определения отклонений, превышающих 1 мм, так как при пользовании всей шкалой увеличиваются погрешности измерения. Чтобы произвести измерение индикатором, его укрепляют на измерительном столике, штангенрейомусе или универсальной стойке и дают измерительному штифту натяжение, позволяющее пользоваться срединой шкалы индикатора. Небрежное отношение к индикатору, резкое перемещение штифта, удары, боковое давление на штифт, попадание абразивной пыли в механизм быстро приводят индикатор в негодность. Область применения индикаторов весьма обширна и они служат главной конструктивной частью многих индикаторных измерительных приборов: глубиномеров, нутромеров, шагомеров, зубомеров и т. д. Примером такой конструкции прибора для точных измерений диаметров отверстий может служить применение индикатора часового типа для внутренних измерений. Для этой цели на его нижнюю направляющую втулку надеваются специальные наконечники, превращающие боковое давление на измерительный штифт индикатора в давление, направленное вдоль его оси. Такой прибор называется индикаторным нутромером или прибором для внутренних измерений. Индикаторный нутромер при настройке его по точному микрометру позволяет производить относительные измерения диаметров отверстий с точностью 0,01 — 0,015 мм. Обычно нутромер имеет два колка, один из которых подвижен и передает отклонения индикатору через рычаг или наклонную плоскость. Колки у прибора — сменные. Индикаторные нутромеры изготавливаются комплектами: каждым комплектом можно производить измерения диаметров отверстий в одном из следующих пределов: от 6 до 18, от 18 до 35, от 35 до 50, от 50 до 100, от 100 до 160, от 160 до 250, от 250 до 450 и так до 1000 мм. Также широко распространены, особенно при изготовлении приспособлений, другие типы индикаторов: рычажные с пределом измерения + 0,1 мм и рычаж.но-зубчатые с пределом измерения + 0,5 мм. Индикаторы рычажные и рычажно-зубчатые отличаются малыми габаритными размерами и удачно приспособлены для передачи боковых давлений. Эта особенность делает их незаменимыми при определении отклонений в труднодоступных местах или при измерении расстояний между отверстиями (расстояния от боковой стенки одного отверстия до боковой стенки другого). Принцип действия рычажно-зубчатого индикатора находит применение и в конструкции рычажного микрометра. Рычажный микрометр или микрометр-индикатор представляет собой микрометр, в скобе которого находится рычажно-зубчатое индикаторное устройство. Индикаторное устройство микрометра выполняет роль его трещотки и служит указателем давления измерительных плоскостей на деталь. Поэтому при измерениях таким микрометром во всех случаях следует сохранять нулевое положение стрелки. Нулевому положению стрелки индикатора должно соответствовать нулевое деление на барабане. Как видно из схемы, индикаторное устройство действует следующим образом. Пятка микрометра все время находится под давлением пружины и, таким образом, нажимая на рычаг, отводит его сектор в крайнее положение. ‘Если между пяткой и шпинделем поместить деталь, размер которой несколько больше расстояния между ними, пятка, преодолев усилие пружины, переместится влево. Это даст возможность малому плечу рычага, получившему свободу, также повернуться влево при помощи шестерни, находящейся под действием пружины. Стоящая на оси шестерни стрелка отметит на циферблате это перемещение пятки микрометра. Индикаторное устройство микрометра позволяет пользоваться им для определения предельных отклонений как скобой после установки шпинделя по блоку концевых мер в нулевое положение, отмечаемое стрелкой индикатора, и после закрепления его стопором. После этого указатели предельных отклонений (не показанные на схеме) устанавливаются на свои места и измеряемый предмет пропускается между измерительными плоскостями. Если при этом стрелка окажется между указателями, то размер детали находится в пределах установленного допуска. В том случае, если нужно узнать фактический размер этого предмета, то к показаниям на шкалах стебля и барабана добавляют (или вычитают в зависимости от того, в какой стороне находится стрелка) величину отклонения стрелки индикатора. Чтобы не испортить микрометр при измерении размера между двумя плоскостями, его пятку отводят влево, нажимая пальцем на кнопку, действующую на рычаг. Рычажным микрометром производятся измерения отклонений, не превышающих + 0,02 мм. Вершиной той точности, которая может быть достигнута при использовании измерительных устройств с механическим рычагом, является процесс измерения миниметром.

Рис. 2. Индикаторный нутромер.

а-общий вид; б – конструкция наконечника.

Рис. 3. Индикаторы:

а – рычажный; б – рычажно-зубчатый.

Рис. 4. Рычажный микрометр (схема).

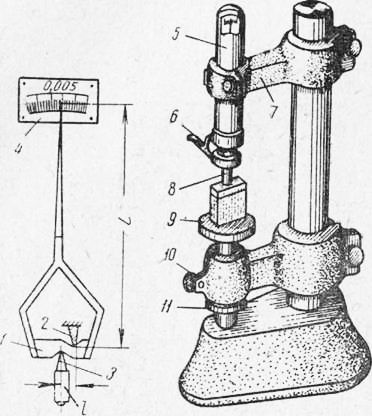

Опоры рычажного устройства миниметра имеют ноже-образную форму и уже только эта особенность его конструкции позволяет получить очень малое плечо рычага (около 0,1 мм), а, следовательно, и большое передаточное отношение прибора. В связи с этим основание стрелки миниметра снабжается двумя V-образными вырезами на нижней и верхней плоскостях. В эти вырезы сверху упирается неподвижная призма, а снизу —- тыльная сторона измерительного штифта. Штифт, двигаясь вверх, наклоняет основание стрелки и, таким образом, передает свое перемещение, увеличенное во много раз стрелкой, на шкалу. Перемещение кончика стрелки будет больше перемещения измерительного штифта в столько раз, во сколько плечо L больше плеча. На шкалах миниметров не существует нулевых делений и в качестве таковых принимаются любые деления шкалы, разделенной в узкошкальном миниметре на 20 частей, а в широкошкальном — на 60 частей. Цена делений миниметров, нанесенная на их шкале, может быть различной: 0,01, 0,005, 0,002 и 0,001 мм. При проверке плоских и цилиндрических предметов миниметр укрепляется на стойке с плоским измерительным столиком. Из него кладут блок концевых мер и вместе с головкой миниметра 5 опускают кронштейн до соприкосновения измерительного штифта 8 с поверхностью блока. Закрепив в таком положении кронштейн, переходят к точной установке столика с помощью микрометрического винта. Настройка считается законченной, когда стрелка остановится в нулевом положении, а столик будет закреплен винтом. Отрегулировав, таким образом, прибор и удалив блок, кладут на измерительный столик проверяемую деталь. Во время измерения плоских деталей измерительный штифт приподнимают рычажком, чтобы не повредить штифт, и опускают осторожно на проверяемую плоскость. Цилиндрические детали просто прокатываются по поверхности столика. Если величина измеряемого предмета соответствует размеру блока концевых мер. стрелка укажет то деление, на которое прибор был настроен. Если измеряемый предмет окажется больше, то стрелка отойдет вправо, если же меньше—влево. Допускаемые отклонения размеров проверяемых деталей обычно отмечаются особыми указателями, перемещаемыми по шкале.

Рис. 5. Миниметр:

1 — основание стрелки; 2 — неподвижная призма; 3 — измерительный штифт; 4 — шкала; 5 — головка миниметра; 6 — рычажок; 7 — кронштейн; 8 — измерительный штифт; 9 — столик; 10— зажим; 11 — микрометрический винт.

Реклама:Читать далее:Оптико-механические измерительные приборыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|