|

|

Категория:

Опиливание металла Трудоемкое и утомительное для работающего ручное опиливание поверхностей имеет все же значительный удельный вес в общем объеме слесарной обработки, поэтому на заводах стараются сократить ручное опиливание за счет “Ъбработки деталей на станках и механизировать процесс опиловочных работ. Механизация опиливания достигается при использовании опиловочных станков, электрических и пневматических шлифовальных машинок, а также специальных приспособлений и агрегатов. Замена опиливания поверхностей шлифованием их при помощи электрических и пневматических переносных шлифовальных машинок. Эти машинки повышают производительность труда по сравнению с опиливанием вручную в 5—20 раз. Рассмотрим наиболее распространенные конструкции. Универсальная электрическая шлифовальная машинка И-54А с гибким валом позволяет механизировать самые разнообразные слесарные работы. На гибком валу могут устанавливаться различные наконечники, в том числе прямая шлифовальная головка, угловая головка и др. Мощность электродвигателя машинки 1 кВт, число оборотов 2850 в минуту. Вес машинки с подставкой и кабелем 15 кг. Длина гибкого вала 3,2 м. Высокочастотные шлифовальные машинки с асинхронным двигателем более экономичны в работе и имеют значительно меньший вес.

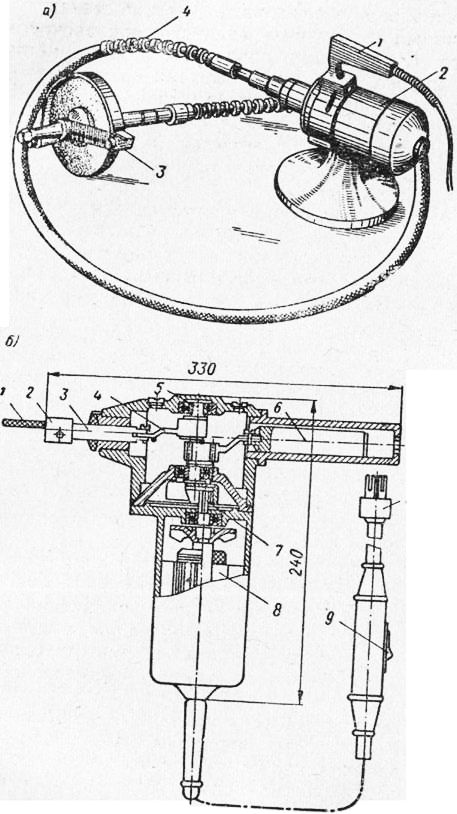

Рис. 1. Механизированный инструмент для опиливания и зачистки поверхностей

Помимо переносных шлифовальных машинок для замены ручного опиливания применяют плоскошлифовальные, радиальношлифовальные и другие станки. Применение механизированного опиловочного инструмента. В слесарных, сборочных и инструментальных цехах широко используют механизированные напильники с электрическими и пневматическими двигателями и механические опиловочные станки. Труд слесаря при этом максимально облегчается и производительность опиливания по сравнению с обработкой вручную повышается в несколько раз. Рассмотрим некоторые конструкции таких машинок, Механизированный напильник с электрическим двигателем работает следующим образом. Включив вилку в штепсельную розетку (рис. 1,6), нажимом на выключатель слесарь включает электродвигатель. Вращение ротора электродвигателя через пару шестерен передается коленчатому валику, на кривошипной шейке которого насажен шатун. При вращении валика шатун получает возвратно-поступательные перемещения, которые через рабочий шток передаются напильнику, закрепленному в головке штока. Чтобы напильник перемещался плавно, без рывков, особенно в момент перемены направления движения, в корпусе машинки установлен массивный ползун-балансир, получающий движение от второго шатуна, насаженного на тот же коленчатый валик. Подобным же образом осуществляется механизированное опиливание с помощью пневматического напильника. Главное отличие его от электронапильника заключается в том, что источником движения вместо электродвигателя служит пневматический двигатель ротационного типа, работающий от сжатого воздуха с давлением 5—6 ати. Рассмотренные механизированные напильники (машинки) внешне почти одинаковы. Вес пневматической машинки-напильника 2,9 кг. Механизм ее смонтирован в литом силуминовом корпусе. Машинка делает 1500 двойных ходов в минуту. Длина хода напильника 12 мм. Максимальная длина применяемого напильника 340 мм. Мощность пневматического двигателя 0,2 л. с. Большой универсальностью отличаются электри-ческие приводы с гибким валом (рис. 2, а, б). На конце вала закрепляется переносная машинка, называемая «механическим напильником» (рис. 2,в). Электрические приводы с гибким валом монтируются на тележках и передвигаются по полу (рис. 2, а) либо на подвесных тележках (рис. 2,б).

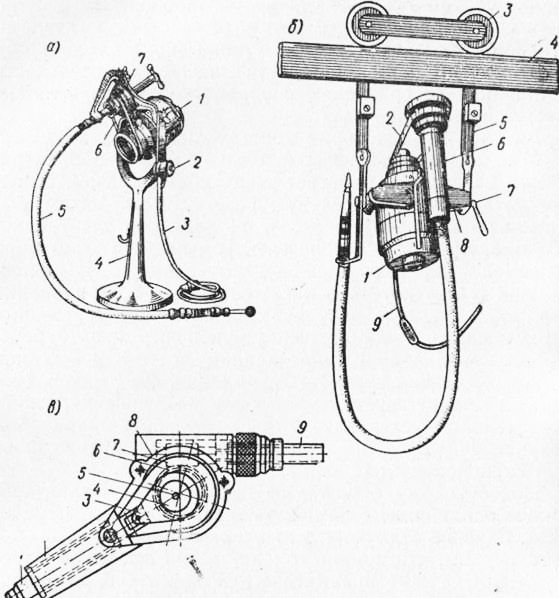

Рис. 2. Универсальные электрические приводы с гибким валом и опиловочная машинка к ним: а—переносной привод (1 — электродвигатель; 2 — выключатель; 3—шнур; 4 — стойка; 5 — гибкий вал; 6 —ременная передача; 7 — контрпривод); 8 — подвесной привод на монорельсе ( 1—электродвигатель; 2 — ременная передача; 3—катки-ролики; 4 —монорельс; 5— П-образная скоба; 6 — контрпривод; 7 — винтовой зажим; 8 —балка; 9 — шнур); в — опиловочная машинка — механический напильник*

При работе такими напильниками машинку берут двумя руками так, что напильник прижимается к обрабатываемой поверхности. На конце гибкого вала вместо прямого напильника можно установить специальный патрон с закрепленным в нем фасонным напильником — шарошкой. Такие напильники весьма целесообразно применять при опили-* вании внутренних полостей и других поверхностей в труднодоступных местах. Наряду с применением переносных опиловочных машинок целесообразно использовать механические (стационарные) о пиловочные станки. Зачистка деталей и снятие заусенцев. После обработки деталей на станках на их поверхностях обычно остаются следы от режущего инструмента и заусенцы, которые подлежат зачистке. Эту работу выполняет слесарь. Самый простой способ зачистки — зачистка щетками и ручное опиливание различными напильниками с последующей ручной зачисткой шкурками, абразивной бумагой, брусками. Механизация зачистки заусенцев осуществляется при помощи шлифовальных машинок и различных приспособлений, использования пескоструйных аппаратов, применения химических процессов и т. п. Так, например, приведенные на рис. 2 ручные шлифовальные машинки можно успешно применять для зачистки поверхностей. Весьма эффективна зачистка поверхностей также на специальных станках с бесконечной абразивной лентой. Поверхности, к чистоте которых предъявляются невысокие требования, подвергают обдувке песком на пескоструйном аппарате или зачищают металлическими щетками. Снятие заусенцев часто осуществляется с помощью переносных сверлильных и опиловочных машинок, в которых в качестве инструмента используются напильники, шарошки и абразивные круги. За последнее время для снятия заусенцев часто применяется химическая зачистка в щелочных и кислотных ваннах. Процесс протекает очень быстро. При погружении детали не более чем на 2 мин. в ванну с раствором расплавленных азотнонатриевых и фосфорнонатриевых солей (при температуре до 140 °С) происходит растворение заусенцев, выступающих из металла. Широкое применение получила также электрохимическая светлая очистка поверхностных дефектов — ржавчины и окалины — на стальных деталях сложной конфигурации. По сравнению с ручной слесарной зачисткой время обработки этим способом снижается вдвое. Процесс разработан и успешно применяется на московском инструментальном заводе «Калибр». На отечественных заводах, а также за рубежом значительное распространение получает способ очистки деталей раствором, находящимся под действием ультразвуковых колебаний. Сущность метода заключается в том, что в зоне ультразвуковых колебаний раствор начинает вибрировать с частотой источника колебаний. Создается интенсивное вихревое бурление, под действием которого все частицы, загрязняющие поверхность детали, почти мгновенно смываются даже при наличии поверхностей сложной формы. Качество и скорость очистки в значительной степени зависят от состава рабочей жидкости. Растворы, химически действующие на частицы поверхности детали, ускоряют и улучшают процесс очистки. Реклама:Читать далее:Причины брака при опиливании и основные правила техники безопасностиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|