|

|

Категория:

Алюминиевые сплавы Сварочные посты для ручной сварки алюминиевых сплавов могут быть смонтированы как из специализированного оборудования, выпускаемого нашей промышленностью, так и из стандартного, применяемого для дуговой сварки сталей. Из специализированного оборудования для ручной сварки наиболее широко применяемыми и достаточно надежными являются установки УДАР-300-1 и УДАР-500 конструкции ВНИИЭСО и ППК-350 конструкции НИАТ. Источник питания установки ИПК-350 является универсальным и используется как для ручной, так и для полуавтоматической и автоматической сварки плавящимся и неплавящимся электродами. Установки типа УДАР и ИПК, в которых применены современные электронные схемы, позволяют производить сварку во всех пространственных положениях в большом диапазоне режимов. Установка УДАР-300-1 показана на рис. 1. Установки УДАР-300-1 и УДАР-500 укомплектованы источником питания, устройством для возбуждения и устойчивого горения дуги, горелками, необходимыми приспособлениями для пуска, контроля и прекращения подачи аргона. В шкафу управления помещены: осциллятор типа ОСЦ-500, стабилизатор горения дуги (генератор импульсов), сварочный контактор КТБ-22, панель Управления, батарея конденсаторов, состоящая из двух или трех блоков конденсаторов типа ЭС (емкостью 100 мкф на рабочее напряжение 12 в), феррорезонансный стабилизатор напряжения типа СН-220-3 (обеспечивающий надежность работы стабилизатора горения дуги при падении напряжения в сети), транеформатор тока. Указанные сварочные установки обеспечивают плавное и удобное регулирование сварочного тока, хорошее зажигание и стабильное горение дуги, а в случае обры, ва дуги — автоматическое отключение.

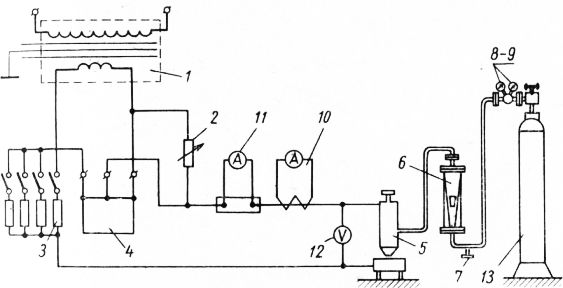

Рис. 1. Общий вид установки При отсутствии специального оборудования установки для сварки алюминиевых сплавов могут быть смонтированы из стандартного сварочного оборудования для сварки сталей. При составлении схем из стандартного оборудования необходимо обеспечить следующие основные условия: Электрическая схема сварочного поста, собранного из стандартного сварочного оборудования для ручной сварки, приведена на рис. 2. Основными узлами сварочного поста являются трансформатор, регулятор тока, балластный реостат, осциллятор, а также измерительные приборы: амперметр, вольтметр, ротаметр, редукторы и др. Трансформаторы для ручной сварки алюминиевых сплавов могут быть типа СТЭ-24, СТЭ-34, СТН-500, СТАН-500, ТСД-1000 и др.

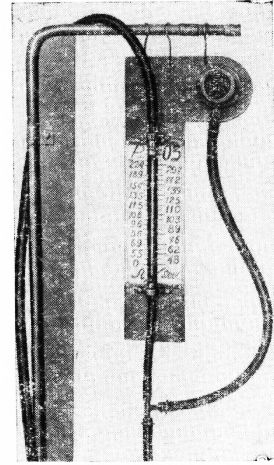

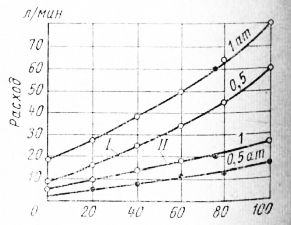

Рис. 2. Схема сварочного поста для сварки алюминиевых сплавов неплавящимся электродом: Регуляторы тока выбираются в зависимости от типа трансформатора. Работа трансформаторов при сварке алюминиевых сплавов в инертной среде имеет некоторую особенность, которая заключается в том, что в сварочной цепи появляется постоянная составляющая сварочного тока, ухудшающая качество сварки и работу сварочных трансформаторов. С появлением постоянной составляющей увеличивается ток в первичной обмотке трансформатора, увеличивается потребляемая мощность, что может привести к сгоранию обмотки, ^то нежелательное явление — выпрямление переменного тока при сварке в инертной среде — необходимо всемерно уменьшать. Известно, что выпрямление переменного тока в сварочной цепи зависит от нескольких факторов: напряжения холостого хода трансформатора, величины зазоров в магнитопроводах регуляторов тока, емкостного, индуктивного и омического сопротивлений сварочной цепи и присутствия в цепи аккумуляторной батареи, включенной последовательно. Перечисленные элементы по-разному влияют на выпрямление тока в дуге, а следовательно, должны быть учтены при составлении схемы сварочного поста из стандартного оборудования. При компоновке постов для сварки, с точки зрения уменьшения выпрямления тока в дуге, можно исходить из следующих соображений. 1. Минимальное значение постоянной составляющей тока достигается при напряжении холостого хода трансформатора 120 в. При увеличении или уменьшении напряжения выпрямление тока возрастает. 2. Величина зазоров в магнитопроводах дросселей должна быть также определенной для уменьшения постоянной составляющей тока. С увеличением зазора в магнитопроводе эта составляющая сначала уменьшается до определенной величины, но затем снова увеличивается при дальнейшем увеличении зазора. 3. Применение емкостного сопротивления в сварочной цепи, включенного последовательно, уменьшает выпрямление тока. Подбор емкости конденсаторной батареи для установок может быть примерно принят из расчета 100 мкф на 1 а сварочного тока при напряжении дуги 10 в. 4. Включение в цепь (дополнительно к индуктивному) омического сопротивления в виде балластных реостатов также в значительной мере способствует уменьшению выпрямления тока в дуге. 5. Последовательное включение аккумуляторной батареи напряжением беи емкостью с = 250-500 а-ч также является одним из методов уменьшения постоянной составляющей тока в цепи. Практически бывает достаточно включить в электрическую цепь поста аккумуляторную батарею (емкость и омическое сопротивление). В качестве приборов для возбуждения и устойчивого горения дуги могут быть использованы осцилляторы типа ОСП-3-1, ОСЦВ-1, ОС-1 и др., выпускаемые отечественной промышленностью. Допускается использование аккумуляторов типа ЗСТ-70, ВСТ-128 и др. Положительный полюс батареи должен подключаться к сварочной горелке, а отрицательный — к свариваемому изделию. Необходимое омическое сопротивление в цепи достигается при помощи стандартных сварочных балластных реостатов марки РБ-200 и РБ-300, изготовляемых лениградским заводом «Электрик» и другими заводами. Электрические параметры режимов сварки (ток и напряжение) в установках измеряются амперметрами и вольтметрами, которые устанавливают согласно схеме рис. 2. В качестве амперметров переменного тока (с наименьшими погрешностями), включаемых непосредственно в цепь (без измерительных трансформаторов) могут быть рекомендованы приборы типа ЭН, Э16 и ЭЗО. Составляющая постоянного тока измеряется амперметрами типа М340, МН, ММ, 2МУ, с нулем посередине шкалы (изготовляемыми заводом электроизмерительных приборов Краснодарского края). Амперметры с трансформаторами тока при наличии в цепи составляющей постоянного тока показывают заниженную величину переменного тока. Напряжение следует измерять вольтметрами электродинамического типа. Допустимо применение электромагнитных вольтметров типа АСТВ. Для снижения давления аргона можно применять кислородные редукторы типа РК-50, КР-14, РДС-50, 2К-ВД, РК-39 и др., соединенные последовательно с ацетиленовыми редукторами типа РД-2А и без них. Желательным является применение специального редуктора ДЗР-57, изготовляемого аппаратно-механическим заводом бывшего Алтайского совнархоза. Контроль давления аргона в газовой цепи достигается включением манометра на давление 1—2 кГ/см2. Измерение расхода газа в процессе сварки производится ротаметрами. Ротаметр представляет собой стеклянную градуированную трубку с внутренним коническим сечением. Внутри трубки находится поплавок, который при прохождении газа (снизу вверх) поднимается и в зависимости от давления газа занимает то или иное положение. По положению поплавка судят о расходе газа в л/мин. Можно рекомендовать для применения ротаметры типа РС-3, РС-ЗА, РС-5, ИРКС-6,5 и ИРКС-13. Выбор ротаметров производится в зависимости от расхода газа. Для быстрого подсчета расхода газа при сварке можно пользоваться таблицами и графиками, составляемыми для каждого типа ротаметра и применяемого газа. Таблица для ротаметра РС-3 для измерения расхода аргона при давлении 0,3 ат приведена на рис. 3. График для определения расхода аргона и гелия приведен на рис. 4.

Рис. 3. Ротаметр РС-3 с таблицей для измерения расхода газа

Рис. 4. График для определения расхода аргона и гелия по ротаметру РС-3:

Рис. 5. Сварочные горелки: 1 — АР-9; 2 — АР-10 При сварке с применением какого-либо одного газа, например аргона, удобно пользоваться таблицей, а при сварке с периодическим применением аргона или гелия удобнее применять график. В установках для ручной сварки алюминиевых сплавов и других металлов в инертной среде неплавящимся электродом применяются горелки разных типов. В горелке закрепляется вольфрамовый электрод и подводится вода, газ и сварочный ток. Многое зависит от стойкости наконечников, которые выполняются в основном из жаростойкой стали или керамики. Большое количество разнообразных конструкций горелок, выпускаемых в настоящее время серийно и отдельными партиями, позволяет осуществлять их выбор в зависимости от расположения и доступности швов. Реклама:Читать далее:Оборудование для автоматической и полуавтоматической сваркиСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|