|

|

Категория:

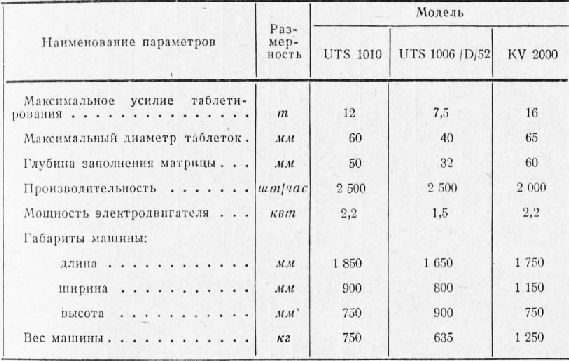

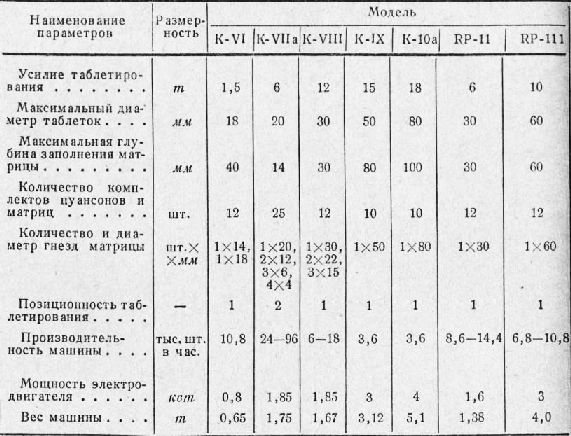

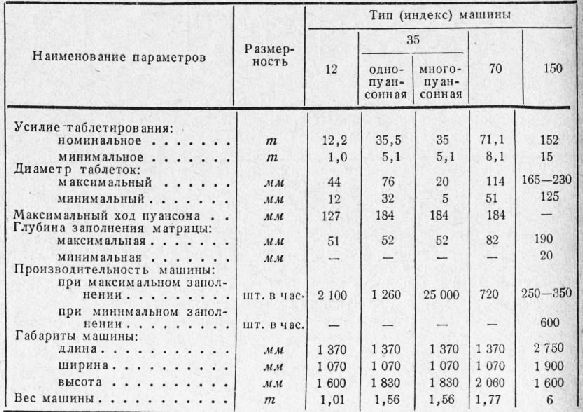

Пресс-формы Далее: Изделия из пластических масс Таблеточные машины. В практике производства изделий из термореактивных материалов все более широкое применение находят таблеточные горизонтальные и вертикальные машины с механическим приводом (эксцентриковые) и с гидравлическим приводом (ротационные). Для изготовления крупных и точных по весу таблеток (диаметром до 230 мм и весом до 3 кг) предпочтение отдается горизонтальным машинам с гидравлическим приводом. Мелкие таблетки (диаметром 25-30 мм) изготовляются на ротационных машинах, обладающих высокой производительностью. На этих машинах за один поворот ротора в каждой матрице прессуется несколько таблеток (в зависимости от числа позиций). Эксцентриковая таблеточная машина — машина вертикального типа с регулируемой глубиной заполнения матрицы. Плотность таблеток зависит от величины перемещения вниз верхнего пуансона, причем требуемую прочность таблеток получают при двойном уплотнении. Отпрессованные таблетки выталкиваются из матрицы с помощью нижнего пуансона. Колебания веса таблеток в процессе работы машины зависят от неравномерности засыпки материала в матрицу, от величины зазора между стенками нижнего пуансона и матрицы и др. Производительность машины зависит от площади таблетирования, глубины заполнения матрицы и скорости вращения эксцентрикового вала, обычно равной 20-30 об/мин. В свою очередь, площадь таблетирования регламентируется максимальным усилием, развиваемым машиной, и удельным давлением таблетирования, необходимым для данной конкретной марки материала. Технические характеристики эксцентриковых таблеточных машин, выпускаемых фирмой «В. Буш Машиненфабрик» (ФРГ), приведены в табл. 1. Таблица 1 Ротационные таблеточные машины могут быть однопозиционные, двухпозиционные, трехпозиционные и четырехпозиционные. Четырех-позиционная машина фирмы Colton (США) имеет четыре бункера для таблетируемого материала. Производительность машины достигает 338 тыс. таблеток в час при максимальном диаметре таблеток 25 мм. Усилие прессования 10 т. Некоторые технические данные по ротационным машинам, выпускаемым промышленностью ГДР и ФРГ, приведены в табл. 2. Горизонтальные гидравлические таблеточные машины благодаря простоте конструкции, компактности, значительным усилиям таблетирования, универсальной системе регулировки режимов таблетирования и способности к переработке материалов, не таблетируемых на обычных механических машинах, получают все большее применение. Производительность многопуансонных гидравлических машин значительно выше, чем эксцентриковых, и не намного уступает производительности некоторых типов ротационных машин; при этом качество таблеток, получаемых на гидравлических машинах, по стабильности веса и плотности значительно выше, чем получаемых на ротационных машинах. Таблица 2 Таблица 3 Особое преимущество применения гидравлических машин заключается в возможности таблегироватъ материалы с волокнистым наполнителем. Для этого в бункере машины устанавливается предварительный уплотнитель, в три раза уменьшающий объем волокнистого материала перед его загрузкой в матрицу. Значительное уменьшение объема материала улучшает условия его объемной дозировки. С помощью предварительного уплотнителя за один час можно изготовить 700 таблеток весом по 450 г. каждая. Некоторые технические данные по гидравлическим таблеточным машинам, выпускаемым английской фирмой Bipel Enginering Ltd., приведены в табл. 3. Генераторы токов высокой и повышенной частоты. Для предварительного нагрева термореактивных материалов применяются генераторы токов высокой частоты. Они дают возможность нагревать таблетки из фенопластов до температуры 100-120 °С и из аминопластов — до 80-90 °С за время от 30 сек до нескольких минут. Дальнейшее повышение температуры нагрева таблеток способствует ускорению отверждения материала в прессформе, но практически в обычных генераторах повышать температуру нагрева таблеток свыше 120 °С нельзя, так как с увеличением продолжительности нагрева прессматериал теряет текучесть и частично отверждается, что снижает качество прессуемых деталей. Повышение температуры нагрева термореактивных материалов без ухудшения их физико-механических свойств достигается применением генераторов повышенной частоты (40-150 Мгц) и мощности (5-30 кет). Подобные генераторы разработаны в СССР и за рубежом. Они дают возможность нагревать прессматериал до 130-160 °С в течение 7-15 сек. Благодаря ускоренному нагреву материала достигается 2-3-кратное сокращение цикла прессования и улучшаются электрические и физико-механические свойства деталей. Генераторы т. в. ч. имеют реле времени и устройство для автоматического открывания крышки генератора после окончания нагрева материала. Аппаратура централизованного контроля. За последнее время все большее применение в производстве изделий из пластических масс приобретает аппаратура централизованного контроля технологических процессов. Машины многоканальных систем автоматического регулирования (САР), как то: «Марс», MAP, «Мир» и др., состоят из датчиков, исполнительных механизмов (по числу регулируемых точек) и общих функциональных узлов схемы. Эти машины применяются для автоматического контроля и позиционного регулирования температурных режимов прессформ, охватывая этими функциями до 300 точек (например, «Марс-300»), «Марс-300» имеет два рабочих цикла — периодической регистрации и обнаружения отклонений. Цикл регистрации осуществляется через каждые 15-30 мин или 1-2 часа-, продолжительность цикла — 2,5 мин. Цикл обнаружения отклонений имеет скорость обегания 10 точек в секунду с точностью до 0,5% от номинального значения измеряемой величины. Конечная информация подается в цифровом виде и в виде сигналов на мнемосхеме. Некоторые технические данные по машинам централизованного контроля технологических процессов приведены в табл. 5. Машины «Марс-300», «Марс-200», MAP и «Цикл» рекомендуются к использованию на специализированных предприятиях с большим числом контролируемых и регулируемых точек. Машины «Мир», «Зенит»‘и некоторые другие, обеспечивая контроль 25-40 температурных точек прессформы, более подходят для работы на отдельных участках, производящих детали из пластмасс, или в небольших цехах. Вспомогательное оборудование и оснастка. К вспомогательному оборудованию и оснастке относятся: винтовые и гидравлические прессы для разъема съемных прессформ, приспособления для предохранения пластмассовых деталей от коробления, приспособления для загрузки прессматериала в прессформы и установки арматуры, приспособления, штампы и станки для зачистки облоя и т. д. Схема конструкции гидравлического пресса для разъема съемных прессформ приведена на рис. 1. Перемещение верхней траверсы осуществляется гидравлическим приводом. В цилиндр пресса вставлен плунжер, на котором в нижней его части закреплена подвижная траверса, а в верхней части смонтирован пакет манжет из маслостойкой резины или полихлорвинила. Пакет манжет закрепляется на плунжере гайкой и контргайкой. В нижней части цилиндра смонтировано сальниковое уплотнение, состоящее из корпуса, манжет и грундбуксы. Грундбукса и корпус удерживаются в цилиндре фланцами. Пресс работает от общей гидравлической сети или от специальна установленного насоса. Для разъема прессформы ее основание заводят в заплечики направляющих планок, центрируя его по пружинным утапливающимся упорам. В цилиндр, прикрепленный к столу посредством плиты и колонок, подается рабочая жидкость под давлением 80-120 ат, которая, воздействуя на плунжер и связанное с ним распрессовочное устройство, поднимает их вверх. Нижняя часть прессформы задерживается заплечиками направляющих планок, а колонки распрессовочного устройства извлекают из прессфорыы пуансон и матрицу/с деталью.

Рис. 1. Гидравлический пресс для разъема съемных прессформ

При пуске рабочей жидкости из цилиндра плунжер и распрессо-вочное устройство опускаются в исходное положение под действием собственного веса. Для перехода от разъема одной нрессформы к разъему другой направляющие планки сдвигают или раздвигают по прорезям стола и закрепляют болтами. Одновременно меняют распрессовочное устройство. Утечка жидкости из цилиндра предотвращается манжетой и прессшпановой прокладкой.

Рис. 2. Гидравлическое приспособление для разъема съемных прессформ

Мощность приспособления определяется давлением рабочей жидкости и диаметром плунжера и может быть подобрана в соответствии с габаритами прессформы, подвергаемой разъему на данном приспособлении, и усилиями, необходимыми для ее разъема. Вывертывание резьбовых знаков из отпрессованных деталей может производиться на приспособлении, изображенном на рис. 3. Наличие трех шестерен позволяет получить одностороннее вращение маховика и патрона, в который зажимается ключ или отвертка. В случае вывертывания резьбовых знаков из изделий непосредственно в прессформе или из труднодоступных участков полости изделия применяется приспособление, приведенное на рис. 4.

Рис. 3. Приспособление для вывертывания резьбовых знаков

Рис. 4. Приспособленце для вывертыв ания резьбовых знаков

С помощью гибкого вала, связанного со шпинделем системой конических шестерен, вращательное движение электродвигателя передается оправке. Для этого, надев ключ на квадратный торец резьбового знака и слегка нажимая на приспособление до зацепления оправки с осью шестерни, вывертывают знак из изделия.

Рис. 5. Приспособление для предотвращения деформации плоских пластмассовых изделий

Устранение деформации плоских деталей или предотвращение усадки полых изделий достигается путем применения так называемых антикоробителей. Принципиальная схема устройства антикоробителя для плоских деталей приведена на рис. 5. Путем поворота эксцентрика, закрепленного на оси, верхняя подвижная плита приспособления, перемещаясь по колонкам, зажимает изделие.

Рис. 6. Приспособление для предотвращения деформации изделий с глубокими полостями

Конструкция приспособления допускает возможность регулирования закрытой высоты хода в зависимости от толщины изделия. Для пластмассовых изделий, имеющих большие габариты и глубокие полости, конструируются специальные приспособления с принудительным съемом охлажденных изделий. Одно из таких приспособлений состоит из двух плит, оправки и рычагов. Изделие сразу же после извлечения из прессформы надевается на оправку антикоробителя. После охлаждения плита посредством рычагов, поднимаясь вверх, снимает изделие с оправки. Для съема охлажденных изделий с оправки возможно применение эксцентрикового устройства. Поворотом рычага два эксцентрика, насаженных на общую ось, приподнимают плиту съема. Наличие уклона на вертикальных поверхностях оправки позволяет в дальнейшем снять изделие руками.

Рис. 7. Эксцентриковое приспособление для снятия охлажденных изделий

При симметричном расположении допусков на неточность изготовления изделий размеры оправок делаются по их номинальным размерам. Для изделий, имеющих односторонний допуск, размеры оправки принимаются в пределах середины поля допуска. Операции зачистки облоя на пластмассовых изделиях производятся Вручную с помощью напильников и надфилей и механически — с применением различных станков и приспособлений.

Рис. 8. Станок для зачистки облоя на пластмассовых изделиях

На рис. 8 изображен станок, в кулачковом или цанговом патроне которого может быть закреплено само изделие или режущий инструмент для зачистки. Шпиндель станка получает вращательное движение через конусные текстолитовые диски. Если изделие зажимается в патроне, то рабочее вращение Сообщается шпинделю через верхний диск при нажатии ногой педали. Быстрый останов шпинделя при освобождении педали обеспечивается тормозным пальцем и нижним диском под действием пружины. При навертывании изделия на резьбовую оправку шпинделю необходимо вместо быстрого останова сообщить обратное вращение для свертывания изделия с оправки; в этом случае тормозной палец выдвигается и при освобождении педали шпиндель получает обратный ход. Рабочее число оборотов шпинделя — 600 в минуту, производительность станка -от 100 до 200 изделий в час. Для зачистки односторонне направленного грата по периметру прямоугольной детали применяется полуавтоматический станок, схема которого приведена на рис. 9. Изделия вручную укладываются в определенном положении в гнезда транспортерной цепи. По мере продвижения обе стороны изделия подвергаются механической обработке шлифовальными кругами, а образовавшиеся на нем фаски зачищаются дисками. Продолжая движение дальше, изделие с помощью кулачка поворачивается вокруг вертикальной оси на 90°, и шлифовальными кругами и дисками производится обработка и зачистка двух других сторон изделия. Готовые изделия с отполированными фасками по лотку подаются на следующие операции. Очистка изделий от пыли осуществляется сжатым воздухом через штуцера. Вращательное движение шлифовальные круги получают от электродвигателя через цилиндрический редуктор и эластичные муфты. Величина фасок, снимаемых на изделии, устанавливается с помощью регуляторов. Транспортер получает поступательное движение от двигателя через клиноременную передачу, червячный редуктор и цепную передачу. Для придания фаскам изделия блеска диски периодически смачиваются мастикой из бачка. Удаление пыли производится с помощью откосов вытяжной вентиляции. Полуавтоматический станок конструкции Кулакова, предназначенный для обработки круглых деталей различной высоты и диаметра, состоит, из узла шлифовальных кругов и транспортного устройства. В последнее входят: приводной диск, ведомый диск, транспортерная лента, прижимы, прижимная планка и направляющая. Изделие вставляется вручную облоем вниз на стол станка между транспортерной лентой и направляющей. Захватываемое движущейся транспортерной лентой изделие, получая вращательное движение, перемещается вдоль стола станка. Вращающиеся со скоростью 2500-3000 см/мин шлифовальные круги в момент прохода изделий снимают с них облой. Величина фаски, образующейся на изделии, регулируется перемещением оси вращения шлифовальных кругов относительно зазора между столом и направляющей. Другая конструкция станка предназначена для обработки деталей цилиндрической и конической формы диаметром от 35 до 80 мм и высотой 15-45 мм.

Рис. 9. Схема работы полуавтоматического станка

На корпусе стайка закреплен электродвигатель, который через клиноременную передачу приводит во вращение шлифовальный круг, а через редуктор — приводной диск с резиновой прокладкой. Неподвижные конические диски обеспечивают направление обрабатываемой детали. Деталь, подвергаемая обработке, укладывается на лоток, затем захватывается приводным диском и проталкивается между коническими дисками. Приводной диск, прижимая детали посредством резиновой прокладки, поворачивает их вокруг своей оси и одновременно перемещает относительно конических дисков. Величина обрабатываемой на-детали фаски регулируется посредством изменения зазора между торцовыми поверхностями внутреннего конического диска и шлифовального круга. Ось вращения шлифовального круга смещена относительно оси вращения приводного диска, что дает возможность наиболее полно использовать рабочую поверхность шлифовального круга. Хорошие результаты при зачистке массовых бытовых изделий достигаются применением галтовочных барабанов. Обычно такие барабаны состоят из двух металлических или деревянных торцовых стенок, обтянутых металлической сеткой, что позволяет отделяемому от изделий облою свободно высыпаться. Изделия, подлежащие обработке, совместно с дубовыми брусками размерами 40X40X100 мм загружаются в галтовочный барабан и в течение 15-30 мин подвергаются обработке. Партия мелких деталей в зависимости от размеров барабана может составлять 10-12 тыс. штук. Реклама:Читать далее:Изделия из пластических массСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|