|

|

Категория:

Модернизация металлорежущих станков Далее: Совмещение видов обработки Оснащая токарные станки соответствующими устройствами, изменяя конструкции существующих инструментов и приспособлений, т. е. комплексно модернизируя систему СИП, можно производить на них обработку деталей давлением. Обработка металлов давлением основана на их способности пластически деформироваться в холодном состоянии. По сравнению с обработкой металлов резанием холодная обработка давлением обладает многими преимуществами. В их числе высокая производительность вследствие повышенных режимов обработки, отсутствие отхода металла в стружку, а также повышение физико-механических свойств обработанной поверхности. После сравнительно несложной технологической модернизации токарные станки получают возможность обрабатывать методом пластической деформации детали с поверхностями самого разнообразного профиля.

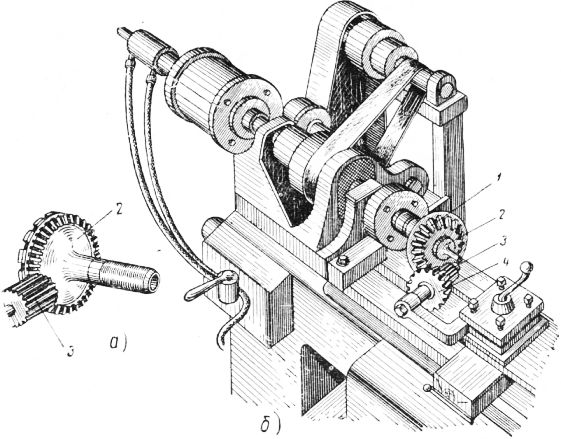

Рис. 1. Холодное накатывание торцовых зубьев на токарном станке: Холодное накатывание резьб и зубьев шестерен. На Турбомоторном заводе для накатывания торцовых зубьев на массовой детали дизель-моторов — тарелке клапана—комплексно модернизирована вся система СИП: технически устаревший токарный станок модели ТН-15 дополнен конической зубчатой передачей, инструмент (резец) заменен на накатник, вместо приспособления с ручным зажимом установлена цанга с пневматическим приводом. Образование полного профиля зубьев происходит всего лишь за несколько оборотов детали. Схема накатывания показана на рис. 1. Деталь вставляется в цанговый патрон, неподвижно соединенный с большой конической шестерней. Малая коническая шестерня, на оси которой закреплена накатка, при помощи резцедержателя подается влево — до зацепления с большой шестерней. При включении вращения шпинделя его движение передается через шестерни к инструменту — накатке. Вдавливаясь в торец детали, накатка быстро наносит на нем зубья нужного профиля.

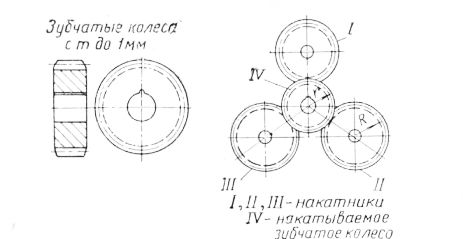

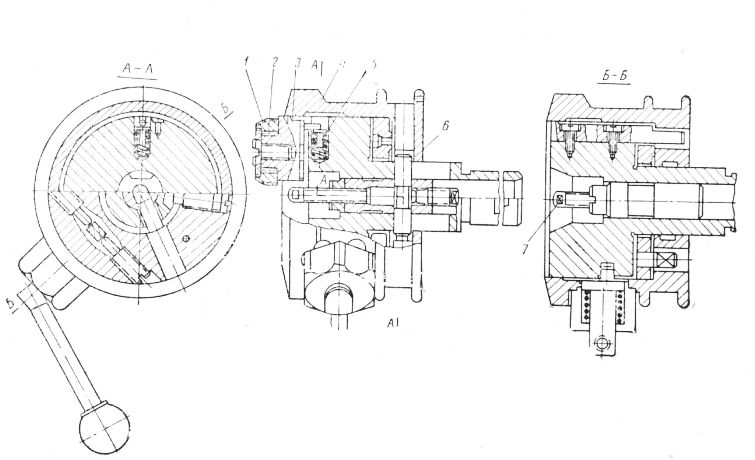

Рис. 2. Схема холодной накатки зубьев цилиндрических шестерен на токарном станке. Вместо зубонарезания на специальных дорогостоящих станках профили зубьев цилиндрических шестерен с модулем до 1 мм могут накатываться на модернизированных токарных станках. Процесс накатывания осуществляется с помощью закаленных накатников, представляющих собой шестерни того же модуля. Схема холодной накатки зубьев цилиндрической шестерни показана справа на рис. 2. Приспособление устанавливается на каретке токарного станка типа 1Д62. На вертикальной стенке приспособления под углом в 120° размещены три суппорта с накатывающими инструментами (накатниками), торцовые поверхности которых находятся в одной плоскости. Радиальное перемещение суппортов при установке инструментов на размер осуществляется от винтов и контролируется индикатором. Обрабатываемая шестерня или набор шестерен устанавливаются в центрах станка и приводятся в движение от шпинделя. Приспособление, перемещаясь в осевом направлении от торца заготовки в сторону передней бабки, накатывает профили зубьев. Высота зубьев у инструментов, работающих полным профилем, задается равной 2,3 модуля. Высота головки зуба задается в пределах 0,52—0,53 полной высоты зуба инструмента. При выбранной схеме накатывание зубьев производится тремя роликами, расположенными под углом в 120°. Вследствие этого от диаметра выступов инструмента зависит минимальный диаметр впадин обрабатываемой шестерни. Если между наружным диаметром накатываемой шестерни и диаметром впадин накатного ролика оставить миллиметровый зазор (чтобы не было работы в распор), то можно дать следующую формулу, определяющую зависимость между начальными диаметрами заготовки и инструмента, Холодное накатывание зубьев мелкомодульных цилиндрических шестерен на модернизированных токарных станках является высокоэффективным технологическим процессом, в 8—10 раз превышающим по производительности зубофрезерование. Накатывание резьбы с помощью специальных головок, устанавливаемых на токарные или револьверные станки, относится к наиболее производительным методам образования резьбы. При этом возможно совмещение операций точения заготовок резцом, закрепленным в суппорте, с операцией накатывания резьбы невращающейся головкой, установленной в пиноли задней бабки или в гнезде револьверной головки при помощи специальной выдвижной державки. Конструкция резьбонакатной головки НГ-3, созданной заводом «Фрезер», показана на рис. 3. Эта головка предназначена для накатывания основных и мелких метрических резьб диаметром от 6 до 14 мм. Профиль резьбы образуется с помощью трех роликов, свободно вращающихся по игольчатым роликам, на подпружиненных кулачках. Резьбонакатные ролики различаются по шагу резьбы и пригодны для накатывания резьбы своего шага независимо от ее направления и диаметра, что определяется установочными винтами и положением кулачков.

Рис. 3. Головка для накатывания резьб на токарных станках. При повороте наружного кольца головки кулачки сходятся в радиальном направлении или расходятся, соответственно увеличивая или уменьшая диаметр резьбы. Выбор кулачков и роликов определяется размерами накатываемой резьбы. Заготовки под накатывание протачиваются на определенные размеры. Накатывание происходит следующим образом: после протачивания диаметра заготовки под резьбу и снятия фаски суппорт с резцом отводится от детали. Резьбонакатная головка подается с помощью маховичка задней бабки на деталь и происходит принудительное накатывание первых ниток резьбы. После этого головка самозатягивается по резьбе детали и выходит из выдвижной державки. Выключение резьбонакатной головки достигается от упора, размещенного внутри отверстия корпуса головки и устанавливаемого на требуемую длину. Упираясь в торец детали, упор через штифт как бы оттягивает назад вправо наружное кольцо. Кулачки выходят из контакта с его внутренней поверхностью и под действием пружин расходятся от оси головки, полностью освобождая обрабатываемую деталь.

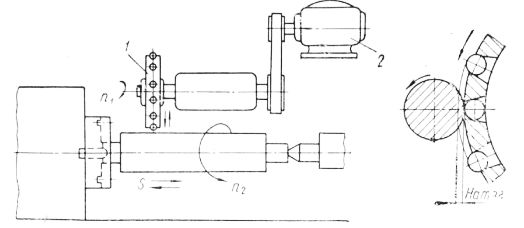

Рис. 4. Схема комплексной модернизации системы СИП для им-пульсно ударной шариковой обработки на токарном станке. Процесс накатывания должен происходить при обильной смазке чистым сульфофрезолом. По сравнению с резьбонарезанием накатывание обеспечивает более высокую производительность труда и наилучшие физико-механические свойства обработанной поверхности. На токарных станках, модернизированных по схеме, изображенной на рис. 4, осуществляется ударно-импульсное наклепывание поверхностей вращения специальным шариковым инструментом-упрочнителем конструкции М. И. Кузьмина. Подобные упрочнители могут использоваться и на различных шлифовальных станках. Обрабатываемая поверхность наклёпывается на глубину от десятых долей до 1,2—1,4 мм (в зависимости от интенсивности режима обработки и способности металла детали сопротивляться пластическому деформированию). Упрочнение поверхностей при наклепывании основано на использовании импульсов ударной силы шариков, свободно сидящих в гнездах инструмента, в сочетании с использованием явления «натяга», т. е. выступания шариков над поверхностью обрабатываемой детали. Упрочнитель может наносить шариками по изделию до 1 000 000 ударов в минуту. Исследования, проведенные в Уральском политехническом институте, показали, что чистота обработки и степень наклепа поверхности зависят от величины ударной силы и количества ударов шариков, приходящихся на единицу поверхности.

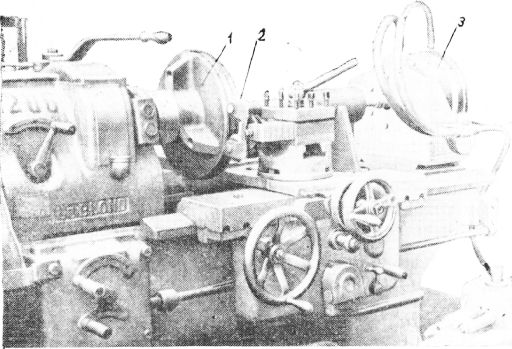

Рис. 5. Комплексная модернизация системы СИ для осуществления давилтных работ. Коэффициент к учитывает размеры детали и упрочнителя. Чистота поверхности при центробежной ударной шариковой обработке в отдельных случаях достигает 10 класса. Новый процесс наклепывания поверхностей на токарных станках осуществляется при модернизации всех элементов системы СИП. Модернизация токарного станка заключается в замене верхнего суппорта на механизированную установку, в которой размещен упрочнитель, приводимый во вращение от индивидуального электродвигателя 2 через ременную передачу. Обычные токарные инструменты заменяются принципиально новыми инструментами. Как видно из схемы, упрочнитель может обрабатывать не только внутренние, но и наружные поверхности вращения. Приспособление при этом следует ставить быстродействующее. На модернизированных токарных станках можно также успешно осуществлять и.различные давильные работы. На рис. 5 изображен физически устаревший токарный станок фирмы «Лe-Блонд», подвергшийся комплексной технологической модернизации, в результате которой он превращен в высокопроизводительный станок для профилирования ободьев детских велосипедных колес. Модернизация затронула все элементы системы СИП. Станок оснащен пневматическим устройством для быстрого перемещения пиноли задней бабки. Инструментом вместо резца служат свободно вращающиеся ролики, установленные своей оправкой в резцедержатель. Приспособление для установки детали специально изменено в соответствии с размерами обрабатываемого профиля. Профилирование обода колеса заключается в выдавливании на его периферии корытообразного ложа для размещения шины. Рабочий ход — поперечная подача, во время которой ролики, вдавливаясь во вращающуюся деталь, образуют на ней фасонное кольцевое углубление. По сравнению с ручным профилированием работа на модернизированном токарном станке оказалась производительнее в 16 раз (и это при значительном улучшении качества обработки). Реклама:Читать далее:Совмещение видов обработкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|