|

|

Категория:

Глубокое сверление Под огранкой при глубоком сверлении понимают разновидность вибрационных следов на обработанной поверхности отверстий, способных изменить макроформу отверстий, превращая их из поверхностей круговых цилиндров в сложные поверхности с чередующимися выступами и впадинами — граненые поверхности. Иногда эти следы почти не ощутимы и представляются как оптический обман. Довольно часто на обработанной поверхности образуются хорошо заметные впадины и выступы, причем в большинстве случаев они расположены по винтовой линии. Поэтому этот вид огранки называют иногда винтовым. Как правило, огранка возникает постепенно, нарастая к выходному торцу обрабатываемой заготовки. Винтовые поверхности в большинстве случаев оказываются многозаходными. Причем, если число заходов z нечетное, то в поперечном сечении просверленного (расточенного) отверстия образуется не окружность, а замкнутая фигура с нечетным числом впадин и выступов. Поэтому при обмере отверстий звездкой в этом случае невозможно определить перепады в размерах выступов и впадин, так как измерительные ножки звездки базируются одновременно на впадину и противоположный выступ. Это создает впечатление, что обмеряемое отверстие представляет не граненую поверхность, а правильный круговой цилиндр. При четном числе заходов z легко обнаружить вместо кругового цилиндра искаженную огранкой поверхность. Иногда вместо винтовой поверхности образуются впадины и выступы, направленные параллельно оси просверленного отверстия. В ряде случаев огранка получается настолько выразительной, что на выходном торце заготовки образуется профиль отверстия, напоминающий профиль специальной многошлицевой втулки или нарезного канала стрелкового оружия. При кольцевом сверлении тоже образуется огранка, причем не только на поверхности просверленного отверстия, но и на высверливаемом стержне. Обмеры огранок отверстий и стержней показывают, что впадины отверстий совпадают с выступами на спаренных стержнях. Винтовая огранка, возникающая на поверхности отверстия в конце прохода, у длинных деталей имеет шаг примерно постоянный по величине. Если огранка образуется вначале прохода, то шаг ее непостоянен.

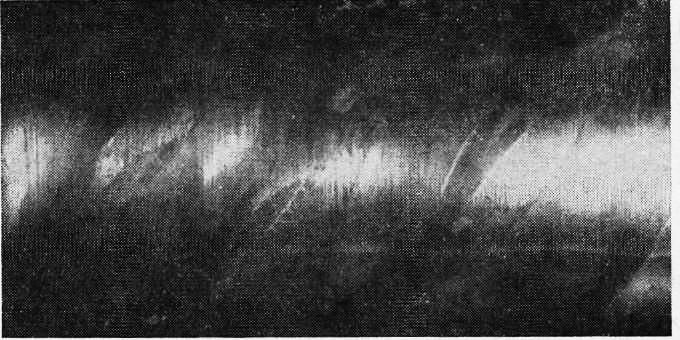

Рис. 1. Слабые следы огранки на поверхности просверленного отверстия

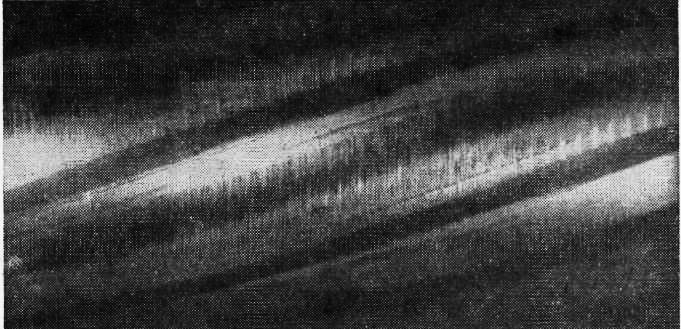

Рис. 2. Отчетливые следы огранки, полученные при глубоком сверлении

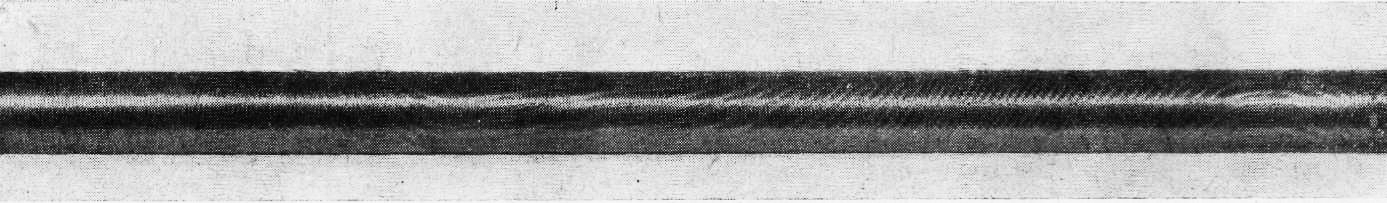

Рис. 3. Огранка на высверленном стержне при сверлении с низкими скоростями резания

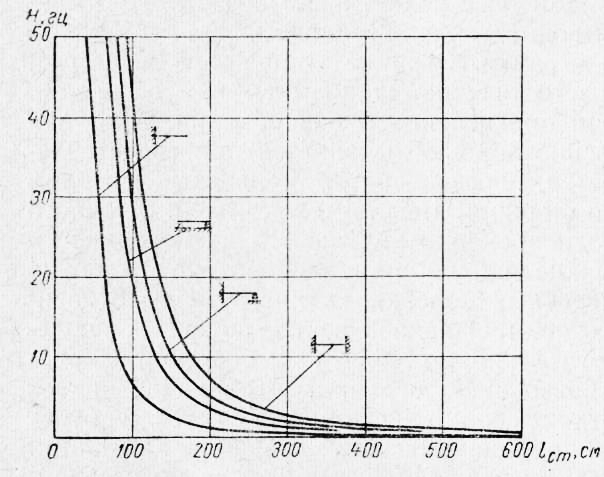

При сверлении с небольшими скоростями резанья было зафиксировано несколько случаев, когда изменялся не только шаг, но и направление винтовой линии огранки. Появление при глубоком сверлении огранки на первый взгляд не представляет ничего опасного, так как она может быть выведена за счет припуска на последующую обработку. Однако при растачивании, особенно при чистовом растачивании плавающими пластинами, огранка копируется и поэтому для ее выведения приходится применять несколько проходов. Наиболее надежно, но недостаточно производительно, огранка выводится хонингованием. Механизм образования огранки. Огранка появляется не всегда. Замечено, что наиболее часто огранка появляется при сверлении инструментами, не имеющими определенности базирования. Механизм образования огранки особенно хорошо выявляется при сопоставлении спаренных поверхностей просверленного кольцевым сверлом отверстия и высверленного стержня. Действительно, если от одного резца кольцевого сверла одновременно получаются на поверхности отверстия выступ, а на стержне впадина или наоборот, то это можно получить только при поперечных колебаниях инструмента относительно обрабатываемой заготовки. Однако не всякое поперечное колебание инструмента, а следовательно, и стебля, на котором он закреплен, может привести к образованию огранки. Огранка возникает в тех случаях, когда частота колебаний инструмента со стеблем будет примерно одного и того же порядка с частотой вращения заготовки. Если частота вращения инструмента со стеблем будет очень высокой, то вибрации, очевидно, не создадут огранки, а только снизят чистоту обработки. Учитывая это, было обращено внимание на выявление влияния способа закрепления стебля во входной втулке маслоприемника и в передней направляющей стойке, когда сверло работало с наружным отводом стружки, на механизм образования огранки. Расчеты показали, что способы закрепления стеблей, особенно при работе с длинными стеблями, оказывают незначительное влияние на частоту их колебаний. На рис. 4 приведены основные частоты колебаний стебля, предназначенного для сверла dc = 80 мм, в зависимости от способа его закрепления. Как видно из рисунка, частоты колебаний резко снижаются при возрастании длины выдвижения стебля 1С, но, начиная с длины выдвижения стебля более 2 м, разница в частотах колебаний при различных способах его закрепления становится незначительной. Этот вывод хорошо согласуется с опытом образования огранки с постоянным шагом винтовой линии в конце прохода при большой длине выдвижения стебля. Данные расчета подтверждаются и другими наблюдениями за огранкой. Так, например, было установлено, что появление винтовой поверхности наблюдается только тогда, когда отношение частоты

Рис. 4. Зависимость частот собственных изгибных колебаний стебля (dcm нар = = 70 мм, dcult вн =56,7 мм) от длины его выдвижения и способа закрепления

Высказанные наблюдения нашли подтверждение в работах А. А. Кустова, который занимался исследованием обрабатываемости точением с применением «тока проводимости» для повышения чистоты обработанных поверхностей. При обточке на низких скоростях резания с применением переменного или пульсирующего тока на обработанной поверхности образовывался узор или сетка, имеющая вид правильно чередующихся блестящих винтовых линий. Несколько раньше А. А. Кустова аналогичной работой занимался Б. М. Аскинази, который также получал узоры самого различного характера, например в виде художественной росписи под дерево. При использовании постоянного тока (по величине и направлению) сетки или узоров не было. Наблюдения во время опытов за зоной резания с помощью механического стробоскопа показали, что режущая кромка резца, имея малую тепловую инерцию, нагревалась периодически с частотой, равной 100 периодам в секунду. А. А. Кустов указывал, что обработанная поверхность детали при возникновении сетки имела чередование блестящих и матовых участков, причем матовые участки были несколько заниженными по отношению к блестящим участкам. При сверлении, когда стебель приходит в колебательное движение, происходит явление, аналогичное образованию сетки. Углубления периферийных режущих кромок сверла с частотой собственных колебаний стебля создают условия для образования огранки. На рис. 4 можно наблюдать чередование блестящих винтовых полос с темными винтовыми поверхностями. Из рисунка видно, что светлые полосы имеют чистоту обработки выше, чем темные поверхности, на которых в ряде случаев заметны впадины. Светлые полосы меньше углублены, чем темные. При сверлении образование огранки происходит в более сложных условиях. Особенно это заметно при небольших вылетах инструмента. Из рис. 5 видно, что при изменении длины стебля с 1 до 2 м частота колебаний изменяется от 30 до 5 гц, т.е. в шесть раз. Причем следует иметь в виду, что изменение частоты происходит плавно (бесступенчато). Поэтому, если производить подсчет числа заходов винтовой линии по формуле, то величину z можно получать не только дробной, но и целой. Выше было указано, что при целом числе заходов выступы и впадины при огранке располагаются вдоль образующих обработанных поверхностей. На рис. 5 показаны переходы от винтовых линий к параллельным линиям. Эти переходы могут сопровождаться изменением наклона волн огранки в противоположную сторону. Видимо, при возникновении узоров в виде художественной росписи под дерево процесс обточки происходил с плавным изменением величины г. Узоры огранки, образованные на поверхности высверленного стержня (рис. 5), действительно подобны росписи под дерево. При сверлении явления поперечных колебаний стебля сложны еще и потому, что здесь на колебания основного тона могут накладываться колебания других частот. Механизм образования огранки во многом аналогичен зубофрезерованию методом огибания. Причины возникновения огранки. Если механизм образования огранки представляется достаточно определенным, то причина поперечных колебаний стебля пока выяснена совершенно недостаточно. Хорошо известен факт неравномерности подач (особенно медленных подач), применяемых на металлорежущих станках. Видимо, это положение должно быть принято во внимание и при установлении причины поперечных колебаний стеблей при сверлении (и растачивании) глубоких отверстий. Сверление всегда происходит с работой стеблей на сжатие, т.е. на продольный изгиб. При этом стебель испытывает неравномерную нагрузку, которая может быть вызвана первоначально не только различными условиями сопротивления сил трения продвижению стеблевой бабки при осуществлении подачи, но и продольной разнообра-батываемостью материала заготовок. Замечено, что появившаяся огранка очень редко пропадает. Обычно она имеет тенденцию к усилению и наиболее отчетливо проявляется в конце сверления. Это может быть объяснено не только резким снижением жесткости стебля, но и некоторым копированием следа огранки направляющими инструмента или его калибрующими кромками. Интересно было бы провести исследования огранки при глубоком растачивании с применением стеблей, работающих на сжатие и на растяжение. В последнем случае, по всей вероятности, огранка должна возникать реже и проявляться не так отчетливо, как при продольных изгибах стеблей. Поведение различных типов инструментов. Было замечено, что инструменты, применяемые при глубоком сверлении, имеют неодинаковую склонность к образованию огранки. Сверление заготовок длиной до 1,5 м при скоростях резания до 250 м/мин сверлами, имеющими определенное базирование (одно-, двух- и трехкромочные сверла), никогда не сопровождалось появлением огранки. Огранка возникла при глубоком растачивании отверстий и при сплошном и кольцевом нескоростном сверлении. Особенно часто огранка появлялась при больших длинах сверления и растачивания в конце проходов. Особый интерес представляет склонность образовывать огранку инструментов, не имеющих определенности базирования. Когда же применили сверла, работающие методом деления подачи, то огранка стала частым явлением и ею пришлось специально заняться. Сразу же было обращено внимание на то, что появление огранки зависит от типа инструмента. Анализ базирования инструмента при сверлении показал, что сверла, работающие методом деления подачи (использовались двух- и трехрезцовые сверла), базируются на режущем конусе сверла: они не прижаты поперечными силами к стенкам отверстий. Подобное базирование напоминает шаровую опору, которая, как известно, не может оказывать заметного сопротивления поперечным колебаниям стебля. Поэтому в начале работ по борьбе с огранкой представлялось, что если сверло искусственно отключить от стебля таким образом, чтобы оно не совершало поперечных колебаний вместе со стеблем, то огранка появляться не будет. Были изготовлены сверло и расточная головка, которые имели шарнирные соединения со стеблем. Однако испытание шарнирного соединения сверл и расточных головок не дало ожидаемых результатов. Кроме того, конструктивно такие инструменты выглядели значительно сложнее обычных сверл и расточных головок. По сравнению со сверлами, работающими методом деления подачи, инструменты, работающие методом деления ширины резания, «сползают» с режущего конуса, прижимаясь все время к опорным направляющим. Причем, чем сильнее происходит прижим к направляющим, тем реже и меньше возникает огранка. Особенно убедительным был опыт растачивания глубоких отверстий расточными головками с подпружиненными направляющими. Огранка появлялась каждый раз в том случае, когда были ослаблены пружинные направляющие. Этот факт послужил основанием для создания упругих муфт, оказавшихся эффективным средством для борьбы с огранкой. Упругие муфты. Промежуточным звеном между сверлом (расточной головкой) и стеблем являются упругие муфты. Их можна рассматривать как упругие передние опоры стебля при сверлении отверстий. Упругие муфты можно изготовлять вместе со сверлом или стеблем, но подобные конструкции были бы нетехнологичными. Упругая муфта состоит из корпуса, представляющего полую втулку с нарезанными концами: левый конец соединяется со сверлом, а правый со стеблем. В средней части корпуса муфты имеется несколько пазов для размещения в них пружинных направляющих 2> армированных твердым сплавом ВК8. Между корпусом и направляющими размещены пружины 3. Хорошо зарекомендовали себя арочные пружины, которые для повышения долговечности вставляются в каждый паз по 2-3 шт. Пружинные направляющие стягиваются проволокой (0 2 мм). При шлифовании арочные пружины удаляются, а вместо них вставляются жесткие прокладки определенных размеров. Хвостовик под сверло имеет два центрирующих пояска, между которыми расположена одноходовая специальная резьба прямоугольного сечения. У центрирующего пояска диаметра d расположен упорный бурт. Характерной особенностью данного крепления является наличие широкой впадины и узкого выступа резьбы. Этот вид крепления можно представить как специальную многоходовую резьбу, у которой оставлен только один ход. Может показаться, что такая резьба нетехнологична, так как требует много времени на срезание лишних ходов. Однако это не так, если учесть, что на такой хвостовик, нарезанный только один раз, могут навинчиваться много сверл. Внутренняя резьба сверла весьма технологична, так как требует прорезания только одной узкой винтовой канавки. Корпус сверла при подобной резьбе становится более жестким. Такое крепление обеспечивает быстрое навинчивание и свинчивание сверл. Кроме того, здесь отсутствует тенденция к заклиниванию. Хвостовик под стебель у упругой муфты имеет старую конструкцию хвостовиков, применяемых для сверл. Как видно из описания конструкции, упругие муфты весьма просты и компактны, а опыт их эксплуатации показал, что они являются надежной опорой для стебля и инструмента. Упругие муфты в какой-то степени создают беззазорные соединения (пружинный распор) сверла в просверленном отверстии, не допуская поперечных колебаний стебля со сверлом, отодвигая передний «шарнир» стебля на упругую муфту и тем самым устраняя огранку при сверлении. Однако было бы неправильным считать, что упругие муфты являются только средством борьбы против огранки. Они благотворно влияют на весь процесс сверления (или растачивания), так как при применении их улучшаются микро- и макроформы обработанных поверхностей и, по всей вероятности, повышается стойкость режущих инструментов. Реклама:Читать далее:Сверление отверстий среднего диаметраСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|