|

|

Категория:

Глубокое сверление Подготовка заготовки. Наиболее часто заготовки средних размеров, предназначенные для глубокого сверления, изготовляются ковкой или прокаткой. Размеры заготовки зависят от многих факторов. Специфическими же для глубокого сверления являются следующие факторы: Эти факторы необходимо учитывать при установлении окончательных наружных размеров заготовки и диаметра сверления dc. Предварительная обработка заготовки под операцию глубокого сверления зависит во многом от принятого метода крепления ее при сверлении и от применяемого оборудования и оснастки. Характер производства при глубоком сверлении принимается серийным и крупносерийным. Сверление проводится на станках, предназначенных для скоростной обработки соответствующего размера заготовок. Разберем случай, когда материал заготовки обладает хорошей прокаливаемостью, а твердость, полученная после термообработки, позволяет успешно производить сверление. При этом заготовка может поступать на операцию сверления с обработанными торцами, центрирующими шейками и контрольными поясками. Полную обточку после термообработки перед сверлением можно не производить, если заготовка не имеет большого биения и сверление будет осуществляться с одновременным вращением инструмента и обрабатываемой детали. Следует иметь в виду, что перед термообработкой всегда производится обработка заготовки поверху, так как черновины могут явиться причиной образования закалочных трещин. Для испытания свойств материала после термообработки на обоих торцах заготовки предусматриваются темплеты (диски). В ряде случаев темплеты назначаются и для повторных испытаний и потому могут существенно удлинять заготовку. После испытания лишний материал с концов заготовки отрезается. Наружные поперечные размеры заготовки зависят от чистовых размеров детали и припусков на последующие операции. При глубоком сверлении наружные размеры заготовки могут быть увеличены за счет специальных припусков АН, предусматривающих компенсацию увода при сверлении. При двустороннем сверлении устранение увода (уступов, излома оси) необходимо производить за счет припуска на отверстие, т.е. за счет уменьшения диаметра сверления. Как выяснено было выше, уводы оси отверстия имёют тенденцию возрастать от входного торца, где они равны нулю, к выходному торцу заготовки. Поэтому очень важно иметь представление о том, с какой стороны заготовки будет производиться сверление, так как компенсирующий припуск не должен быть постоянным по всей длине обрабатываемой детали. Назначать его нужно сообразно величине допустимых уводов на отдельных участках заготовки. Если заготовка изготовляется из круглого проката, то компенсирующий припуск будет влиять на увеличение диаметра проката, если из поковки, то имеется возможность более рационально распределить припуск на заготовке. Особенно важно распределить правильно припуск на конической заготовке, проходящей термообработку. Коническую заготовку следует сверлить со стороны большего диаметра. В этом случае заготовка для сверления может иметь меньший вес, так как компенсирующий припуск в основном будет расположен со стороны меньшего диаметра обрабатываемой детали. Термообработку при этом необходимо производить после глубокого сверления. Заготовки должны иметь темплеты для испытаний материала после термообработки. Поэтому они длиннее заготовок, применяемых при сверлении деталей после их термообработки. В этом случае перед технологами стоит вопрос, проводить ли полную наружную обточку заготовки перед сверлением, так как при получении увода (для того чтобы вывести разностенность) все равно необходимо обтачивать заготовку от отверстия. Практически поступают следующим образом: если заготовка при сверлении должна вращаться с высокой угловой скоростью, то наружную обточку назначают. Наружную обточку производят и при получении заготовки свободной ковкой, с тем чтобы иметь возможность выявить наружные дефекты после ковки. В этом случае удалить неглубокие поверхностные дефекты можно путем «передачи центров», т.е. поперечным смещением оси заготовки. Когда производство заготовок хорошо отлажено, то поверхностные дефекты, подлежащие удалению, встречаются сравнительно редко и потому заготовки, если они проходят глубокое сверление с вращением на невысоких угловых скоростях, можно полностью не обтачивать поверху. Однако надо всегда иметь в виду, что наружное обтачивание, кроме возможности обнаружения дефектов, сокращает биение и коробление заготовок при сверлении. Биение следует проверять на станке с отпущенными кулачками у промежуточных люнетов.

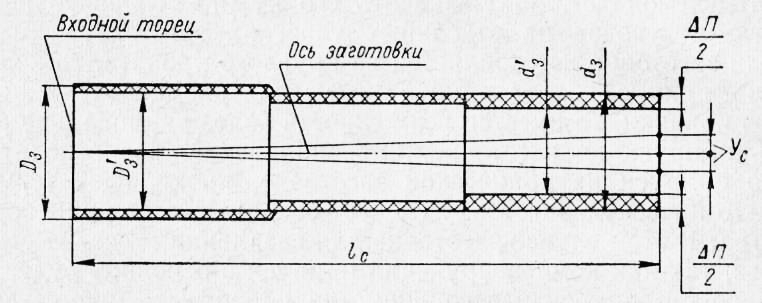

Рис. 1. Распределение припуска, компенсирующего увод на наружной поверхности заготовки

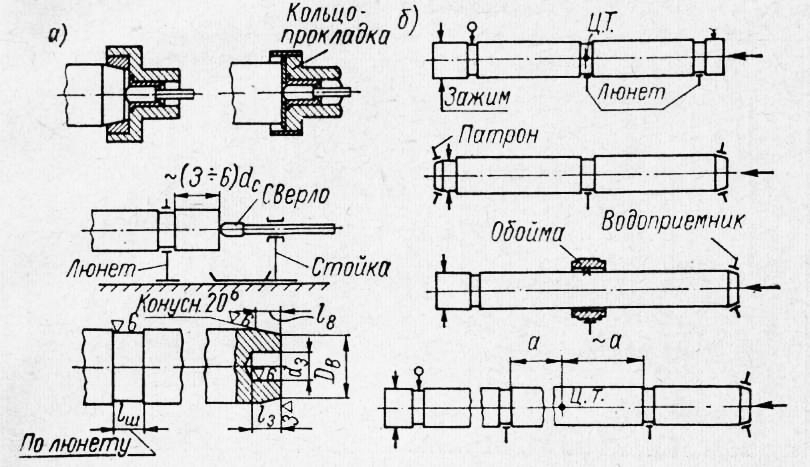

Иногда заправочное отверстие делают с небольшим конусом, с тем чтобы в момент врезания режущего торца сверла в материал калибрующие кромки инструмента подготовили базу под опорные направляющие. Врезание сверла в этом случае будет плавным, беа ударов. Заправку отверстий следует выполнять не на станке глубокого сверления, а на токарном или центровочном станках. Только тяжелые заготовки экономически целесообразно заправлять на станках^глу-бокого сверления с использованием заправочных суппортов.

Рис. 2. Примеры подготовки заготовок под глубокое сверление (а) и различные случаи сверления длинных заготовок на проход (б)

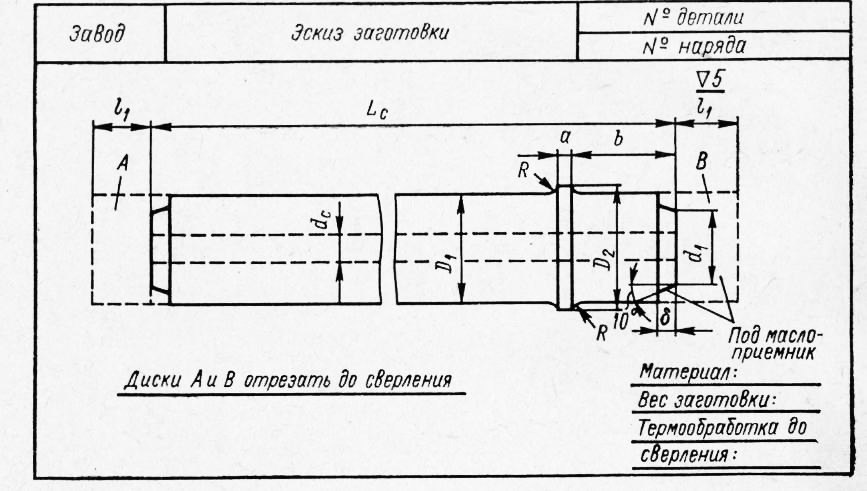

Если процесс глубокого сверления хорошо отлажен и врезание сверл в заготовку не вызывает повышенного расхода инструмента, то расточку отверстий под заход производить не следует, так как эта работа достаточно трудоемкая. На рис. 2 приведены эскизы загбтовок под сверление для различных случаев работы, а на рис. 3 дан типовой эскиз заготовки (после термообработки), предназначенной для обработки в коническом центрирующем патроне и в маслоприемнике с коническим уплотнением. Во избежание поломки режущих кромок инструмента при его выходе из изделия следует подрезать выходной торец заготовки. При обработке заготовок сверлами с наружным отводом стружки входной торец не должен иметь уплотнения, так как в этом случае маслоприемник отсутствует. центрирующие и промежуточные шейки устанавливаются на люнеты скольжения, то чистота их поверхностей должна быть не ниже V7. При этом эллиптичность центрирующих шеек не должна превышать допусков ходовой посадки 3-4-го класса точности. Подготовка станка. Выбираемый для проведения работы станок должен иметь необходимые технические данные. Особое внимание при выборе станка следует обратить на наличие защитной и контрольной аппаратуры. Для большей конкретности изложения условно примем, что выбираемый станок должен быть подготовлен для сверления отверстия 0 70 мм с внутренним отводом стружки в заготовке, показанной на рис. 3.

Рис. 3. Типовой чертеж заготовки для сверления

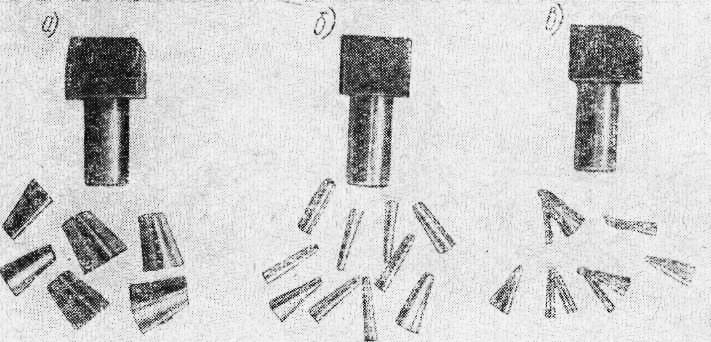

Заготовка представляет жесткую, обточенную поверху деталь, подобную по форме круговому цилиндру. Относительная длина ее невелика (б; = 7,5). Здесь мы имеем типичный случай детали, которую удобно сверлить скоростным методом на станках токарного типа. Для установки и закрепления заготовки на станке требуется подобрать следующую оснастку. Как указано в гл. Ill, маслоприемники без вращения направляющей втулки несколько предпочтительнее маслоприемников с вращающейся направляющей втулкой. Здесь выбран второй тип маслоприемника, так как обрабатываемая заготовка короткая, а следовательно, машинное время Тмаш мало. Выбранная конструкция маслоприемника имеет быстрый ручной подвод и отвод пиноли, что сокращает вспомогательное время и облегчает работу оператора. Одним из важных мероприятий подготовки станка является правильный выбор насоса для обеспечения транспортирования стружки из зоны резания. Существует много рекомендаций относительно необходимого объема охлаждающей жидкости, которую насос должен подводить к зоне резания в зависимости от диаметра сверления. Однако многочисленные наблюдения за работой станков при сверлении указывают на то, что кроме диаметра сверления существенное значение должна иметь и скорость резания, с которой производится сверление. Элементарное сопоставление объемов высверливаемого материала и прогоняемой через гидравлическую систему станка для его транспортирования жидкости дает основание предполагать, что охлаждающая жидкость как транспортирующая среда работает малоэффективно. Полученные результаты приводят к мысли: нельзя ли сократить потребное количество жидкости, если она так плохо работает. Однако если подавать жидкости меньше, чем обычно применяется, то наблюдаются частые забивания сверл и резкое повышение температуры масла. Иногда при этом жидкость начинает дымить, что опасно не только для здоровья окружающих, но и не исключает возникновения взрывов. Поэтому вопросы охлаждения инструмента и транспортирования стружки требуют дальнейшего глубокого изучения. Жидкость часто обходит стружку, не смывая ее. При большей вязкости жидкость работает как транспортная среда значительно лучше, чем при малой вязкости. Однако вязкость жидкости по мере повышения ее температуры имеет тенденцию падать по гиперболическому закону. Сверление, как правило, производится обычно при температуре жидкости 40-60 °С. Если вопрос о понижении средней температуры охлаждающей жидкости можно решить введением охладителей, то вопрос, как заставить жидкость эффективнее вымывать стружку и сколько следует подавать охлаждающей жидкости в зону резания для обеспечения удовлетворительного струж-коотвода, решается чисто эмпирически. Наблюдения за процессом стружкоотвода из зоны резания показали, что стружка будет успешно удаляться из зоны резания только тогда, когда скорость транспортирующей жидкости будет не меньше скорости образования стружки. Если принять скорость резания на периферии режущих кромок за vc = ишах и полагать, что жидкость в зоне резания должна быть направлена в сторону отвода стружки (в стебель), имея среднюю скорость движения vc, то создаваемый насосом скоростной поток должен увлекать образующуюся стружку. Очевидно, что для этого насос должен подавать в зону резания в единицу времени количество жидкости, равное произведению vcFc, где Fc — поперечное сечение приемного отверстия для отвода стружки у сверла. Чем больше будет суммарное сечение приемных отверстий у сверла, тем больше потребуется подавать жидкости для отвода стружки. При подсчете величины Qc необходимо также учитывать, что скорость резания во время сверления отверстий различных диаметров в одинаковых материалах неодинакова. При сверлении отверстий крупных и мелких диаметров скорость резания принимается несколько заниженной и очень часто вместо твердосплавных инструментов используются быстрорежущие. Поэтому кривая скорости в зависимости от диаметров сверления несколько похожа на кривую Лапласса, применяемую для описания закона нормального распределения. Максимальные скорости обычно задаются инструментам диаметром dc = 50 -г-100 мм. Для нашего примера при dc = 70 мм, vc = 200 м/мин, к = 1,5 производительность насоса равна Q70 = 365 л!мин. Станок, имеющий насос с такой производительностью, может обеспечить нормальный стружкоотвод при сверлении принятых заготовок сверлами новой конструкции. При выборе станка для определения потребной мощности электродвигателя привода имеются формулы и таблицы, которые дают достаточно надежные результаты. К сожалению, все эти данные учитывают лишь изменение коэффициентов резания в зависимости от толщины срезаемой стружки, но совершенно не учитывают влияния скорости резания на величину силы сопротивления резания. приемнИка. Проверка уплотнений производится следующим образом. Вначале стебель без сверла заводится в маслоприемник. Затем устанавливается на станке заготовка. При расстоянии между входным торцем заготовки и передним торцем стебля, примерно равным диаметру сверления, включают насос и проверяют циркуляцию масла. Если масло из маслоприемника попадает в стебель и сливается в стружкоприемник без подтечек и разбрызгивания, то приступают к испытанию уплотнений в маслоприемнике под нагрузкой, мак£и-мально приближая проведение испытания к условиям сверления. Так, например, если сверление будет производиться с вращением заготовки и стебля, то надо включить вращение стебля и заготовки и, заметив по манометру давление жидкости, постепенно перемещать стеблевую бабку до отметки, которую следует предварительно установить при торцевом контакте стебля и заготовки. Обычно в качестве отметки используют гладкий тяжелый металлический брусок, который прижимают к торцу одной из передних направляющих стеблевой бабки (стеблевого суппорта), когда достигнут торцевой контакт стебля и заготовки. Установка отметки производится без вращения стебля и заготовки. По мере приближения торца стебля к торцу заготовки давление, указываемое манометром, должно повышаться. Не следует приближать стебель к торцу заготовки настолько, чтобы давление манометра превышало данные, указанные для заданного диаметра сверления. При приближении стебля к заготовке необходимо тщательно просмотреть все те места маслоприемника и магистрали подвода охлаждения, из которых может просачиваться жидкость. При протекании переднего уплотнения необходимо проверить соответствие конусов маслоприемника и обрабатываемой заготовки. Перед установкой заготовки на станок центрирующие конические поверхности должны быть протерты чистой тряпкой. Если течет заднее уплотнение, то необходимо подтянуть зажимную гайку уплотнения маслоприемника. Убедившись в надежности уплотнений маслоприемника, можно отвести пиноль и стебель с муфтой назад и навинтить на стебель с упругой муфтой сверло. Все другие предельные контролирующие устройства, имеющиеся на выбранном для сверления станке, должны настраиваться по инструкции по уходу и настройке за станком. Для удобства работы и защиты направляющих станка рекомендуется между шпиндельной бабкой (у станка токарного типа) и маслоприемником, если сверление производится без промежуточных люнетов, установить деревянный брусок. Тогда при установке и снятии заготовки она может опираться на брусок, не соприкасаясь с направляющими станины. Механизм предохранения от перегрузки, обычно встроенный в цепь подач, правильнее всего настраивать при сверлении по выбранной величине подачи при максимально допустимом притуплении сверла (PXmJ. После зажима заготовки и включения требуемых угловых скоростей вращения заготовки и стебля, а также установления подачи станок можно считать подготовленным к глубокому сверлению. Сверление заготовки. Для сверления (включения станка) производят последовательное включение подачи охлаждающей жидкости, вращения стебля (если работа должна производиться с вращением инструмента), вращения заготовки, подачи. При врезании инструмента в заготовку и при сверлении необходимо систематически наблюдать за показаниями контрольно-измерительной аппаратуры и за формой стружки. В случае обна- ружения каких-либо отклонений от нормального хода процесса сверления необходимо выключить подачу, а затем и все остальные механизмы в порядке, обратном приведенному выше. После этого следует, пользуясь механизмом быстрых перемещений, вывести из заготовки стебель со сверлом и проконтролировать состояние режущих кромок и направляющих сверла. Если необходимо, устанавливается новое сверло, и процесс сверления продолжается. После завершения прохода станок выключают, начиная с выключения подачи. До снятия со станка просверленной заготовки требуется | вывести стебель из заготовки. Здесь могут быть два случая: либо стебель выводится вместе со сверлом, либо до вывода стебля с него свинчивается через окна в зажимном патроне (фонаре) сверло и уже после этого стебель подается назад, в маслоприемник. Снятием просверленной заготовки со станка цикл обработки завершается. Успешное проведение глубокого сверления определяет процесс образования и транспортирования стружки, который зависит от обрабатываемого материала заготовки, геометрии режущего инструмента и режима резания. При обработке вязких материалов (мягкой меди и сталей аусте-нитного класса) не удается надежно дробить стружку по длине обычными методами, связанными с манипуляцией геометрическими параметрами стружкодробящего уступа на передней грани сверла и величиной подачи. Поэтому для того, чтобы сделать стружку мягкой, приходится прибегать к снижению величины подачи. В этом случае стружкоотвод становится ненадежным, так как вымываемая стружка имеет вид мягкой жеваной длинной ленты. Эта лента по аналогии с мятой кинопленкой, полученной при нарушении процесса ее транспортирования, может быть названа салатной. Она в любой момент работы может забить стружкоотвод и нарушить процесс сверления. При этом следует также иметь в виду, что снижение величины подачи уменьшает производительность сверления. В настоящее время начинают широко применять для эффективного деления стружки по длине осевые колебания либо заготовки, либо инструмента. Однако при сверлении тяжелых и длинных заготовок применение осевых колебаний для дробления стружки пока не нашло применения. Обычные углеродистые и легированные стали позволяют надежно делить образующуюся стружку по длине, если работа производится при правильном сочетании ширины и высоты порожка на передней грани режущих кромок сверл и величины подачи на зуб. Если стружка при выбранной подаче дробится плохо, то следует увеличить высоту порожка. Если же при сверлении происходит разрушение твердосплавной пластины, начиная от угла уступа, с выкрашиванием твердого сплава, то высоту уступа необходимо уменьшить. Процесс стружкодробления при сверлении принципиально аналогичен стружкодроблению при наружной обточке. Как известно, при обточке в зависимости от угла наклона режущей кромки резца А, срезаемая стружка, встречая на своем пути препятствие в виде уступа на передней грани инструмента, направляется либо на обрабатываемую поверхность, либо на поверхность резания, либо на обработанную поверхность заготовки. Упираясь о поверхность заготовки, непрерывно сбегающая стружка ломается от изгибных деформаций. Чем толще стружка, тем выше будут напряжения изгиба и больше вероятность ее разрушения. При увеличении скорости резания продольная усадка стружки уменьшается, стружка становится тоньше и, как правило, ломается хуже. Если при сверлении увеличить подачу, то стружка становится толще и надежнее измельчается. Этим пользуются для регулирования процесса стружкодробления при сверлении. Повышать производительность сверления следует только при большой стойкости инструмента. Было замечено, что при увеличении скорости резания обрабатываемость различных материалов хотя и нивелируется, но стойкость инструментов для различных обрабатываемых материалов при этом остается различной. Сверление отверстий больших диаметров в настоящее время преимущественно осуществляется не твердосплавными, а быстрорежущими инструментами. Назначение режимов резания всегда требует значительного внимания, так как является во многом определяющим не только для установления стабильного процесса глубокого сверления, но и для производительности работы на данной операции. Поэтому режимы резания, как, впрочем, и геометрию затачивания инструмента, следует тщательно доводить при работе, исходя из местных условий производства. Во время сверления сверловщик часто пользуется ситом с длинной рукояткой, которым можно в любой момент взять из стружкоотвода пробу стружки. По вымываемой стружке, имеющей самую разнообразную форму, сверловщик определяет, что происходит в данный момент в зоне резания. При этом следует учитывать конструкцию инструмента, которым производят сверление. На рис. 5 показаны три вида различных по форме стружек, полученных при сверлении трехрезцовым сверлом. Стружка, сходящая с центрального резца, всегда имеет смятую наиболее узкую часть «веера». Это показывает, что у оси сверла происходит не резание, а смятие — выдавливание материала. Обычно мятый конец стружки является скрепляющим элементом стружки. Смятие металла в центре сверла вызывает повышенную нагрузку на режущую кромку резца и поэтому в этой зоне наблюдается часто выкрашивание твердого сплава. Центральный резец следовало бы изготовлять не с пластиной из сплава Т15К6, а из сплава ВК8 или быстрорежущей стали, учитывая, что в центре сверла скорости малы, а давления на режущую кромку высоки. Поэтому режущий материал для центрального резца должен обладать в первую очередь прочностью, а не теплостойкостью. Средний резец делит стружку подлине. Здесь, может быть, следовало изменить немного уступ резца для стружкодробления, сделав

Рис. 5. Форма стружки, образующейся при сверлении трехрезцовым сверлом:

а — периферийным резцом; б — средний резец; в — центральным резцом

его либо длиннее, либо немного ниже. Особенно измельчать стружку нет необходимости, так как очень мелкая стружка становится «тяжелой» и хуже вымывается из зоны резания. Мелкая стружка обладает способностью лучше заполнять объем и потому может легко задерживаться в уступах стружкоотвода. Поэтому в отводящем канале сверла-стебля не должно быть уступов, образующих сужение. Периферийный резец образует хорошую для вымывания стружку, однако здесь она имеет увеличенные размеры. Увеличение размеров стружки может происходить в процессе сверления не только от случайных причин, например некоторого изменения свойств материала по длине заготовки, но и от износа стружкоизмельчительного уступа на передней грани сверла. На рис. 6 показана недостаточно измельченная стружка. Если в первом примере только центральный резец образует связку из двух-трех элементов стружки, неудобную для транспортирования, то стружка, приведенная на рис. 6, имеет достаточно большую длину. Она очень быстро забивает стружкоотвод. В таких случаях рекомендуется увеличить высоту стружкодробящего уступа на передней грани сверла. Однако если насос подает достаточно жидкости и манометр не показывает больших перепадов давления, то сверление не следует прекращать. На рисунках показаны стружки, полученные с подрезцовой стороны. При острых резцах и хорошо обрабатываемом материале подрезцовая сторона стружки получается гладкой, без заметных рисок. При притуплении резца начинают быть заметными риски, подрезцовая поверхность утрачивает чистоту и на боках стружки появляется бахрома. На рис. 6 показана бахрома в виде чередований выступов и впадин. Эти зазубрины также свидетельствуют о неудовлетворительном состоянии режущих кромок сверла. Особенно неприятны обнаруженные в стружке тонкие и часто длинные «усы» (обычно имеют поперечник, вписывающийся в диаметр 0,5-0,8 мм, и длину около 10- 40 мм). Они появляются в тех случаях, когда на режущих кромках сверла имеются трещины и небольшие выкрашивания. Обнаружить усы легче всего в сите. Иногда образование усов сопровождается звуком высокого тона, показывающим на повышенное трение сверла о заготовку. При обнаружении в стружке усов сверление следует прекратить, а дефекты инструмента устранить. Опытные сверловщики при сверлении вслушиваются в шум, производимый сверлом, жидкостью и стружкой. Если прислонить ухо к стеблю (когда работа происходит без вращения стебля) или стеблевой стойке, то при хорошей работе сверла слышен однообразный приглушенный шум и шелест вымываемой стружки. Когда сверло имеет повреждения, то шум сопровождается глухими ударами. Если сверло значительно притуплено, то монотонный шум сменяется неприятным скрежетом и появлением звуков высокого тона. Износ режущих кромок, если наблюдать их при увеличении, показывает, что частички твердого сплава пластинки срываются поверхностью резания и отходящей стружкой. Видимо, причиной воспринимаемых слухом толчков и ударов являются переменные силы резания и трения, которые даже при самых хороших условиях резания не бывают постоянными. Особенно неприятно выкрашивание режущих кромок в зоне центра сверла, так как ни ваттметр, ни амперметр не реагируют на это выкрашивание. Перегрузочные же механизмы, к сожалению, обладают большой инерцией. Поэтому представляется целесообразным испытать на новых станках специальный микрофон для прослушивания хода процесса. Микрофон может быть периодически подключен сверловщиком для контроля, а также может быть использован как датчик для сигнала на выключения подачи станка, если уровень шума или его частотный спектр отклоняются от нормально существующих при стабильном сверлении.

Рис. 6. Форма стружки, свидетельствующая о, притуплении режущих кромок сверла

Сверловщик в процессе сверления обязан внимательно наблюдать за поведением стебля. Когда стебель не вращается, то обычно к нему подводят руку и по характеру пульсации определяют ход процесса. Особенно опасны колебания стебля, совершаемые с частотой, равной частоте вращения заготовки. Это один из наиболее верных показателей увода инструмента. Очень часто в таких случаях обработку прекращают с тем, чтобы начать сверление с выходного торца. Однако переворачивание заготовки нарушает обычный технологический процесс. За стеблем необходимо следить при сверлении еще и потому, что он вместе с суппортом или стеблевой бабкой надвигается со скоростью подачи на маслоприемник. Если между маслоприемником и стеблевой бабкой имеются промежуточные стеблевые опоры (стойки), то их вовремя следует перезакреплять. Во время сверления показания манометра не остаются постоянными. Чем дальше внедряется сверло в материал заготовки, тем выше показания манометра. Особенно осторожно следует работать при подаче жидкости к зоне резания шлангом, так как бывают случаи, когда при возрастании давления шланг прорывается. При возрастании давления масла выше обычного можно рекомендовать выключить подачу станка и несколько секунд работать без резания. В это время происходит «промывка» всего стружкоотводящего канала. Выключать и включать повторно подачу следует только в особых случаях. Любое включение и выключение подачи оставляет след на обработанной поверхности. Когда сверло работает без подачи, оно несколько «разбивает» отверстие. Кроме того, включение подачи может повредить сверло, так как режущие твердосплавные кромки недостаточно надежно работают при врезании. Если манометр не показывает заметного повышения давления при углублении сверла в заготовку, а масло, вытекая из стебля со стружкой, вспенивается, то следует срочно наполнить резервуар маслом. При невозможности ввести в циркуляционную систему станка необходимый объем масла, лучше всего процесс сверления прекратить. Опыт работы показывает, что подача охлаждающей жидкости к сверлу не должна прекращаться до конца резания. Иногда сверловщики стараются выключить насос при выходе инструмента из заготовки, чтобы избежать утечки масла, если недостаточно герметичен кожух у выходного торца заготовки. Поспешное выключение насоса может привести к возгоранию масла, так как на выходе, когда сверло еще работает периферийными кромками, существует высокая температура резания, значительно превышающая температуру вспышки сульфофрезола (tecn = 160° С). Погасить вспышку масла при выходе сверла из заготовки иногда удается повторным включением насоса. После завершения сверления сверло выводят, свинчивают с приемной части упругой муфты (если работают с упругой муфтой) или стебля. Внутренние хвостовики сверла с пологой резьбой удобны в эксплуатации и позволяют легко свинчивать сверло. Образующиеся при сверлении новыми сверлами и кольцевыми головками стержни не всегда позволяют вынуть сверло из окна зажимного патрона после его свинчивания. Стебель в таких случаях выводится из заготовки в маслоприемник, а сверло с высверленным стержнем остается в патроне и вынимается после снятия заготовки со станка. В тех случаях, когда сверло выходит из строя, не пройдя заданную длину прохода, на станине станка отмечают переднее крайнее положение стеблевой бабки в момент выкрашивания сверла. Затем выводят сверло со стеблем в маслоприемник и устанавливают новое сверло, диаметр которого должен быть на 0,1-0,2 мм меньше предыдущего. После установки детали в маслоприемнике включают насос для очистки стружкоотводного канала, в том числе и от выкрошенного твердого сплава инструмента. Но удалить твердый сплав не всегда удается и тогда он может «шаржировать» конус резания и это приводит к новым авариям сверла. В таких случаях следует заготовку перевернуть, а сверление заканчивать при врезании нового сверла в выходной торец. При сверлении длинной заготовки рабочий имеет возможность не только наблюдать за ходом процесса, но и подготовить очередную деталь для работы (надеть запасной поводковый-хомутик и т.д.). Заготовки для сверления обязательно должны лежать на стеллажах таким образом, чтобы имелся к ним свободный доступ при надевании хомутика и стропа для установки детали на станок. Стеллаж удобен для работы, но занимает дополнительное место в цехе. Однако следует всегда оборудовать рабочее место у станка, так как заготовки недопустимо держать на полу цеха. В этом случае заготовка всегда будет иметь на своей поверхности грязь и песок, которые могут вывести из строя направляющие станины или рабочие механизмы станка. Стеллажи могут быть использованы иногда и для проведения предварительных обмеров заготовок. При кривизне х большей, чем (0,2-7-0,4) Ус мм, просверленную заготовку перед обточкой следует править, а после правки удалить разностенность, применяя обточку с базированием детали от отверстия. Реклама:Читать далее:Особенности сквозного и глухого кольцевого сверленияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|