|

|

Категория:

Глубокое сверление Сверление сверлами А. П. Иванова. Инженером ЛМЗ им. XXII съезда КПСС А. П. Ивановым были сконструированы специальные кольцевые сверла для кольцевого сверления отверстий диаметром 60-200 мм и длиной сквозного сверления до 500 мм. При применении двустороннего сверления длина отверстий может доходить до 900-950 мм. Ценность этих сверл заключается в том, что они могут быть использованы для сверления на станках токарной и сверлильно-расточной группы общего назначения без их специальной подготовки и при использовании существующего насоса для подачи охлаждающей жидкости. В ряде случаев для отвода стружки может быть использован сжатый воздух.

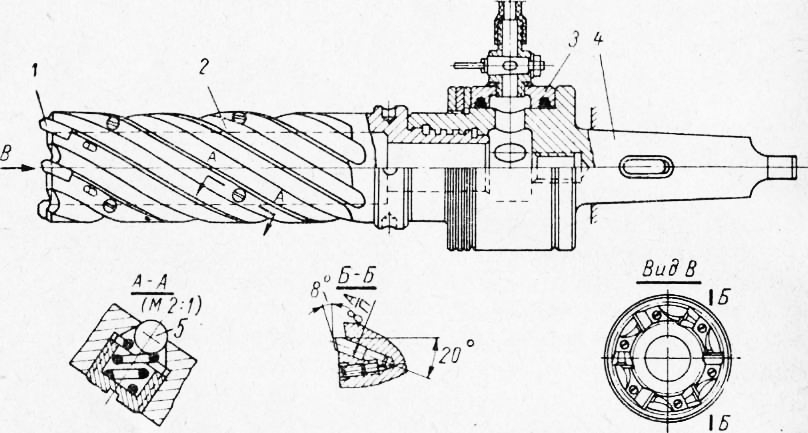

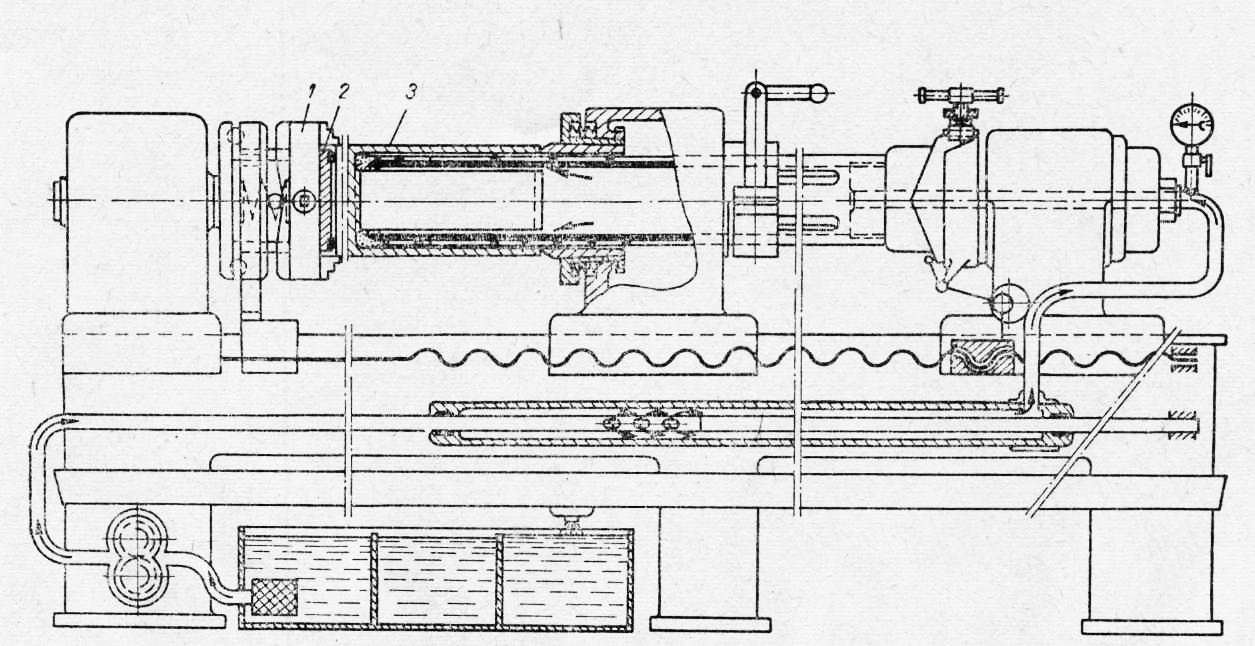

Рис. 1. Кольцевое сверло конструкции А. П. Иванова

Предложенный метод кольцевого сверления успешно освоен при работе на горизонтально-сверлильно-фрезерных (расточных), на радиально-сверлильных, токарных, карусельных и револьверных станках. На рис. 1 показано кольцевое сверло конструкции А. П. Иванова. Сверло состоит из хвостовика с обоймой для подвода охлаждающей жидкости (или воздуха) и ввинчивающегося в хвостовик корпуса кольцевого сверла. В корпус кольцевого сверла вставляются точно изготовленные (взаимозаменяемые) резцы двух групп, которые делят стружку по ширине реза на три части. Узкие резцы выдвинуты вперед и расположены посередине реза. Широкие резцы оформляют диаметр отверстия и наружную поверхность высверливаемого стержня. Кроме резцов, в корпус сверла встроены шарики для стабилизации процесса сверления и поддержания высверливаемого стержня. С наружной стороны корпуса кольцевого сверла_про-фрезерованы по пологой винтовой линии стружкоотводящие канавки. Каждое «перо» кольцевого сверла имеет, как и спиральные сверла, направляющую ленточку с обратным конусом. Для предохранения от износа корпус сверла изготовляется из стали 12ХНЗА, цементируется и термически обрабатывается. Сверла А. П. Иванова позволяют производить замену резцов без снятия сверла со шпинделя. Работа кольцевыми сверлами проводится как резцами из быстрорежущей стали, так и напайными из твердого сплава марки ВК8. Резцы кольцевого сверла расположены относительно оси корпуса под углом 20°. Соответственно для резцов из быстрорежущей стали Р18 и твердого сплава ВК8 передние углы у = 0° и -5°, а задние углы а = 8 и 6°. Резцы имеют уступы для дробления стружки по длине. Сверла А. П. Иванова могут быть отнесены к комбинированным сверлам кольцевого сверления, в которых группы из двух резцов работают методом деления подачи, а срез внутри группы делится на три части по ширине. Внедрение кольцевого сверления вместо существовавшего до этого технологического процесса дало большую экономию времени и металла. Кольцевые сверла, например, применяются для сверления отверстия dc = 160 мм на длину 300 мм в отливке фланца лопасти рабочего колеса из нержавеющей стали при режиме сверления: vc = 20н-30 м/мин, s0 = 0,2-0,4 мм/об. Работа может осуществляться на станках разных конструкций. Стойкость резцов Т = = 4ьб ч до переточки. Комплект резцов выдерживает до шести переточек. Благодаря высверливаемым стержням, которые идут на перековку или используются непосредственно как заготовки для различных деталей, удается получить значительную экономию металла. Так, например, при сверлении 36 отверстий dc = 160 мм и 1С = 350 мм во фланце кованого вала турбины экономится 1200 кг конструкционной стали. В приведенных случаях сверления относительная длина сверления 6i не всегда доходит до (З-т-5) dc. Поэтому, строго говоря, такое кольцевое сверление не всегда можно назвать глубоким. Однако но технике выполнения данная операция должна быть отнесена к глубокому сверлению, так как основным условием ее проведения является непрерывный принудительный стружкоотвод из зоны резания с применением транспортирующей жидкости или воздуха.

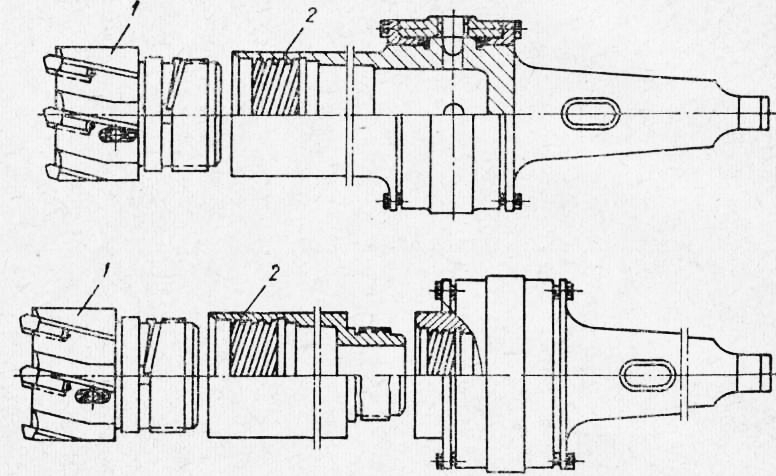

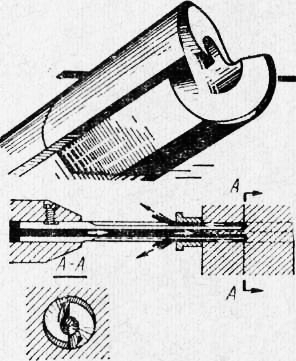

Рис. 2. Составные сверла Б. В. Злотницкого

Чем больше диаметр сверления, тем эффективнее применение кольцевого сверления как по производительности, так и по экономии удаляемого металла. На рис. 2 представлены модификации кольцевого сверла А. П. Иванова, предложенные Б. В. Злотницким. Как видно из рисунка, сверла Б. В. Злотницкого отличаются от сверла А. П. Иванова тем, что вместо массивного и длинного корпуса имеют удлинитель (стебель), изготовленный за одно целое с хвостовиком. На удлинитель навинчивается обычных размеров кольцевая головка 1 для работы с наружным отводом стружки. Кольцевая головка имеет так же, как и сверло А. П. Иванова, группы парных резцов, а вместо узла с шариками — обычные направляющие Отвод стружки при сверлении этими сверлами несколько хуже, чем у сверла А. П. Иванова, так как жидкость со стружкой, переходя с корпуса сверла на стебель хвостовика, значительно теряет скорость. Поэтому, видимо, стало необходимым применять одновременно и охлаждающую жидкость, и сжатый, воздух для отвода стружки. Однако отвод стружки при незначительных глубинах сверления оказывает на процесс сверления не такое влияние, как при глубоком сверлении, и поэтому не должен беспокоить производственников при сверлении на невысоких режимах резания. Обычно обрабатываемые детали при проведении этой операции не вращаются.

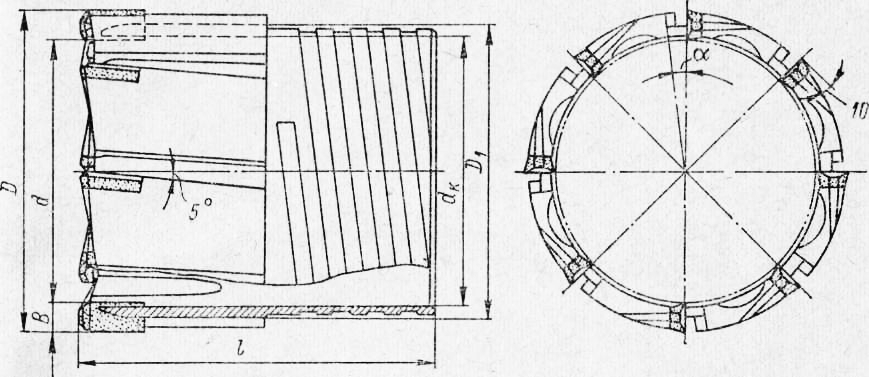

Рис. 3. Тонкостенная кольцевая коронка С. А. Черничкина

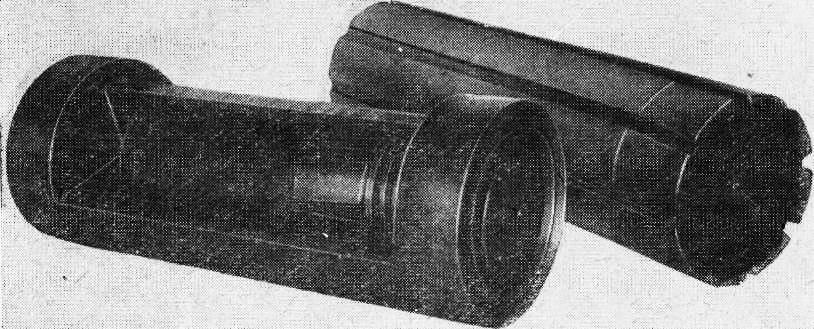

Кольцевые сверла А. П. Иванова и Б. В. Злотницкого успешно работают на заводах и могут быть рекомендованы для сверления неглубоких средних и крупных отверстий в серийном производстве на станках общего назначения. Сверление коронками С. А. Черничкина. Скоростное глубокое сверление отверстий диаметром 30 мм и выше в ряде случаев производится тонкостенными коронками С. А. Черничкина. На рис. 3 показана тонкостенная коронка. Из рисунка видно, что коронки С. А. Черничкина могут быть отнесены к комбинированным кольцевым сверлам, работающим с наружным отводом стружки. Резцы подобно схеме, описанной выше, образуют несколько пар, работающих методом деления подачи. Парные резцы делят ширину резца на три части. Прорезной (передний) резец пары выдвигается несколько вперед относительно калибрующего и расположен симметрично относительно ширины реза. Резцы напайные и поэтому коронки С. А. Черничкина должны шлифоваться и затачиваться в сборе. Стебель имеет наружные канавки, расположенные параллельно оси сверла. Канавки на корпусе коронки для облегчения стружко-отвода имеют наклон под углом 5-8° относительно образующих. Канавки коронки и стебля должны совпадать при работе, поэтому разметка расположения резцов у коронок должна производиться по калибру или по стеблю относительно канавок после нарезания резьбы. На рис. 89 показан цилиндр с двумя глухими кольцевыми полостями и кольцевая коронка со стеблем конструкции С. А. Черничкина. Для наглядности цилиндр имеет вырез, и во внутренней кольцевой полости его помещена коронка. Конечно, эти инструменты не могут соперничать с филигранными кольцевыми сверлами выдающегося офтальмолога В. П. Филатова для вырезания глазной роговицы. Как видно из рис. 3, тонкостенные коронки С. А. Черничкина способны сверлить кольцевые отверстия, превращая в стружку весьма небольшой объем металла. Малая ширина реза вызывает необходимость работать с повышенными давлениями охлаждающей жидкости (20-30 кПсмг).

Рис. 4. Цилиндр с двумя кольцевыми полостями, образованными коронками С. А. Черничкина, и кольцевая коронка со стеблем

Сверление производится с применением сульфофрезола. Весьма малые подачи на зуб не обеспечивают надежного стружкодробления с помощью стружкоразделительных устройств передних граней резцов, а повышение подачи делает стружку жесткой, что может приводить к забиванию стружко-отводящих каналов. Выход был найден при переходе к вибрационному сверлению (рис. 5).

Рис. 5. Настройка станка для вибрационного кольцевого сверления Здесь вибрация используется для создания прерывистого резания. Заготовка, совершая при сверлении колебания вдоль оси с помощью шарикового вибратора, надежно делит стружку по длине, так как размах колебаний превышает величину подачи. По данным С. А. Черничкина, колебаний большой частоты не требуется: размах колебаний может не превосходить 0,5 мм. Чтобы стружка делилась через каждые 2/3 оборота, достаточно применить три шарика, так как число колебаний за один оборот Сверление с осевыми колебаниями требует корректировки задних углов резцов, т.е. ави6 = а + (2-нЗ)°. Вибрационное сверление обеспечивает лучший доступ жидкости в зону резания и более интенсивное промывание инструмента. Тонкостенные кольцевые коронки не следует применять для сверления весьма длинных заготовок, так как массивный высверливаемый стержень при его короблении может создавать неблагоприятные условия для эксплуатации инструмента и стебля. Метод кольцевого сверления тонкостенными кольцевыми коронками, разработанный С. А. Черничкиным, может быть рекомендован для сквозного сверления отверстий небольшой относительной длины (6, 25), когда требуется оставлять стержень больших размеров. Сверление сверлами фирмы «Стар Куттер компани» (США) *. Фирма применила при сверлении чугунных втулок кольцевое двухкромочное сверло, работающее комбинированным методом с наружным отводом стружки. На рис. 6 приведена конструкция сверла и схема сверления. Сверло представляет напайную кольцевую головку из металло-керамического твердого сплава. Внутреннее отверстие сверла для подвода жидкости расположено эксцентрично относительно наружной поверхности. Поэтому кромки имеют неодинаковую длину, и наиболее длинная кромка должна не только калибровать высверливаемый стержень, но и срезать припуск у его корня с подачей, превышающей вдвое подачу кромок сверла у периферии.

Рис. 6. Кольцевое сверло и схема сверления, предложенные фирмой «Стар Куттер компани»

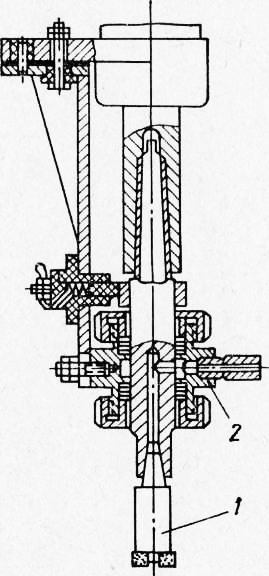

Глубокое сверление производится на алмазно-расточном Станке модели 112-С фирмы «Эксцелло». Давление охлаждающей жидкости равно 25 кПсм2. Перед нагнетанием в зону резания жидкость проходит через магнитный и тканевый фильтры. Производительность сверления доходит до 120 втулок в час. При подаче sm = 380 мм/мин уводы не превышают 0,025 мм, а чистота обработки выдерживается в пределах V9-VI0 — Станок оборудован автоматическим загрузочным устройством магазинного типа. Привод установки и съема деталей — пневматический. Электроалмазное сверление твердого сплава. Электроалмазное сверление внешне сходно со сверлением кольцевым сверлом, предложенным А. П. Ивановым. Эти два способа близки тем, что могут осуществляться на станках общего назначения; подвод электролита и охлаждающей жидкости тоже аналогичен. При электроалмазной обработке требуется дополнительно подводить ток, подключая катод к инструменту, изолированному от станка, а анод — к обрабатываемой заготовке. Для этой дели станок должен быть снабжен источником постоянного тока мощностью 0,3-0,6 кет с напряжением на выходе 6-8 в. На рис. 7 показан шпиндель вертикально-сверлильного станка модели 2118-А с инструментом для электроалмазного сверления. Алмазные кольцевые сверла, в том числе и для глубокого сверления, изготовляются методом спекания и экструзии как из искусственных алмазов марок АСВ, АСК, АСКС на электролитической связке, так и из естественных с величиной зерна 100-500 мкм. В качестве связующего в этом случае используются связки типа МС2, МВ1 и др. При сверлении электролит подается стандартным насосом для охлаждения, имеющимся на сверлильном станке.

Рис. 7. Шпиндель сверлильного станка со сверлом для электроалмазного сверления

Реклама:Читать далее:Советское государство и техническое творчествоСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|