|

|

Категория:

Токарные станки Станины токарных станков. Конструкции станин оказывают большое влияние на такие показатели станков, как производительность, точность и вибро устойчивость. Металлоемкость и вес станков зависят от конструкции станин. Вместе с тем станины должны отвечать требованиям наибольшей жесткости, а направляющие — износостойкости.

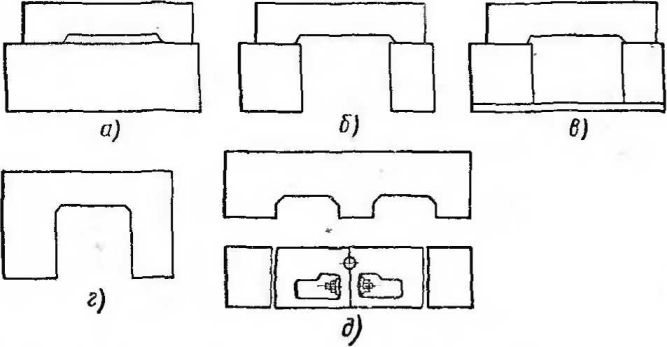

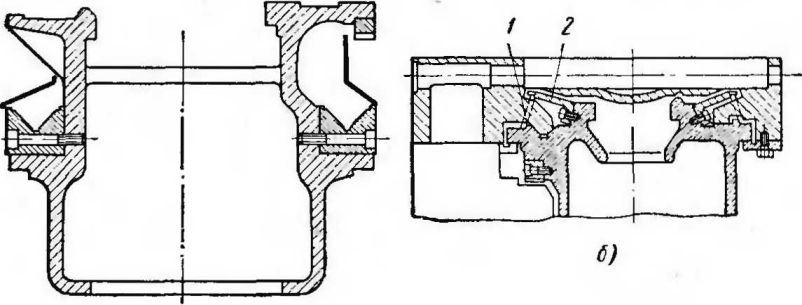

Рис. 1. Варианты установки станин на тумбах и основаниях

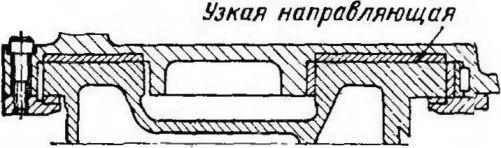

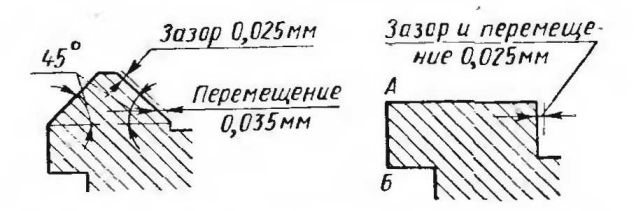

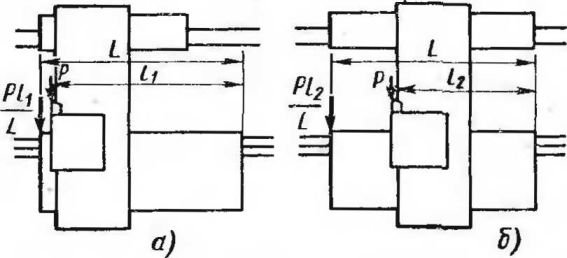

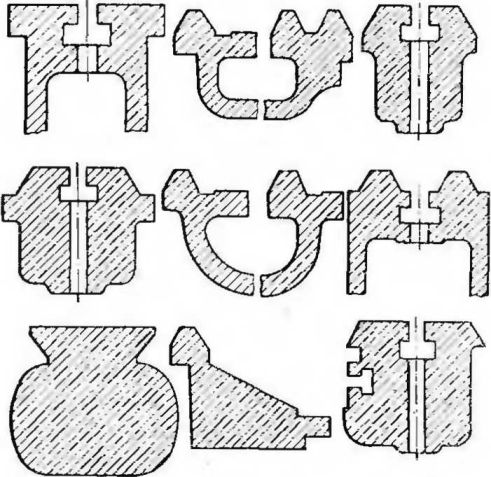

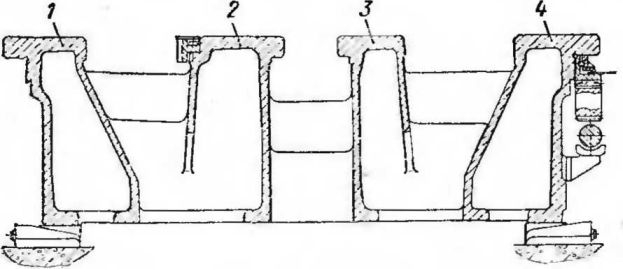

На рис. 1, а—д изображены различные варианты постановки станин на тумбах и основаниях. В малых станках с диаметром обработки 100—125 мм основания иногда выполняют в виде верстака из дерева. Основание станины, изображенное на рис. 1, а, применяется главным образом в станках с диаметром обработки до 250 мм, а в точных станках — до 320 мм. Основание чаще всего выполняют литым, иногда сварным; в последнем случае преимущественно для специальных целей — походных мастерских и кораблей. Достоинством такой конструкции основания для станины является относительно высокая жесткость. Конструкция основания отличается хорошей устойчивостью, наличием места для удобного расположения вспомогательных механизмов, устройств для охлаждения, электродвигателя, коробки скоростей и т. д., и создает возможность для бесфундаментнрй установки станка. К недостаткам следует отнести трудность исполнения на одном основании различных размерных модификаций по длине (станков с разными расстояними между центрами). В некоторых станках (1И611П, S28 фирмы «Zbrojovka», ЧССР) для обеспечения возможности различных исполнений по длине станина в одном из исполнений имеет’конец, выступающий за пределы правой ножки. Несколько большая металлоемкость этой конструкции в связи с более толстыми стенками (толщина стенки зависит от размера отливки) в ряде станков компенсируется большими разрядками в виде окон с последующим их закрытием тонкими штампованными крышками из листового материала. Вариант, при котором станина устанавливается на тумбах, получил наибольшее распространение в станках средних размеров. В этой конструкции нет преимуществ предыдущего варианта, однако общий вес станка в этом случае уменьшается. Иногда для повышения жесткости станины и придания ей большей устойчивости ножки станины соединяют снизу плитой. При этом образуется рамная конструкция (SV32, ЧССР, и ИЖ-250). В некоторых случаях промежуток между ножками закрывают крышками и размещают в нем вспомогательные агрегаты, инструментальный ящик. Этот вариант можно рекомендовать для точных станков малых и средних размеров. Эффект от применения плиты тем больше, чем лучше прилегание стыков поверхностей ножек и плиты. При этой конструкции несколько повышается трудоемкость изготовления станка. Цельное исполнение станины и ножек применяется значительно реже других вследствие высокой трудоемкости изготовления. Преимущества этого варианта перед другими заключаются в устранении весьма нежелательного стыка между станиной и ножками. Вследствие этого, несколько повышается жесткость станины и опор. Вместе с тем подобная конструкция имеет малое распространение вследствие высокой-трудоемкости изготовления, невозможности использования унифицированных опор для различных модификаций по длине, трудности осуществления процесса старения, невозможности применения различных материалов для станины и ножек. Вариант станины, изображенный на рис. 1, д, является специфичным и применяется в крупных ставках. Это объясняется тем, что в этих станках вся высота от пола до линии центров в передней части занята шпиндельной бабкой и коробкой подач. Часто такая станина имеет в пролете между крайними опорными поверхностями дополнительные промежуточные опоры. Станины тяжелых станков имеют опорную плоскость по всей длине, при этом длинные станины выполняют из стыкуемых по длине секций. Корыто для стружки в указанных вариантах может быть литое или вставное из жести или пластмассы. Существующие станины токарных станков принято классифицировать в зависимости от вида направляющих на следующие типы: с призматическими направляющими, с прямоугольными направляющими и с направляющими смешанного типа. Большим преимуществом призматических направляющих является возможность некоторого саморегулирования при износе, что особенно важно для сохранения точности расположения подвижной детали, в частности оси задней бабки, относительно оси шпиндельной бабки. Вместе с тем жесткость стыков призматических направляющих каретки меньше, чем у плоских. Изготовление и проверка призматических направляющих сложнее, чем плоских. На выступающих призматических направляющих хуже удерживается смазка. Относительно редко применяющиеся в токарных станках V-образные направляющие (с перевернутыми призмами) удобны для смазки, но для них необходима хорошая защита от стружки и эмульсии. Прямоугольные направляющие отличаются большей жесткостью и износостойкостью. Из-за простой конфигурации пригоночных поверхностей они проще в изготовлении. Эти направляющие чаще всего применяют в тяжелых станках. «Узкие» направляющие, изображенные на рис. 2, компонуются из элементов прямоугольных направляющих. Гидростатическую смазку удобнее применять при прямоугольных направляющих. Применение прямоугольных направляющих для станков обосновывается рядом положений. При одном и том же зазоре по нормали к направляющей перемещение подвижного узла на призматических направляющих больше, чем на прямоугольных. В связи с большими размерами вертикальной поверхности А Б при прямоугольных направляющих удельные нагрузки на этой поверхности от поперечной силы могут быть меньше, а следовательно, и износ от поперечных сил при плоских направляющих будет меньше, чем при призматических направляющих. Весьма часто применяют каретки с несимметричной конфигурацией в плане, в частности при наличии около передней бабки выемки («гапа»). В этом случае поперечная нагрузка на направляющих возрастает по сравнению с аналогичной силой, возникающей при симметричной форме каретки. Для призматических направляющих и при неравномерных нагрузках на плоскости призм возможны вибрации каретки при ее подъеме от поперечной силы. Эксцентрично приложенные продольные силы вызывают повышенную нагрузку на планки и относительно быстрый их износ. Вследствие перекоса каретки в образовавшиеся зазоры легко попадают мелкая стружка и абразивные частицы.

Рис. 2. Станина с узкими направляющими

Рис. 3. Схема образования зазоров в призматических и прямоугольных направляющих

Наличие «невыбранных» зазоров (в горизонтальном и вертикальном направлениях) вызывает перекос каретки и увеличение силы ее перемещения. Регулирование люфта в прямоугольных направляющих сложнее, так как необходимо регулировать положение подвижных деталей в вертикальном и в горизонтальном направлениях. При хорошем удержании смазки на прямоугольных направляющих они в большей степени, чем призматические направляющие, нуждаются в защите от стружки. Однако отсутствие «саморегулирования» зазора приводит к ограниченному применению прямоугольных направляющих.

Рис. 4. Схемы кареток с несимметричными (а) и симметричными (б) контурами (в плане)

Большинство современных токарных станков имеют призматическую переднюю направляющую для каретки. Даже в тяжелых токарных станках в последнее время намечается тенденция к переходу на призматические направляющие. В некоторых станках призматической выполняется также и задняя направляющая. Это делается для улучшения работы каретки (повышения плавности перемещения каретки и уменьшения перекосов) при постановке на станок заднего резцедержателя, конусной линейки, гидросуппорта с задним расположением и т. д. Призматические направляющие обладают возможностью авто-магического выбора зазора при износе и способностью сохранения положения каретки в радиальном направлении при равномерном распределении давлений на отдельных гранях. Равномерность распределения давлений может достигаться как за счет различных углов наклона плоскостей призм, так и за счет ширины рабочих поверхностей. Станины с равнобокими призмами применяются в большинстве отечественных токарных станков средних размеров, а также в ряде зарубежных станков. Одновременно с этим имеются заводы, которые делают станины с неравнобокими призмами. В некоторых конструкциях прецизионных токарных станков все направляющие делают призматическими. Однако нагревание от шпиндельной бабки передается станине и в этом случае от тепловых деформаций расстояние между направляющими призмами, по которым перемещается каретка, у передней и задней бабки будет различным, что влияет и на равномерность перемещения и на положение каретки по высоте. Наибольшее распространение получили станки с направляющими смешанного типа. В большинстве токарных станков для каретки суппорта в качестве передней направляющей делают призму и в качестве задней направляющей — плоскость. В связи с тем, что задняя направляющая для каретки несет меньшие нагрузки, для равномерности опускания каретки при износе в ряде конструкций станков она выполняется значительно уже передней. Для задней бабки передняя направляющая чаще всего делается плоской, а задняя — призматической. Помимо призматических, плоских направляющих для каретки и их комбинаций, применяются и другие формы направляющих, в частности направляющие в форме ласточкина хвоста 1HLV-H, D = 280, фирма «Hardinge» (Англия) и др.]. Наибольшее разнообразие сечений и форм направляющих имеется в малых токарных станках. В станках верстачного типа для диаметров обработки 100 и 125 мм при отсутствии автоматической подачи суппорта задняя бабка и каретка суппорта скользят по одним и тем же направляющим. При наличии плоских направляющих в этом случае для точной установки передвигаемых по ним деталей служат скосы по краям сечений. Т-образный паз служит для закрепления суппорта и задней бабки. На рис. 6 изображено сечение станины тяжелого станка. Направляющие служат для каретки суппорта, а направляющие для задней бабки. Исходя из удобства обслуживания, а также требований ГОСТа 11845—66, высота центров от пола для станков с диаметром обработки до 500 мм составляет 1060 мм. Для тяжелых токарных станков с диаметром обработки 500 мм эта высота достигает 1200 мм и более. Важным параметром для виброустойчивости станка и его жесткости является отношение ширины станины (без полки) к диаметру обработки. В мировой практике это отношение колеблется от 0,65 до 1. Динамическими расчетами токарных станков, проведенными в ЭНИМСе, установлено, что оптимальным значением этого отношения является величина 0,9. С уменьшением этого отношения до 0,7 жесткость суппорта понижается примерно в 2 раза. Расчет проводился при отсутствии смещения оси станины относительно оси шпинделя. Если ось станины смещается вперед, то при этом жесткость суппорта несколько увеличивается.

Рис. 5. Сечения станин малых токарных станков

Высота станины в пролете между опорами и размеры рабочих поверхностей направляющих определяются по установившейся методике из расчета на изгиб и кручение. Допустимые величины деформаций для станины невелики и для средних типов станков даже нормальной точности они.

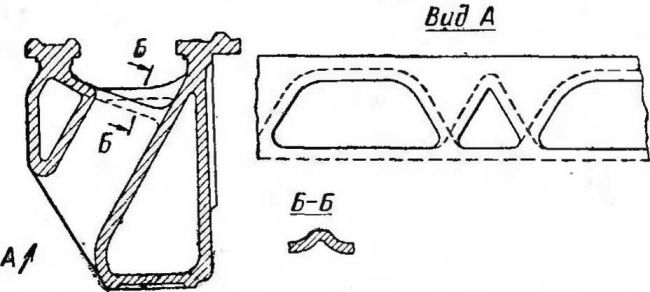

Рис. 6. Сечение станины тяжелого станка Для повышения жесткости станины снабжаются системой ребер. Станины с диагональным расположением ребер (станки 1И611, 1Э616 и аналогичные) обладают высокой жесткостью, но их изготовление отличается большей трудоемкостью при отливке. Конструкция ребер станин в некоторой степени зависит от принятой на заводе литейной технологии и оборудования. При выборе конструкции ребер необходимо учитывать способ формовки станины. Для получения более плотной и однородной структуры отливки желательно формовать станину направляющими книзу. Большое внимание необходимо уделять креплению станины на тумбе (основании). Для устранения искажения профиля направляющей и повышения жесткости стыков для точных станков необходима индивидуальная подгонка сопрягаемых плоскостей. Этого можно избежать, если обработку направляющих проводить после соединения станины с тумбами. В резьбовых отверстиях для крепления станины на тумбах, а также шпиндельной бабки на направляющих во избежание «выпучивания» должны быть сделаны фаски или углубления цилиндрической формы. Для лучшей технологичности обработки направляющих и мест, соприкасающихся с подвижными планками каретки и задней бабки (снизу), конструкция станины должна позволять производить обработку фрезами и шлифовальными кругами.

Рис. 7. Сечение станины станка V3R фирмы «VDF»

С увеличением производительности станка и количества снимаемой стружки проблема удаления ее приобретает такое значение, что во многих случаях и выбор конструкции станины и компоновку всего станка подчиняют решению основной задачи — хорошему отводу стружки из зоны резания и со станины, так чтобы стружка не задерживалась на направляющих и других частях станка. На рис. 7 и 8 изображены сечения станины, при использовании которых создаются благоприятные условия для удаления стружки. В конструкции, изображенной на рис. 7, это достигается за счет проемов в станине. В станине этого станка повышение жесткости осуществляется применением сотовой конструкции ребер. В станке, изображенном на рис. 8, задняя плоская направляющая на каретке выполняется наклонной. В этом станке имеются ролики, заменяющие прижимные планки. Повышение износостойкости направляющих достигается: подбором соответствующих пар трения, применением модифицированных и легированных чугунов в качестве материалов станины, закалкой т. в. ч. и пламенной закалкой направляющих, применением азотированных и цементированных накладных стальных направляющих, более совершенной защитой направляющих и улучшением условий смазки.

Рис. 8. Станина с наклонной плоской направляющей и “подхватами” качения

Сечения V-образных «двухэтажных» направляющих с улучшенной защитой от стружки показаны на рис. 9, а и б. Конструкции оригинальны и необычны для токарных станков, так как в них применяются не выступающие призматические, а V-образные направляющие («перевернутые призмы»), обеспечивающие хорошую проточную смазку. Защита направляющих осуществляется скользящими щитками со скребками на концах и неподвижными «козырьками». Защиту направляющих иногда выполняют в виде телескопических сдвигающихся щитков. В других случаях защита направляющих каретки и задней бабки делается по торцам с применением защитных устройств из войлока и резины.

Рис. 9. Станины с двухэтажными V-образными направляющими станков фирмы Schaerer (а) и 16Б25П (б)

Общим в этих защитных устройствах является наличие прокладок из твердой резины и тонкошерстного войлока. Для обеспечения плотного прилегания этих прокладок к направляющим применяется поджатие их с помощью круглых или пластинчатых пружин. Прокладки необходимо периодически чистить от грязи и мелких частиц металла. Для защиты прокладок от засорения впереди них устанавливают скребки или щитки.

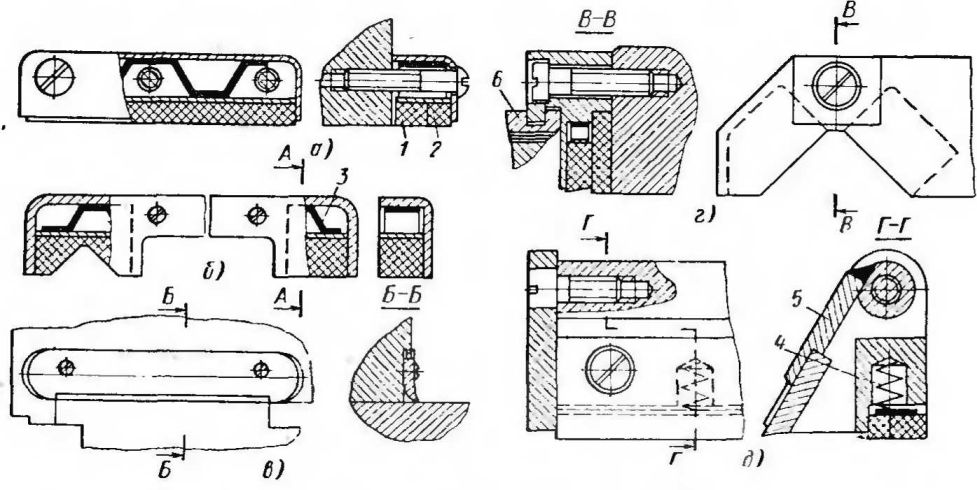

Рис. 10. Типовые защитные устройства.

а — защита плоских направляющих; б — защита призматических направляющих; в — защита с помощью скребков; г — защита с помощью щитков и уплотнений; д — защита с помощью скребков и уплотнений

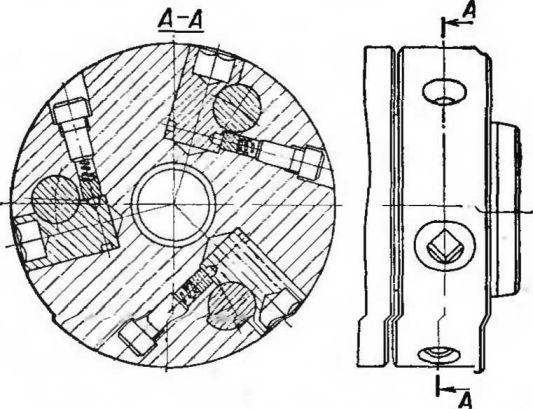

Длительное сохранение точности направляющих, как уже отмечалось, зависит от подбора пар трения. Как правило, более короткие направляющие (направляющие каретки) делают из менее износостойкого материала по сравнению с более длинными направляющими станины. При этом более трудоемкие для изготовления и ремонта длинные направляющие (станины) изнашиваются меньше. Рекомендации по подбору пар трения направляющих изложены в нормали Н20-1 ЭНИМСа. Одним из мероприятий по повышению износостойкости является применение накладных стальных направляющих, термически обработанных до твердости HRC 58—62. Накладные направляющие иногда применяются и для задней бабки. На рис. 11 показана станина станка с накладками в полный профиль, унифицированными для передней и задней направляющих станины, попарно для каретки и задней бабки одновременно.

Рис. 11. Станины с накидными направляющими

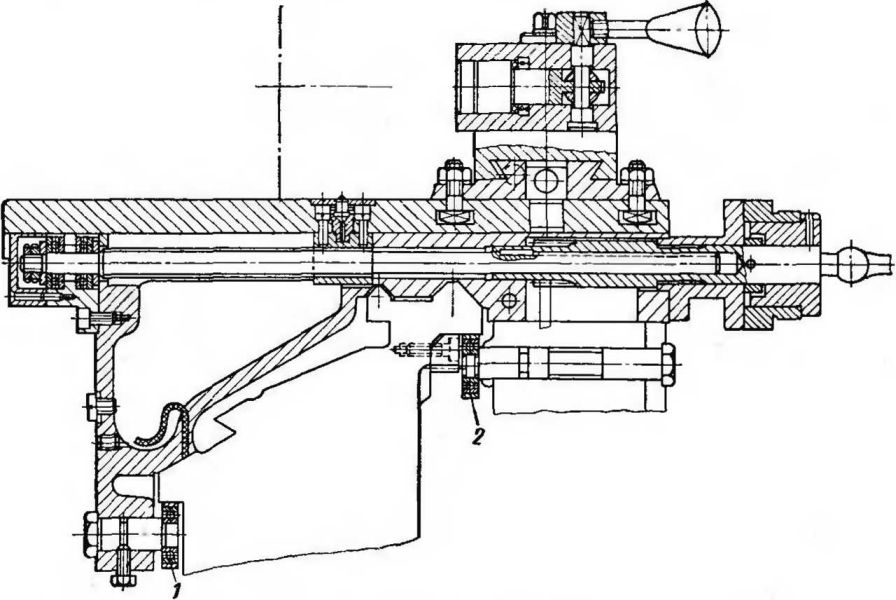

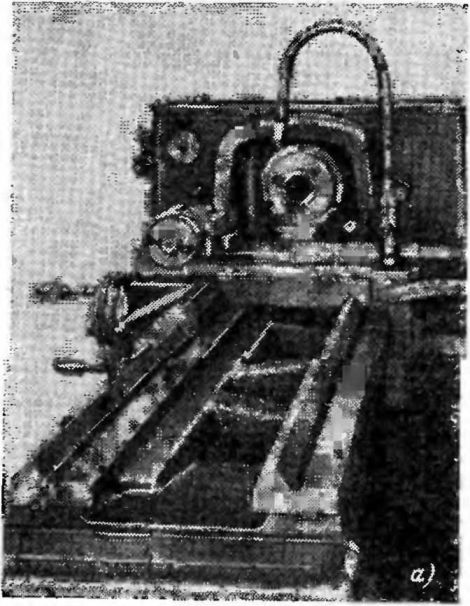

Хорошие результаты по износостойкости достигаются применением системы смазки с принудительной подачей масла. Шпиндели. Шпиндель является одной из деталей, определяющих точность и работоспособность станка. К нему предъявляются высокие требования как в отношении точноcти размеров, формы и взаимного расположения шеек, опорных борцов и посадочных мест, так и в отношении того, что точность должна сохраняться в течение длительного времени. Для возможности установки на шпинделе различных стандартных зажимных и других устройств переднее концы шпинделей нормализованы. Шпиндели малых токарных QaHKOB имеют преимущественно резьбовой передний конец по ГОСТу 16868-71. В-средних и крупных токарных станках передний конец шпинделя выполняется фланцевым с поворотной шайбой для обеспечения быстрого съема и закрепления устройств без свинчивания крепежных гаек.

Рис. 12. Фланцевый конец шпинделя гпипа «Camlock»

Фланцевый конец шпинделя без поворотной шайбы применяется в основном в точных станках для уменьшения вылета шпинделя и повышения жесткости крепления. В этом случае время на установку и снятие зажимных устройств увеличивается. В тяжелых токарных станках планшайбу устанавливают на цилиндрический конец шпинделя, а крепят ее винтами. Необходимо отметить особенность тяжелых станков, заключающуюся в том, что приводное зубчатое колесо в них устанавливается не на шпиндель, а на планшайбу, что упрощает конструкцию шпиндельной бабки, монтаж и демонтаж шпинделя. В станочном парке имеются станки, главным образом зарубежные, имеющие и другую конструкцию передних концов шпинделей. Наиболее распространенными из них являются передний конец с длинным конусом и шпонкой с затяжкой зажимных устройств одной круглой гайкой и фланцевый конец с креплением устройств штырями типа «Camlock». ГОСТ 440—71 устанавливает ряд диаметров отверстий в шг1ин. деле, а также размер конуса под упорный центр для станков Оссх выпускаемых размеров. Остальные элементы шпинделя взбираются конструктивно. Задние концы шпинделя, как правило, выходят за пределы шпиндельной бабки для облегчения отвода стружки и эмульсии из отверстия, а также для возможности установки различных приводов к патронам, цангам и т. д. В связи с тем, что ряд деталей на шпинделе устанавливают с натягом, целесообразно для облегчения их установки и снятия применять гидрораспрессовку, для чего в шпинделе предусматриваются специальные каналы подвода масла. Шпиндели точных станков изготовляют из сталей, не склонных к короблению. Шпиндели станков класса Н и П изготовляют в большинстве случаев из сталей 45 и 40 с термической обработкой рабочих поверхностей т. в. ч. до твердости HRC 48—52; значительно реже шпиндели ^изготовляют из стали 20Х, цементуемой и закаливаемой до твердости HRC 56—62. Шпиндели более точных станков на подшипниках качения изготовляют из сталей 18ХГТ и 12ХНЗА, цементируемых и закаливаемых до твердости HRC 56—62, в зависимости от размеров шпинделя. Шпиндели высокоточных станков на подшипниках скольжения рекомендуется изготовлять из сталей 38ХВЮА (38ХМЮА), 18ХГТ и ЗОХГТ с последующим азотированием до твердости рабочих мест на шейках HRC 64—68. Ходовые винты. К ходовым винтам предъявляется ряд требований: высокая износостойкость, минимальные деформации при термической обработке и в процессе работы, хорошая обрабатываемость для получения высокой точности и чистоты поверхности. Для токарных станков нормальной точности применяются ходовые винты 3-го класса точности, для станков повышенной точности — ходовые винты 2-го класса точности. Для точных токарных станков применяются ходовые винты 1-го класса точности. Ходовые винты, термически обработанные до невысокой твердости, в соответствии с нормалью станкостроения ТУД 22-2 изготовляют из сталей А40, 45, 50, У10 и У12, а термически обработанные’до высокой твердости — из стали ХГ, ХВГ и 65Г. Гайки для ходовых винтов изготовляют из бронзы ОЦС 6-6-3, а более ответственные гайки — из бронзы ОФ 10-0,5, Резьба для ходовых винтов, как правило, применяется трапецеидальная однозаходная с углом профиля резьбы 30°. Для уменьшения погрешности перемещения от биения и кривизны ходового винта применяется резьба с углом профиля 15. Начальная часть витка резьбы («захода») срезается до толщины не менее 1 мм. У всех винтов центровые отверстия изготовляют с предохранительным конусом. Соединение винтов с выходным валиком коробки подач осуществляется с помощью штифтов. Ходовые винты большой длины на крупных и тяжелых токарных станках, помимо концевых опор, имеют промежуточные опоры — поддержки. Сами винты в этих станках часто выполняются составными из нескольких секций. В качестве радиальных опор применяют как подшипники качения, так и подшипники скольжения. В качестве осевых опор применяют упорные подшипники качения. В связи с тем, что при замыкании маточной гайки винт в какой-то степени центрируется гайкой и создается как бы третья опора, задняя опора часто имеет свободную посадку. Длина резьбы разъемных гаек принимается обычно равной (2,5—3,5) dcp, где dcp — средний диаметр резьбы. Для повышения точности резьбы и компенсации различных погрешностей в винторезных станках применяют коррекционные линейки. В токарном станке ходовой винт в большей степени изнашивается чаще всего на относительно небольшом участке — в зоне, расположенной ближе к коробке подач. Для использования неизношенной части ходовых винтов и чтобы иметь возможность поворачивать их при ремонте, винты делаются с симметричными концами. Реклама:Читать далее:Комплектация токарных станковСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|