|

|

Категория:

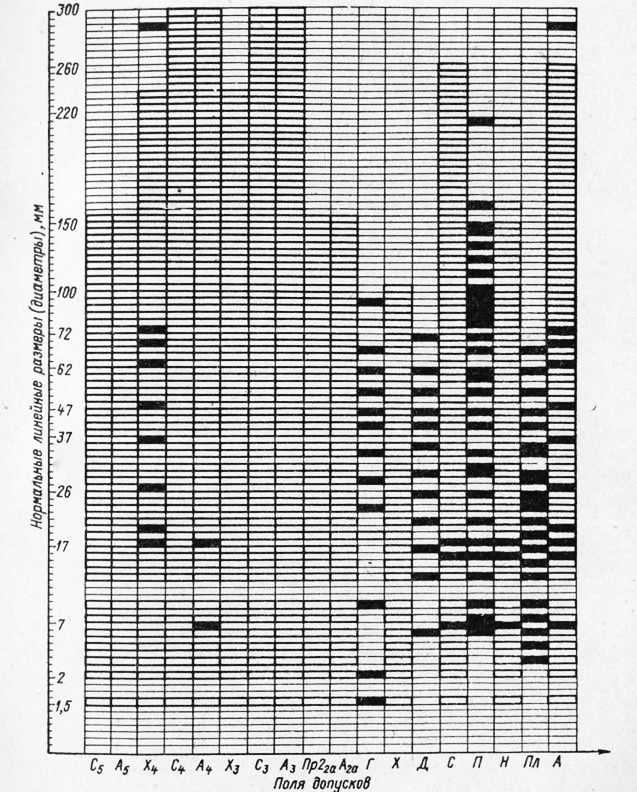

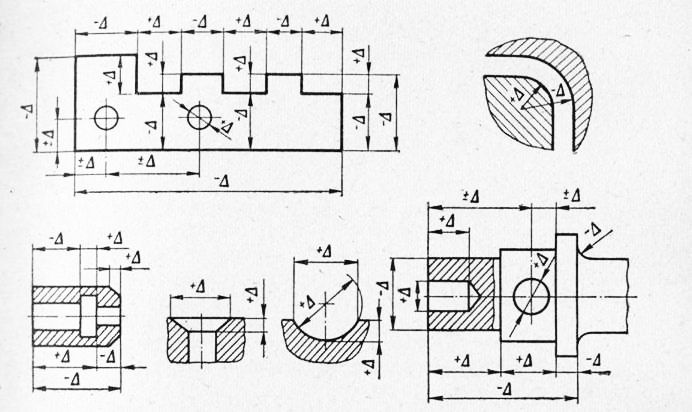

Совершенствование производства Унификация конструктивных элементов деталей и разработка регламентирующих их номенклатуру ограничительных стандартов предприятий является важнейшим условием для успешного осуществления целенаправленного стандартизационного направления технической подготовки многономенклатурного, мелкосерийного машиностроительного производства. В общем случае большое разнообразие размеров и форм конструктивных элементов в деталях машин объясняется плохой организацией технической подготовки производства. Технологичность * детали тем выше, чем больше в ней используется стандартизованных конструктивных элементов (диаметров, длин, резьб, шлицев, радиусов, фасок и др.), так как это позволяет значительно сокращать номенклатуру применяемых режущих и мерительных инструментов. Для таких элементов, как допуски, диаметры, длины, резьбы, проточки, канавки, фаски и др., коэффициент стандартизации должен быть равен или максимально приближаться к единице. В конструкции узла не всегда возможно применить стандартизованную деталь, но проектировать деталь с максимальным содержанием стандартизованных элементов, непосредственно влияющих на количество необходимой для изготовления детали оснастки, — реально и экономически целесообразно. В нашей стране придается самое серьезное значение стандартизации конструктивных элементов деталей машин, регламентируемых межотраслевыми стандартами. Достаточно назвать государ, ственные стандарты на допуски и посадки, резьбы, линейные размеры, шероховатость поверхностей и др. Однако эти стандарты рассчитаны на все отрасли народного хозяйства и не могут учитывать особенностей конкретных отраслей промышленности (тем более отдельных предприятий), определяемых видом выпускаемой продукции, типом производства (массовый, крупносерийный, серийный, мелкосерийный) и частотой сменяемости объектов производства. В настоящее время предприятий, специализированных на изготовлении всех видов инструментов, еще далеко недостаточно. Заводам-изготовителям основной продукции приходится заниматься изготовлением инструментов. Особое значение в этих условиях приобретает работа по заводской унификации и стандартизации конструктивных элементов деталей, разумно ограничивающих их номенклатуру, регламентированную государственными стандартами. При этом важным является не просто ограничивать ряды элементов, предусматриваемых государственными стандартами, а исследовать их взаимосвязи в конструкциях деталей и узлов и стандартизовать эти взаимосвязи. Дело в том, что элементы как деталей, так и более сложных структур находятся в определенной системе взаимоотношений — прямой или опосредованной. Таким образом, говоря об элементах, мы должны понимать под ними «не просто дробные части данного целого, а лишь такие из них, которые, вступая в определенную систему отношений, непосредственно создают данное целое». Выявление причинно-следственных связей, существующих между различными конструктивными элементами, и их стандартизация имеют важнейшее значение для повышения уровня взаимозаменяемости, а также для рациональной организации машиностроительного и в том числе инструментального производства. Именно комплексная стандартизация конструктивных элементов позволяет наиболее эффективно влиять на улучшение организации производства на предприятии. Что следует понимать под комплексной стандартизацией конструктивных элементов? Имеется ряд государственных стандартов, в которых четко регламентируется взаимная связь конструктивных элементов. К таким стандартам относятся: ГОСТ 8788—68 «Шпонки призматические. Размеры сечений шпонок и пазов»; ГОСТ 10948—64 «Радиусы закруглений и фаски. Размеры»; ГОСТ 8820—65 «Канавки для выхода шлифовального круга. Размеры»; ГОСТ 11549— 64 «Выход резьбы. Сбеги, недорезы, проточки и фаски» и др. В ГОСТ 8788—68, например, существует совершенно четкая зависимость между такими элементами, как диаметр вала (втулки), ширина и глубина шпоночного паза, значения предельных отклонений размеров «ширина» и «глубина» паза. Однако число таких стандартов еще недостаточно. Это объясняется ‘ем что выявление и стандартизация взаимосвязей различных Цементов, пригодных для использования в самых различных отраслях техники, является чрезвычайно сложным делом, поскольку пои этом необходимо учитывать огромное количество самых разнообразных факторов, часто находящихся в противоречии. Значительно проще эта задача решается в рамках отрасли или группы заводов, выпускающих однородную продукцию. Это значительно сужает круг исследований систем взаимосвязей элементов машинами конкретного функционального назначения. В этом случае взаимосвязи конструктивных элементов, которые существуют объективно, но в должной мере не учитываются (т. е. их применение не упорядочено), можно выявить в значительно большей номенклатуре. Это подтверждается следующими примерами. Государственным стандартом ГОСТ 6636—69 «Нормальные линейные размеры» установлены ряды линейных размеров в интервале 0,001—20 ООО мм, которые должны применяться’при назначении градаций и величин линейных размеров (диаметров, длин, высот и др.) в машиностроении. Допуски и посадки, в свою очередь, установлены системой других государственных стандартов. Следует отметить, что взаимная увязка конкретных диаметров с конкретными полями допусков государственными стандартами не может быть установлена, поскольку ряды как линейных размеров, так и полей допусков относятся ко всем отраслям машино-и приборостроения. Государственная стандартизация, как мы отмечали, не может учитывать специфику каждого завода, производственного объединения или отрасли. Однако, как правило, ограничительные стандарты предприятий, по аналогии с государственными и отраслевыми стандартами, ограничивают линейные размеры и поля допусков раздельно. При этом как те, так и другие строятся по системе предпочтительного применения. Практика показывает, что система ограничений, основанная на использовании рядов предпочтительного применения, в пределах данного предприятия или группы родственных предприятий себя не оправдывает, поскольку конструктор часто использует номинальные значения линейных размеров в сочетании с полями допусков независимо от заданной стандартом степени предпочтительности. Номенклатура сочетаний этих элементов в пределе может быть равна произведению количества разрешенных к применению полей допусков на количество разрешенных к применению линейных размеров. Это, в свою очередь, приводит к неоправданно большой номенклатуре предельного режущего и измерительного инструмента, что в значительной степени затрудняет своевременное обеспечение им производства. При этом нарушается производственный ритм, увеличиваются простои оборудования из-за отсутствия в определенное время необходимого по технологическому процессу инструмента, повышается трудоемкость изготовления деталей и снижается их качество, поскольку отсутствие инструмента вынуждает изготовлять детали по обходной технологии. В этих условиях, усугубленных, как правило, отсутствием учета фактической применяемости сочетаний «линейный размер — поле допуска», инструментальные отделы заводов предпочитают иметь в наличии всю номенклатуру инструмента по всем полям допусков и диаметрам, предусмотренным заводскими ограничительными стандартами. При этом непроизводительно расходуются отпускаемые предприятиям фонды на инструмент и вследствие этого значительное количество стандартного инструмента изготовляется инструментальными цехами заводов, мощности которых ограничены. Инструмент, приобретенный или изготовленный для необоснованно предусмотренного конструкторами сочетания «линейный размер — поле допуска» (не вызванного конструктивными особенностями проектируемого узла), оседает на инструментальных складах заводов, увеличивая размер омертвленных оборотных средств и ухудшая тем самым экономическое положение предприятий. На одном из заводов ограничительные стандарты на допуски и посадки, построенные изложенным выше образом, предусматривали применение 11 полей допусков в системе отверстия и 9 полей допусков в системе вала двух рядов предпочтительности (в соответствии с ГОСТ 7713—62). Ограничительный стандарт на диаметры валов и отверстий предусматривал 65 номинальных значе-ни диаметров в интервале размеров от 3 до 500 мм, выполняемых по предельным калибрам, также двух рядов предпочтительности. Общее количество наименований некоторых видов инструментов, разрешенных к применению, составляло: пробки гладкие — 979, скобы жесткие (нерегулируемые)— 1358, развертки— 1126 и т. д. При исследовании движения инструмента через инструментальные склады и инструментальные кладовые цехов трех машиностроительных заводов, на которых применялись стандарты с изложенной выше структурой (анализу подвергалась картотека инструмента), было обнаружено более 1000 карточек учета, в которых значился инструмент, приобретенный или изготовленный 3—5 лет назад и ни разу с тех пор не затребованный производственными цехами. -Стоимость указанного инструмента составляла около 500 тыс. руб. Является целесообразным, независимо от типа производства, ограничить для каждого предприятия (или группы предприятий, выпускающих однотипную продукцию) сочетания линейных размеров и полей допусков, установив для каждого конкретного диаметра определенные поля допусков из предпочтительного ряда. Такая комплексная стандартизация линейных размеров и полей допусков позволяет резко уменьшить число применяемых конструкторами сопряженных диаметров, что сокращает номенклатуру применяемого режущего и измерительного инструмента и улучшает структуру инструментального хозяйства предприятия. Координация этих параметров устанавливается применительно конкретным типам машин, изготовляемым на данном предприя-к или на группе родственных предприятий, в зависимости от их конструктивных особенностей и параметров, а также исходя из требований обеспечения надежности и долговечности их в эксплуатации. Стандартизация линеиных размеров и полей допусков должна базироваться на исследовании применяемости сопрягаемых линейных размеров (диаметры, длины, высоты, глубины, уступы), которое целесообразно проводить по двум направлениям: анализ применения сопрягаемых элементов в чертежах машин и анализ расхода предельного режущего (зенкеры, развертки) и мерительного (жесткие скобы, гладкие пробки) инструментов. Анализу целесообразно подвергать чертежи как серийных, так и опытных и экспериментальных машин. Составляются таблицы применяемости сопрягаемых элементов, которые позволяют определить устойчивость применения конкретной номенклатуры полей допусков в отношении к конкретным размерам и степень их повторяемости. Указанный анализ позволил обнаружить, например, что одни и те же значения диаметров направляющих, применявшихся в машинах крышек подшипников узлов, сочетаются в чертежах с самыми различными полями допусков: С, С3, С4, X, Х3, Х4, Хъ. Такие сочетания не могут быть объяснены конструктивной целесообразностью, а поэтому применение их является совершенно неоправданным (табл. 5, графа d). Для получения дополнительных данных необходимо проводить анализ расхода предельных режущих и измерительных инструментов, который осуществляется независимо от анализа чертежей. Сопоставление данных анализа чертежей с данными анализа расхода инструмента дает возможность с достоверностью установить закономерность применения различных сопрягаемых конструктивных элементов в машинах данного типа. На основе указанных исследований разрабатывается комплексный стандарт, преимущество которого заключается в том, что в нем уменьшено количество типоразмеров сопряженных размеров и за счет этого сокращена номенклатура режущего и измерительного инструмента (рис. 1). Внедрение комплексного стандарта «линейные размеры — поля допусков» на заводах ленинградского машиностроительного объединения им. К- Маркса позволило сократить номенклатуру сопряженных диаметров с 1492 до 462. Число используемых в производстве предельных калибров (по наименованиям) сократилось с 2337 до 747. Экономическая эффективность от внедрения комплексного стандарта превысила 500 тыс. руб. в год. Известно, что в действующих государственных стандартах диаметры сквозных отверстий под крепежные детали недостаточно увязаны с диаметрами технологических отверстий различного назначения. Это неоправданно увеличивает номенклатуру применяемых сверл и повышает трудоемкость изготовления деталей. Обычно стандарты предприятий только ограничивают номенклатуру диаметров, предусмотренных государственным стандартом. Однако более целесообразно при разработке ограничительного стандарта на диаметры отверстий, получаемых методом сверления, выбирать за основу ряды диаметров, применяемых в технологии, т. е. ряды диаметров, отступление от которых может сказаться на работоспособности следующего за сверлом по технологическому процессу инструмента (зенкеры, развертки, метчики и др.). Например, отступление от рекомендуемых припусков под развертывание может привести к преждевременному износу разверток или их поломке; отступление от значений диаметров отверстий под нарезание резьбы, предусмотренных нормалями машиностроения МН5384-64—МН5389—64, может привести к поломке метчиков или к получению резьбы неполного профиля и т. д. При определении номенклатуры сверл, необходимых для получения различного назначения технологических отверстий, должна быть учтена вся номенклатура марок материалов, применяемых на предприятии, поскольку диаметры сверл для получения технологических отверстий одного и того же назначения в разных материалах отличаются. Например, диаметры отверстий под нарезание резьбы одного диаметра в углеродистых и нержавеющих сталях не совпадают.

Рис. 1. Сокращение числа сочетаний «линейный размер — поле допуска» при их комплексной стандартизации

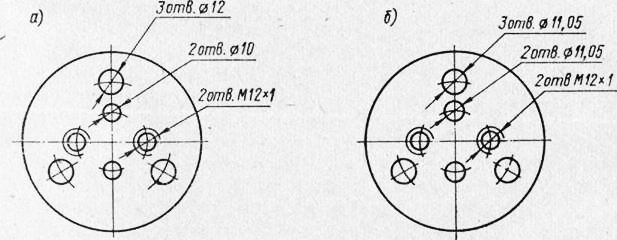

Номинальные диаметры проходных отверстий должны преимущественно выбираться из регламентированного ограничительным стандартом ряда диаметров технологических отверстий. При этом, могут быть конструктивно или технологически обоснованные случаи, когда, например, при соединении деталей болтами, винтами, шпильками, расположенными на прямых линиях, целесообразным является применять проходные отверстия больших диаметров, чем это регламентировано таблицами заводских стандартов * для конкретных типов и диаметров крепежных деталей. Возможность появления таких случаев следует предусматривать заранее. Целесообразно установить, например, правило, по которому величины зазоров в проходных отверстиях устанавливаются не произвольно, а должны назначаться из ряда зазоров, принятых для крепежных деталей больших диаметров. Достаточную опорную поверхность между крепежной и соединяемой деталями конструктор в этом случае должен обеспечивать не за счет применения болтов с увеличенной головкой (если они, например, не разрешены к применению на данном предприятии), а только за счет установки стандартных подкладных шайб. Вместе с тем, отверстия неответственного назначения (вспомогательные, для подачи смазки, воздуха, воды, для прохода тяг, трубок, шлангов, рукавов и т. п.) следует назначать из числа отверстий технологического назначения и проходных отверстий. Если эти отверстия должны сверлиться в детали наряду со строго регламентированными резьбовыми, проходными или классными отверстиями, то их следует назначать из числа тех, которые в этой детали уже нашли применение в качестве проходных, под нарезание резьбы и т. д. Номенклатура сверл, применяемых на предприятии, при такой системе построения стандарта резко сокращается. На рис. 2, а приведен пример неоправданного выбора конструктором диаметров отверстий разного назначения, увеличивающего количество используемых сверл. Незначительное изменение диаметров отверстий (рис. 2, б), не влияющее на качество конструкции, дает возможность вместо трех сверл (0 10, 12, 11,05 мм под резьбу М12 X 1), необходимых для обработки детали по первому варианту, иметь одно сверло (0 11,05 мм). ‘ Описанное выше ограничение размеров отверстий приводит не только к сокращению номенклатуры сверл, но способствует повышению производительности труда рабочих-сверловщиков и уменьшает номенклатуру кондукторных втулок. Поэтому при разработке ограничительного стандарта на диаметры отверстий, получаемых сверлением, целесообразно разрабатывать и стандарт на исполнительные размеры кондукторных втулок. Допустимые зазоры в отверстиях под крепежные детали при их стандартизации (применительно к конкретным диаметрам) выбирают в соответствии с установленной для данного предприятия ограничительной номенклатурой крепежных деталей. Следовательно, разработка ограничительных стандартов на крепежные детали должна предшествовать регламентации величин зазоров в отверстиях.

Рис. 2. Пример назначения диаметров отверстий в деталях:

а — без учета целесообразной унификации сверл; б — по стандарту, в котором в качестве основной номенклатуры выбраны технологические отверстия

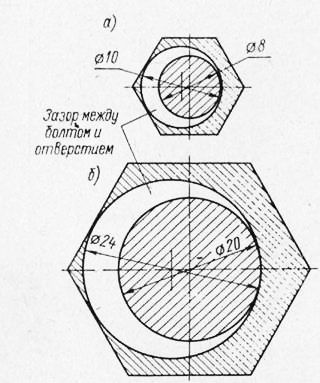

ГОСТ 11284—65 предусматривается три ряда диаметров сквозных отверстий под крепежные детали. Однако этот стандарт“не учитывает необходимости увязки диаметров отверстий с конструктивными особенностями крепежных деталей. Между тем конструктивные особенности применяемых на данном предприятии крепежных деталей оказываю-? существенное влияние на выбор зазоров в проходных отверстиях. В общем случае для повышения технологичности деталей всегда целесообразно предусматривать большие зазоры в проходных отверстиях, так как это увеличивает значения допусков межцентровых расстояний (последние являются производными от зазоров в проходных отверстиях) и, следовательно, делает детали более технологичными. Однако применение отверстий из третьего ряда ГОСТ 11284—65 для болтов с диаметром от МЗ до М16 с уменьшенной шестигранной головкой (что всегда предпочтительней, поскольку они являются основной номенклатурой болтов централизованно поставляемых метизной промышленностью) недопустимо, так как опорная поверхность головок болтов при этом слишком мала (рис. 3). Третий ряд диаметров отверстий по ГОСТ 11284—65 целесообразно применять только для болтов диаметром Ml6 и выше. Ряд диаметров проходных отверстий под винты и шпильки должен быть унифицирован с номенклатурой диаметров * проходных отверстий под болты. Проводимый таким образом анализ позволяет определить номенклатуру сверл, которые должны быть включены в ограничительный стандарт предприятия. Всю номенклатуру сверл, разрешенных к применению на предприятии, целесообразно сводить в таблицу. В таблице стандарта должны быть приведены сверла как для конструктивных (под крепежные детали и т. д.), так и для технологических (под резьбу, развертывание и т. д.) отверстий. В стандарте предприятия, устанавливающем разрешенную к применению номенклатуру сверл, обязательно должно быть оговорено, что диаметры отверстий неответственного назначения (вспомогательных, под масло и т. п.), получаемых сверлением, должны также выбираться только из числа нормальных диаметров сверл, перечисленных в таблице стандарта. Пользование такой таблицей значительно облегчает работу конструкторов, технологов и нормоконтролеров. Как в природе, так и в технике не существует изолированных, не связанных между собой определенной системой отношений элементов. Целое не может быть создано просто из дробных частей. Оно создается лишь тогда, когда элементы вступают в определенные системы отношений, которые существуют объективно. Выявить и упорядочить эти связи является важнейшей научной и практической задачей, решение которой позволяет создать устойчивую систему обратной связи между технологической подготовкой производства и новым проектированием. Сказанное может быть проиллюстрировано следующими примерами.

Рис. 3. Схемы опорных поверхностей головок болтов М8 (а) и М20 (б) по ГОСТ 7796—70 при больших зазорах в проходных отверстиях (третий ряд отверстий по ГОСТ 11284—65)

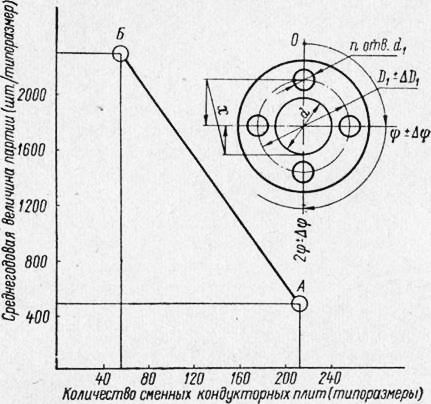

В значительной номенклатуре деталей для их крепления предусматриваются проходные (резьбовые) отверстия, расположенные по окружности и в углах прямоугольника. При анализе таких деталей обнаруживается взаимосвязь отдельных конструктивных элементов, представляющих единую структуру. Изменение значения любого элемента из этой структуры ведет как к нарушению взаимозаменяемости, так и к тому, что ранее спроектированная и имеющаяся в металле оснастка становится непригодной. В прак-’ тике проектирования значения конструктивных элементов, входящих в указанные структуры (комплексы), обычно не упорядочены, т. е. они не подчиняются какой-либо закономерности. Упорядочение значений как самих элементов, так и их взаимо-связей позволяет создать стандарт на конструктивно-технологические комплексы элементов. Соблюдение этого стандарта при проектировании повышает ремонтопригодность узлов машин за счет обеспечения взаимозаменяемости. Создается также возможность использовать при изготовлении деталей универсально-переналаживаемые кондукторы, имеющие конкретное число сменных кондукторных плит (по числу конструктивно-технологических комплексов). Существуют конструкции кондукторов, в которых фиксация детали производится на исполненный (фактический) размер отверстия или выступа (размер d табл. 5), что обеспечивает высокую точность получения размера Dv На рис. 4 показано влияние применения стандартных комплексов элементов на сокращение числа сменных кондукторных плит и повышение размера партий на операции сверления при переходе от индивидуального проектирования деталей (точка А) к проектированию их с соблюдением стандартных комплексов элементов (точка £).—Следует учитывать, однако, что разработка стандарта на указанные конструктивно-технологические комплексы требует предварительных исследований, анализа и учета ряда технологических, организационных и экономических факторов, не касающихся, на первый взгляд, рассматриваемого вопроса, но находящихся с ним в тесной взаимосвязи. Каждый элемент рассматриваемого конструктивно-технологи-ческого комплекса d X D1 X dx X п, точность исполнения которого устанавливается комплексом допусков расположения ADlt АФ. х, находится в прямой или опосредованной связи с другими Конструктивными или технологическими элементами, не входящими в него, но на него влияющими. Так, например, значение элемента d± (проходное отверстие) находится, как мы это видели, в прямой связи с номенклатурой крепежных деталей, предусмотренных ограничительными стандартами данного предприятия. Элемент d (диаметр отверстия или выступа) находится в прямой зависимости от принятой для конкретных машин номенклатуры нормальных линейных размеров, а также от значений наружных диаметров подшипников, разрешенных к применению ограничительными стандартами данного предприятия. Исследование взаимосвязей элементов dXD1Xd1Xti должно начинаться с анализа применяемости их в различных деталях, крепящихся к сопрягаемым деталям таким же способом. К таким деталям относятся крышки подшипников узлов, фланцы, стаканы, обоймы и т. д. При этом анализу должны быть подвергнуты чертежи деталей машин, поступивших в производство за срок не менее, чем 5—6 лет.

Рис. 4. Влияние применения стандартных комплексов элементов на сокращение числа типоразмеров кондукторов и повышение размера партий деталей

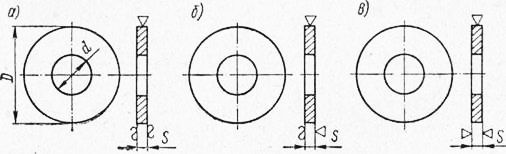

В отдельных случаях, когда размер фиксирующего выступа (впадины) назначается с отступлением от стандарта, что вызвано рациональной конструкцией узла, возможно соблюдение лишь сочетаний элементов D1 х dt X п. Это исключает необходимость расчетов их конструктором и обеспечибает идентичность в чертежах *. Целесообразной является также унификация допусков расположения крепежных отверстий по отношению к значениям зазоров, образуемых фиксирующими выступом и отверстием сопрягаемых по диаметру d деталей. Значения этих зазоров являются функциями предельных отклонений размеров диаметров d фиксирующих выступов и диаметров отверстий деталей. Значения же допусков расположения крепежных отверстий в комплексах d X Dx X d1 X п зависят от величины указанных зазоров. Унификация допусков расположения сводится к тому, что в таблицы стандарта включаются только допуски расположения, рассчитанные для наименьших значений предельных отклонений размеров d сопрягаемых выступа и отверстия (например, dA и dC). Однако эти же значения допусков расположения распространяются и на случаи соединения деталей, у которых значения предельных отклонений размера d выступа и отверстия имеют большие значения (например, dA3 и dC3, dA4 и dC4, dA4 и dX4 и т. д.). Такая унификация позволяет значительно сократить число сменных кондукторных плит в переналаживаемых кондукторах. Между тем создать стандарт на конструктивные комплексы элементов подобных деталей можно без особого труда. Это дало бы возможность использовать при сверлении отверстия под стопорные винты универсальный переналаживаемый кондуктор. В стандарте на размеры и расположение отверстий под стопорные винты (табл. 8) приведены все допустимые варианты стопорения деталей, имеющих ступицы, и все конструктивные размеры элементов, участвующих в стопорении. В стандарте (табл. 8) расстояние от отверстия под стопорный винт до торца буртика детали /1ш1п (для возможности размещения кондукторной планки) дано минимально допустимое. Если выполнить отверстие с размерами I и 1Х невозможно, то стопорение детали с помощью стопорного винта не разрешается. Приведенные примеры свидетельствуют о целесообразности и эффективности комплексной стандартизации связанных между собой конструктивных элементов. в неразрывной взаимосвязи. Размеры второго и третьего из перечисленных элементов, при этом детерминированы размерами пер-воГо элемента. Поэтому каталог на инструмент для элементов «резьба и ее выход» целесообразно построить так, чтобы в нем была воспроизведена последовательность образования резьбы (естественно, для данных условий производства) со всем необходимым для этого инструментом. При наличии табл. 9 технологу не нужно неоднократно обращаться к различным источникам для определения последовательности обработки элемента и выбора шифров инструментов. Выбрав на чертеже детали необходимый для обработки конструктивный элемент, технолог по оглавлению каталога находит нужную схему. Затем в этой схеме он отыскивает строчку с соответствующими чертежу размерными характеристиками элемента и в зависимости от выбранного им технологического оборудования выписывает в бланк технологического процесса в предусмотренной схемой последовательности наименования и шифры инструмента. При этом в текстовой части технологического процесса (или на эскизе при бестекстовом технологическом процессе) должны быть конкретно указаны параметры обрабатываемого и измеряемого данным инструментом элемента. При бестекстовом технологическом процессе и совмещенном эскизе, когда промежуточные технологические размеры на эскизе обрабатываемого элемента не приводятся, технолог принимает эти размеры для каждого инструмента из схемы каталога и выписывает их в бланк технологического процесса, размещая их между наименованием и обозначением инструмента (табл. 10). Это сделано потому, что факторы, обусловливающие выбор размера инструмента не могут быть определены заранее, так как они зависят от выбираемого технологом оборудования. В рассматриваемом примере это относится к проходным и подрезным резцам. Изложенным способом каталоги инструмента осуществляют связь со стандартами на конструктивные элементы при индивидуальном проектировании технологических процессов. Однако эффективность комплексной стандартизации тем выше, чем теснее она связана с организационно-плановыми мероприятиями по созданию специализированных производств. К числу этих мероприятий относятся следующие: – ликвидация неоправданного дублирования производства в цехах одного предприятия и между предприятиями; – организация цехов, участков, линий с подетальной специализацией; – глубокая специализация рабочих мест, т. е. закрепление за рабочими местами строго ограниченной номенклатуры производственных операций. При выполнении этих мероприятий за счет повышения производительности труда и уменьшения накладных расходов, приходящихся на единицу продукции, снижается себестоимость продукции. Специализация, как правило, позволяет значительно повысить технический уровень производства; при этом технический уровень оказывается тем выше, чем направленней были проведены работы по стандартизации. Как показывает опыт, подетальная специализация цехов и участков и сопутствующая ей специализация рабочих мест позволяют наиболее эффективно осуществлять технологическую унификацию (метод групповой обработки) и обеспечивать ее взаимосвязь с унификацией и стандартизацией конструктивных элементов и инструмента. Несмотря на то, что в групповом методе -производства первое место при группировании деталей принадлежит не конструкции деталей, а орудиям производства, комплектация деталей в техно-югические группы может базироваться на различных признаках выбора и группировки деталей [36]. Так, группирование деталей может производиться по конструктивным их особенностям, по видам обработки, по общности технологического маршрута и т. д. Допускаются самые различные разновидности группирования, если они целесообразны в условиях данного производства. В этом и проявляется гибкость группового метода — этого важнейшего в мелкосерийном производстве направления унификации технологических процессов. Однако при всех видах группирования учету подлежат такие факторы, как габаритные размеры деталей (определяют типаж оборудования и размеры приспособлений); геометрическая форма, т. е. общность элементов, составляющих конфигурацию деталей; общность поверхностей, подлежащих обработке; точность и чистота обрабатываемых поверхностей; однородность заготовки; серийность; экономичность процесса. По конструктивным особенностям различают три направления группирования деталей: При группировании деталей по степени унифицированных условий обработки различают детали с унифицированными процессами обработки в целом и детали с частичной унификацией процессов обработки (вплоть до одной операции). В первом случае унификация может производиться как в пределах одного вида обработки, осуществляемого на одном типе оборудования, так и в пределах нескольких видов обработки, осуществляемых на различных типах оборудования (общность технологического маршрута). При частичной унификации процессов обработки унификации может подвергаться одна операция обработки различных деталей или несколько сменных в технологическом маршруте операций обработки одной и той же детали. Классификация деталей по видам обработки и по общности технологического маршрута позволяет определить, что на практике в основном приходится иметь дело с тремя наиболее характерными случаями объединения деталей для совместной обработки. В первом случае детали объединяются в группы с циклом обработки, начинающимся и заканчивающимся на одном и том же типе оборудования (заготовительные процессы, металлообрабатывающие станки, отделочные процессы и т. п.), а также в группы с незаконченным циклом обработки. Детали этих групп совместно обрабатываются на одной операции. На остальных операциях (если они необходимы) детали обрабатываются или по индивидуальному технологическому процессу или входят в другие группы. Этот случай классификации эффективен тогда, когда технологический процесс всех входящих в данную группу деталей однооперационный. Во втором случае детали объединяются в группу, имеющую общий многооперационный процесс, выполняемый на разнотипном оборудовании. При этом детали проходят последовательно через все детале-операции группового технологического процесса или только по отдельным необходимым детале-операциям, обеспечивающим изготовление детали. Третий случай объединяет детали нескольких групп, имеющих общность технологического маршрута, выполняемого на разнотипном оборудовании. В данном случае имеют место не только общие детале-операции одной группы, но и на отдельных технологических операциях обрабатываются детали нескольких групп. При втором и третьем случаях группирования обработка деталей обычно ведется на оборудовании, расположенном в порядке последовательности операций. Характерно применение специализированного оборудования, обеспечивающего обработку партий любых деталей данной группы. Второй и третий случай группирования являются основой для внедрения групповых многопредметных потоков. Все это подтверждает большую гибкость группового метода обработки. Возможность группирования деталей по элементарным поверхностям, в частности, для обработки последних на конкретном оборудовании (закрепление определенных поверхностей деталей за конкретным оборудованием), создает реальные предпосылки для стандартизации групповых технологических операций. Этим самым обеспечивается комплексность стандартизации конструктивных элементов деталей Именно этот принцип был использован при разработке «Классификатора групповых операций» на ленинградском машиностроительном заводе «Вулкан». Технологический процесс изготовления деталей, технологически однородной группы, отобранных для изготовления на специализированном участке, разбивался на npqcrae операции обработки элементарных поверхностей — конструктивных элементов и их комплексов. Операции обработки отдельных поверхностей закреплялись за конкретными видами оборудования. Для обработки деталей на участках с замкнутым технологическим циклом были образованы две технологические группы деталей: 1) круглые стержни диаметром от 40 до 60 мм и длиной до 1000 мм;а2) диски диаметром от 40 до 200 мм и длиной до 200 мм. Программа участков (с учетом роста производственной программы): круглые стержни — 125 000 шт. (62 480 нормо-ч); диски — 202 000 шт. (96 420 нормо-ч). На эскизах и в описании групповых операций таблицы приведены характеристики операций, которые являются комплексными, т. е. включают в себя все поверхности деталей, которые могут быть обработаны на данной операции. Полный шифр операции складывается из шифра участка, на котором ведется обработка деталей данной технологической, группы, шифра операции (по классификатору групповых операций) и шифра оборудования (по классификатору оборудования). Нарример: 010 очередь шифр операции складывается из сочетаний шиф-яротикальной и горизонтальной граф классификатора. р0Вт4 каждую операцию, предусмотренную классификатором вых операций, составляется технологическая операционная ГРУП“°(табл. I2)’ содержащая эскиз (эскизы) детали с указанием ларТЭых поверхностей и поверхностей обработки, описание опе-ии и признаки «первой» и «второй» стороны детали (в случае необходимости). Данные карты являются, по сути дела, стандарт-1ми операционными групповыми технологическими процессами, которые могут действовать длительный срок — до момента, пока не изменились признаки комплектования технологических групп деталей, а следовательно, и состав технологического оборудования участка’. В силу этого, т. е. пока такие признаки не изменились, смена объектов производства не влияет на состав стандартных технологических операционных карт, что является особенно важным. Классификация групповых операций, построенная на принципе расчленения технологического процесса обработки деталей на простые операции обработки элементарных поверхностей, характеризуется также следующими преимуществами. Большинство поверхностей или элементов поверхностей, предусмотренных классификатором групповых операций, охватывается стандартами на конструктивные элементы деталей и их комплексы. Стандарты устанавливают не только форму, но и размерные ряды элементов. Это позволяет заблаговременно составлять ведомость стандартных инструментов и приспособлений, необходимых для обработки и контроля всего типоразмерного ряда конструктивных элементов. Соблюдение стандартов на конструктивные элементы и их комплексы при проектировании деталей машин обеспечивает устойчивость состава ведомостей стандартных инструментов и приспособлений. Специальная оснастка (в случае необходимости в ней) записывается в маршрутную технологическую карту на конкретную деталь. Маршрутная технологическая карта представляет собой перечень групповых операций, назначаемых технологом из классификатора групповых операций при разработке технологического процесса. Разработка технологического процесса сводится в этом случае к составлению перечня групповых технологических операций. Описанный выше метод классификации групповых технологических операций и формирования технологического процесса из стандартных операций по сравнению с традиционно сложившимися формами составления групповых технологических процессов имеет следующие преимущества. 1. Высокая мобильность группового технологического процесса. Она обеспечивается тем, что метод позволяет в зависимости от состава производственной программы оперативно перераспределять закрепление групповых операций за конкретным оборудованием, рассредоточивая их по разным станкам вплоть до одной и на станок или, наоборот, концентрируя выполнение операций на одном станке. При этом состав нескол оПераций (карта технологической групповой операции) У/ведомость инструмента не изменяются. 2. Значительно сокращается объем документации, выдаваемойпроизводственно-технологическим службам цеха. 4. Значительно повышается уровень специализации рабочих мест; рабочий имеет дело с конкретной групповой операцией, закрепленной за его станком. 5. В несколько раз сокращается трудоемкость разработки групповых технологических процессов: в начале внедрения указанной системы три технолога за месяц работы составили более 500 маршрутных технологических карт. 6. Для выполнения работы по составлению технологических ‘ маршрутных карт не требуются технологи высокой квалификации. 7. За счет четкой классификации и кодирования групповых технологических операций (в отношении к конкретным типам оборудования) появляется возможность механизировать расчеты, связанные с определением загрузки оборудования, потребности в рабочей силе по специальностям, разрядам и др. 8. Стабильность групповых технологических операций и номенклатуры необходимого инструмента обеспечивается системой обратной связи, роль которой выполняют стандарты на конструктивные комплексы элементов. В качестве примера, также иллюстрирующего высокую эффективность изложенного выше методологического принципа совместного рассмотрения и стандартизации форм и размеров конструктивных элементов, способов их получения и оснастки, рассмотрим случай комплексной стандартизации элементов штампованных деталей. Важнейшим условием унификации штамповой оснастки, внедрения поэлементной штамповки, создания универсальных штампов и, как следствие, снижения затрат на подготовку производства является установление строго регламентированной (как по конструкции, так и по размерам) номенклатуры стандартных элементов штампованных деталей (и их комплексов). К стандартным элементам штампованных деталей относятся конструктивные элементы и их комплексы контуров деталей, изготовляемых из листового материала и углового проката методом холодной штамповки. Стандарт на элементы, штампованных деталей прежде всего должен установить несколько общих правил, в соответствии с которыми осуществляется проектирование деталей. К таким правилам относятся, например, правила проектирования наружных и внутренних контуров плоских деталей, которые должны составляться из прямых линий и частей окружностей. Все квадратные, прямоугольные, фигурные и т. п. отверстия следует делать с закруглениями в углах, острые внутренние и внешние углы оформлять радиусами г = (0,5 б, где б — толщина материала, наружный контур деталей составлять из расчета максимального использования металла при раскрое с тем, чтобы создавать возможность применения безотходной штамповки и т. д. При конструировании гнутых деталей более предпочтительно применение простейших Г-образных и П-образных форм и др. На основе установленных правил и поэлементного анализа конструкций деталей, штампуемых на данном предприятии, осуществляется стандартизация конструктивных элементов и их размеров (или отношений). Конструктивные элементы деталей и градации их размеров следует представлять в табличной форме. Примеры стандартизации некоторых конструктивных элементов штампованных деталей приведены в табл. 13. . Однако целесообразной является унификация и стандартизация не только отдельных конструктивных элементов, что очень важно для создания универсальных штампов при поэлементной штамповке, но также унификация и стандартизация взаимосвязей (комплексов) конструктивных элементов, позволяющая осуществлять унификацию вырубных и вытяжных штампов и повышать производительность труда на операции штамповки. Стандартизацию взаимосвязей (комплексов) конструктивных элементов рассмотрим на примере методики стандартизации специальных деталей типа шайб и прокладок, изготовляемых вырубкой из листового материала, внедренной на ряде предприятий Ленинграда. Известно, что имеется лишь несколько государственных стандартов, устанавливающих конструкции и размерные ряды круглых щейб. К их числу относятся: ГОСТ 9065—69 «Шайбы для фланцевых соединений», ГОСТ 11371—68 «Шайбы», ГОСТ 6958—68 «Шайбы увеличенные» и др. На детали типа шайб, используемых в конструкциях узлов и механизмов не как подкладные шайбы под крепежные детали, а элементы конструкции, конструктор обычно разрабатывает оригинальные чертежи. То же можно сказать и о различного рода прокладках из разнБ1х материалов. Отсутствие учета применяемости спроектированных ранее деталей и недостаточная осведомленность конструктора об имеющейся в металле штамповой оснастке приводят к неоправданному увеличению количества находящихся в обращении чертежей и чрезмерному и совершенно неоправданному расширению номенклатуры штампов. Между тем на специальные детали типа шайб и прокладок, изготовляемых способом вырубки из листового материала, может быть разработан ограничительный стандарт, с помощью которого достигается значительное сокращение номенклатуры вырубных штампов (про-, сечек).

Рис. 5. Классификация конструкций деталей типа шайб и прокладок

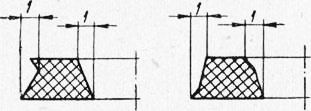

Прежде всего должна быть осуществлена классификация и установлен порядок проектирования деталей типа шайб и прокладок, которые по исполнительным размерам и технологическим требованиям целесообразно подразделить на три исполнения. К деталям исполнения I (рис. 5, а) следует отнести детали, не требующие дополнительной механической обработки после вырубки. На эти детали рабочие чертежи не выпускаются. К деталям исполнения II и III (рис. 5, б и б) относятся детали, требующие дополнительной механической обработки боковых плоскостей. На эти детали выпускаются рабочие чертежи (стандарт не распространяется на детали, требующие кроме обработки плоскостей дополнительных операций — фрезерования, сверления и т. д.). Для материалов, из которых допускается изготовление указанных деталей, устанавливаются определенные условные шифры. Отсутствие в таблице обозначения материала и толщины для соответствующих марок означает, что изготовлять шайбы и прокладки из этих материалов не разрешается. Стандартом устанавливаются также допускаемые отклонения наружных и внутренних диаметров деталей, допускаемые отклонения от плоскостности боковой поверхности после вырубки, шероховатость поверхности наружных и внутренних диаметров и другие требования, которые учитываются при приемке деталей. Так, например, для деталей исполнения I предельные отклонения размеров Dud выполняются по 7-му классу точности. Расположение полей допусков: наружный диаметр «в минус», внутренний «в плюс». Шероховатость поверхностей по наружному и внутреннему диаметрам для деталей из металлических материалов —V2; для деталей из мягких неметаллических материалов на поверхностях наружного и внутреннего контуров допускаются впадины, конусообразность и т. п. величиной не свыше 1 мм (рис. 6). После штамповки заусенцы на деталях из металлических материалов должны быть сняты зачисткой или галтовкой (метод определяется технологическим процессом). Шероховатость обработанной поверхности назначает конструктор по ГОСТ 2789—59. Деталям исполнения II присваивается обозначение по тому изделию, где впервые применилась деталь. Следует отметить, что для предприятий, работающих по обезличенной системе обозначения чертежей, вопрос обозначения и учета этих деталей значительно упрощается. Для деталей исполнения III, отличающихся от деталей исполнения I и II тем, что обе боковые поверхности детали после вырубки подвергаются механической обработке — шлифованию, толщина готовой детали назначается из следующего ряда: 0,7; 1,1; 1,6; 2,0; 3,0; 4,0; 5,0 мм. Деталям исполнения III также присваиваются оригинальные обозначения.

Рис. 6. Боковые поверхности деталей из мягких неметаллических материалов

В отличие от деталей исполнения II и III деталям исполнения I присваивается обезличенное обозначение в соответствии со специально разработанной структурой: Для максимального сокращения номенклатуры технологической оснастки (штампов, просечек) конструктор, прежде чем приступить к проектированию, должен проверить возможность заимствования стандартизованной детали из стандарта, на который в таблице сочетаний диаметров d и D дается ссылка. Если это оказывается невозможным, конструктор должен проверить возможность применения детали, размеры d и D которой аналогичны стандартизованной детали (деталь со ссылкой на конструктивный стандарт). Если и это окажется невозможным, он должен проверить возможность применения детали с теми параметрами, которые учтены в картотеке применяемости групп нормоконтроля (ближайший размер). Применять детали, параметры которых не предусмотрены таблицами ограничительного стандарта, можно только после самого серьезного обоснования. Таким образом, основные принципы комплексной стандартизации конструктивных элементов деталей сводятся к следующим положениям. 1. Анализ и стандартизация конструктивных элементов должны осуществляться комплексно, т. е. элементы должны стандартизоваться не обособленно, а рассматриваться находящимися во взаимной функциональной связи. Это позволяет наиболее эффективно влиять на повышение уровня взаимозаменяемости и снижение номенклатуры инструментов и приспособлений, потребных для их получения. 2. При унификации и стандартизации конструктивных элементов и их комплексов одновременному анализу должны подвергаться элементы и их комплексы, близкие по назначению и способу получения. 3. Особое внимание должно быть обращено на синхронизацию разработки стандартов на конструктивные элементы (комплексы элементов) и оснастку, необходимую для их образования и контроля. 4. Комплексная стандартизация конструктивных элементов и оснастки должна завершаться стандартизацией типовых технологических операций. 6. Нормы качества изготовления деталей Важнейшей задачей, решение которой входит составным звеном в комплекс работ по совершенствованию технической подготовки производства, является регламентация заводскими стандартами норм качества изготовления деталей. В комплекс этих стандартов входят: – положение о предельных отклонениях размеров и полях их допусков, когда они на чертеже не указаны; – предельные отклонения формы и расположения поверхностей; – нормы шероховатости поверхностей деталей, получаемых различными методами обработки; – предельные отклонения угловых размеров; – предельные отклонения размеров деталей, получаемых штамповкой, и др. Наличие на предприятии перечисленных выше стандартов является одним из основных условий правильного ограничения номенклатуры конструктивных элементов деталей. Объясняется это тем, что отсутствие указанных стандартов приводит к произвольному назначению конструкторами при проектировании норм точности конструктивных элементов по перечисленным выше параметрам. Это, в свою очередь, сводит на нет или, во всяком случае, значительно снижает эффективность унификации конструктивных элементов и связанной с ними оснастки. Вместе с тем указанные заводские стандарты вызывают общий рост культуры производства, способствуют повышению качества продукции,. исключают случаи предъявления как завышенных, так и заниженных требований к деталям и узлам. Наличие стандартов и контроль за их соблюдением делают необходимым вдумчиво относиться к простановке на чертежах норм точности деталей и узлов. Очень важно, что указанные стандарты, увязывая требования к конструкции с технологичностью деталей, дают объективные единообразные критерии для выбора соответствующих норм точности и качества деталей и узлов. Рассмотрим регламентацию некоторых из перечисленных положений и норм качества изготовления деталей. Государственным стандартом ГОСТ 2.307—68 «Нанесение размеров и предельных отклонений», входящим в систему стандартов ЕСКД, установлено, Что предельные отклонения размеров относительно низкой точности, многократно повторяющиеся на чертеже, на изображении не наносят. В технических требованиях чертежа делают запись, например: «Неуказанные- предельные отклонения размеров: охватывающих — по Л7, охватываемых — по В7, прочих ±1/2 допуска 8 кл.». Следует отметить определенные недостатки такой регламентации предельных отклонений, не оговоренных на изображении чертежа. Во-первых, сомнительной является целесообразность записи на каждом чертеже фразы, аналогичной приведенной выше. Более предпочтительным, как показывает опыт, является введение в практику проектирования и производства положения (устанавливаемого нормативно-техническим документом на поля допусков), при котором, если на чертеже детали между механически обработанными поверхностями размер проставлен без предельного отклонения, он выполняется по какому-то заранее обусловленному (например, 7-му классу точности). Во-вторых, понятия «охватываемых», «охватывающих», «прочих» являются весьма” неопределенными и в производственной практике трактуются по-разному, часто в- зависимости от позиции, которую занимают трактующие эти понятия лица. Это, в свою очередь, вызывает много ненужных споров, отнимает много времени в случае конфликтных ситуаций. Практика показывает, что для единообразного прочтения чертежей всеми службами проектных организаций и заводов (конструкторы, технологи, рабочие, работники ОТК) целесообразным является введение в нормативно-технические документы положения (наряду сположением о том, что непроставленные предельные отклонения выполняются, например, по 7-му классу точности) о расположении неуказанных отклонений. Лучше всего это уставлять графической схемой (рис. 7), которая всеми работниками понимается однозначно. Вместе с этим целесообразно ввести положение и о том, что чя случаев, когда конструктивно или технологически требуется иное расположение полей допусков, чем указано на рис. 7, на чертеже указывается числовая величина предельного отклонения размера, например, по 7-му классу точности, и знак поля допуска. Все указанные выше правила и нормы, вводящие единое толкование о непроставленных предельных отклонениях, упорядочивают систему взаимоотношений различных производственно-технических служб.

Риc. 7. Расположение предельных отклонений размеров Д, значения которых на чертеже не указаны

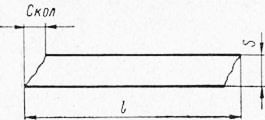

Известно, что шероховатость поверхности имеет существенное влияние на эксплуатационные свойства деталей машин. Из-за шероховатости и волнистости сопрягаемых поверхностей фактическая площадь их контакта оказывается меньше номинальной. При подвижных посадках шероховатость поверхности оказывает влияние на характер протекания первичного износа (приработки) трущихся поверхностей. Прочность сопряжений с натягом также во многом зависит от шероховатости поверхностей. При запрессовке происходит сглаживание микронеровностей и фактический натяг уменьшается. Шероховатость поверхности деталей при их механической обработке зависит от метода и режимов обработки, геометрии и качества доводки кромок режущего инструмента, свойств обрабатываемого материала, а также от условий выполнения обработки (вида смазочно-охлаждающих жидкостей, способа закрепления заготовки, вибраций, возникающих в процессе обработки). Каждому методу обработки свойственен определенный диапазон высоты микронеровностей, та или иная картина штрихов на обработанной поверхности. Шероховатость поверхностей черных заготовок также зависит от технологических условий их получения. Так, на поверхности проката остаются следы погрешностей поверхности прокатных валков, по мере износа которых поверхность проката ухудшается. У поковок высота поверхностных неровностей зависит от методов ковки. Поверхности отливок копируют в той или иной степени поверхности литейных форм. Из сказанного ясно, что правильное указание на чертежах шероховатости поверхностей деталей оказывает существенное влияние на работоспособность проектируемых узлов машин и экономичность технологических процессов получения заготовок и механической обработки-. Государственным стандартом на шероховатость поверхности (ГОСТ 2789—59) установлено 14 классов чистоты: 1-му классу соответствует самая шероховатая, а 14-му — самая чистая поверхность. В стандартах на детали конкретного назначения устанавливается конкретный класс чистоты поверхностей, что исключает возможность его субъективного выбора со стороны конструктора. Для конкретного вида соединений, регламентируемых государственными, отраслевыми или заводскими стандартами, класс чистоты поверхностей деталей также конкретно оговорен. Однако во всех остальных случаях при проектировании узлов машин конструктор вынужден обращаться к своему опыту или к различным справочным материалам, в которых ответа на конкретный вопрос он зачастую не находит. Весьма целесообразным в этом случае является включение в нормативно-технические документы таблиц, определяющих ориентировочные классы чистоты поверхностей проектируемых деталей. Естественно, что в качестве критериев выбора классов чистоты поверхностей должны выбираться из всего их множества те параметры и характеристики, которые у конструктора на момент разработки чертежа детали имеются. К таким параметрам и характеристикам относятся, в первую очередь, характер и класс точности сопряжения и материал. Однако во многих случаях включение в таблицы, по которым осуществляется выбор класса чистоты поверхности, в качестве критерия материала без необходимости усложняет таблицы и затрудняет пользование ими. В условиях конкретного производства, когда в сопряжении участвуют детали, изготовляемые из конкретных видов материалов, таблица может быть упрощена. В основу разработки таких таблиц должны быть положены данные статистического анализа шероховатости поверхностей деталей, применяемых в узлах машин, объективный анализ механизмов по их рабочим характеристикам и анализ металлообрабатывающего оборудования и принятых методов обработки. Таблица эта, однако ориентировочная и допускает и установление других классов чистоты, обусловленных требованиями работоспособности конструкции. В настоящее время отсутствуют стандарты, устанавливающие классы чистоты поверхностей заготовок, получаемых различными методами литья и обработки давлением. Отсутствуют стандарты и на эталоны чистоты поверхностей заготовок. Между тем с развитием прогрессивного формообразования, в связи с непрерывным повышением требований к качеству деталей и узлов, а также задачей резкого повышения производительности труда, появилась настоятельная необходимость классифицировать шероховатость поверхностей заготовок, установить методы и средства контроля и правила простановки на чертежах шероховатости поверхностей деталей (заготовок). Такая Классификация позволит установить единообразие технических требований, повысить ответственность металлургических служб заводов за строгое соблюдение технических требований чертежей и технологических процессов. Для осуществления такой классификации в настоящее время имеется достаточное количество данных. Так, в соответствии с исследованиями д-ра техн. наук В. М. Кована [28] высота поверхностных неровностей горячекатанного проката обычно не.превышает 150 мкм, а холоднотянутого — 40—50 мкм. У поковок наиболее грубая поверхность с неровностями порядка 1,5—4 мм, по данным этих исследований, получается при свободной .ковке. На поверхностях горячештампованных поковок остаются следы окалины и воспроизводятся поверхностные погрешности штампов.’ При этом высота поверхностных микронеровностей в зависимости от веса поковок и состояния штампов находится в пределах 150— 500 мкм. Поверхностные неровности мелких отливок, залитых в песчано-глинистые формы при ручной формовке, достигают 500 мкм, а у крупных — 1500 мкм и зависят от величины зерен формовочной смеси, плотности набивки формы, тщательности ее отделки и других факторов. При литье в песчано-глинистые формы машинной формовки высота поверхностных неровностей достигает 300 мкм, при кокильном и центробежном литье 200 мкм, при литье по выплавляемым моделям — 8—40 мкм. Данные аналогичных исследований приведены и в работе [40]. В соответствии с этими данными литье по выплавляемым моделям и литье в оболочковые песчано-смоляные формы имеет шероховатость поверхностей, соответствующую 3—6-му классам чистоты ГОСТ 2789—59, литье в кокиль — 2—5-му классам, центробежное литье — 1—2-му классам; литье под высоким давлением — 4—8-му классам и т. д. Существенным является и то обстоятельство, что при наличии нормативного документа, устанавливающего нормы качества поверхностей деталей (заготовок), получаемых различными методами литья и обработки давлением, ликвидируется односторонность вделения целесообразности перевода детали на прогрессивные опРДы формообразования металлургическими службами пред-прИдТИй. Все инженерно-технические работники заводов и пробных организаций, зная «возможности» различных процессов, Согут объективно определить целесообразность получения заготовок тем или иным способом. Основой для указанной выше классификации при создании нормативно-технического документа может служить ГОСТ 2789—59 «Шероховатость поверхности». Указанный стандарт совершенно неоправданно не применяется при классификации шероховатости поверхностей заготовок, поскольку его применение не ограничено только какими-то конкретными методами изготовления деталей. Шероховатость поверхности литых заготовок в зависимости от материала, метода получения заготовки и класса точности отливок приведена в табл. 18. Приведенные в таблице достижимые классы , чистоты следует рассматривать как пример. В условиях конкретного производства достижимые классы чистоты поверхности могут быть другими. При измерении шероховатости поверхности кованых и литых заготовок различные местные дефекты поверхности (царапины, раковины и т. п.) не учитываются, а их величина и количество определяется соответствующими стандартами на отливки и поковки. Установление целесообразных для данного производства классов чистоты поверхности контура штампованных деталей имеет очень большое значение также для повышения экономичности процесса холодной штамповки в мелкосерийном производстве. При установлении норм чистоты поверхности контуров деталей, получаемых в вырубных и пробивных штампах, следует иметь в виду, что обычная вырубка и пробивка листового материала дают неровную, слегка косую и шероховатую поверхность среза. Чистота поверхности блестящего пояска, замеренная профило-графом вдоль контура вырубки, соответствует 7—8-му классам чистоты по ГОСТ 2789—59. Однако наибольшее практическое значение имеет оценка неровности среза (скола) по толщине детали, зависящей от толщины материала и величины зазора между пуансоном и матрицей. В работе даны следующие ориентировочные значения неровности среза при вырубке — пробивке, выраженные через классы чистоты ГОСТ 2789—59. Толщина материала в мм …. До 1 1—2 2—3 3—4 4—5 Класс чистоты………V5 V4 V3 V2 VI Однако классы чистоты поверхности V5, V4 и V3 для условий мелкосерийного производства представляются завышенными. Дело в том, что унификация конструкций и размеров штампуемых деталей делает целесообразной и унификацию зазоров в вырубных и Робивных штампах, т. е. создание условий, при которых в одном штампе можно получать детали с одинаковыми размерами контура,, но нескольких толщин. При этом в деталях с меньшей толщиной, отнесенных к одной группе, несколько увеличиваются величины скола и заусенца, однако, это является целесообразным, поскольку в противном случае для деталей с одинаковыми размерами вырубаемого контура, но разной толщины, необходимо изготовлять индивидуальные штампы. В условиях, когда профиль вырубаемой в штампе детали не является рабочим (в машиностроении это наиболее частый случай), решение об унификации зазоров между пуансоном и матрицей представляется оправданным и соответствующим идее сокращения номенклатуры применяемой оснастки при достижении приемлемого качества деталей. Следует иметь в виду, что унификацию надо проводить осторожно, учитывая, что образующийся’ 3330 штамповке заусенец должен легко сниматься галтовкой или при способом без применения механической обработки. Друим важнейшим условием соблюдения требований нормативно-технических документов и чертежей деталей в части шероховатости поверхности является осуществление контроля за ее соблюдением с помощью соответствующих средств. Контроль шероховатости поверхностей деталей, получаемых механической обработкой, может осуществляться: Методы контроля поверхностей литых и кованых деталей (заготовок) в настоящее время государственными стандартами не установлены. Поэтому в заводском нормативно-техническом документе в качестве метода контроля шероховатости поверхностей деталей, получаемых литьем и обработкой давлением, может быть принят метод визуальной сверки поверхностей проверяемых деталей с поверхностями образцов-эталонов. В качестве образцов-эталонов лучше всего принимать реальные детали, изготовляемые на данном предприятии различными методами из разных материалов. Образцы-эталоны проходят проверку в измерительной лаборатории завода на соответствие класса чистоты их реальных поверхностей установленному для них заводским стандартом классу чистоты. Эталоны маркируются в соответствии с таблицей стандарта и раздаются цехам, отделу главного металлурга и ОТК. Шероховатость поверхностей эталонов, отмеченная на эскизах табл. 19 знаком со, должна соответствовать классам чистоты, указанным в графе «Класс чистоты поверхности» этой же таблицы. В разделе заводского стандарта «Методы контроля» должны быть оговорены требования о предварительной очистке от земли, . окалины, пригаров и других посторонних включений отливок и поковок, подвергаемых контролю. Для правильного оформления рабочих чертежей деталей (заготовок), получаемых литьем и обработкой давлением, необходимо введение некоторых правил указания шероховатости поверхностей, не подвергаемых по данному чертежу дополнительной (после литья или штамповки) обработке. Необходимость введения этих правил вызывается целым рядом причин. В настоящее время в практике заводской работы знаки классов чистоты поверхности Vl, V2 и т- Д. связываются с технологией механической обработки детали, т. е. относят к поверхностям детали, обрабатываемым резанием. t> то же время знак со воспринимается часто как указание о том, что поверхности, к которым он относится, не подвергаются контролю на шероховатость, несмотря на то, что ГОСТ 2789—59 придает этому знаку совершенно другой смысл. Указанные выше правила могут быть сформулированы следующим образом. Если шероховатость поверхностей литых или кованых деталей специально не оговорена чертежом (в чертеже указан только знак со), то это означает, что она выполняется: для литых деталей — не ниже ; для деталей, получаемых обработкой давлением, — не ниже V2. Приведенные классы чистоты поверхности даны как пример. Если к шероховатости поверхностей литых или кованых деталей должны быть предъявлены более высокие требования, то в разделе технических требований рабочего чертежа должна быть сделана соответствующая запись. Например, для литой детали из чугуна: «Шероховатость, обозначенная со, должна быть не ниже V1» и т. п. Одним из преимуществ рассмотренного нормативно-техниче-ского документа на шероховатость поверхности является вызываемый им общий рост культуры производства. Если в производстве в настоящее время существует значительное количество нормативно-технических документов и справочных материалов, касающихся точности получения размеров деталей,, обрабатываемых на металлорежущих станках, а на отдельных заводах имеются документы, устанавливающие экономическую точность получения механической обработкой поверхностей деталей, то этого нельзя сказать о деталях, получаемых методом холодной штамповки. Государственные стандарты, регламентирующие точность получения размеров деталей различными методами холодной штамповки, еще отсутствуют, а рекомендации технической справочной литературы расплывчаты и неконкретны. Между тем отсутствие четких рекомендаций отрицательно сказывается на практической деятельности конструкторов, технологов и производственных цехов предприятий. Конструкторы, плохо осведомленные о возможностях штамповки, как правило, не указывают на чертежах предельных отклонений размеров деталей, величин отклонений от параллельности и перпендикулярности сторон и т. д., а шероховатость поверхности указывают совершенно произвольно. Между тем точность изготовленной детали зависит от возможности штамповочного оборудования и оснастки, что часто не соответствует требованиям, которые конструктор мысленно предполагал предъявить к деталям. Претензий к изготовителям в этом случае предъявить нельзя, так как конкретные нормы точности изготовления проектантом указаны не были.. Все это приводит к возникновению недоразумений между различными службами предприятия. Поэтому весьма рациональным является разработка нормативно-технических документов, в которых должны быть установлены: – нормы точности изготовления деталей, получаемых резкой на гильотинных ножницах, гибкой на прессах, гибочных машинах и в штампах; – предельные отклонения размеров, предельные отклонения от параллельности и перпендикулярности, а также шероховатость поверхности деталей, получаемых при резке листа и полосы на гильотинных ножницах; – предельные отклонения линейных размеров и углов, минимальные размеры полок и радиусов при гибке деталей на прессах, гибочных машинах и в штампах;’ – предельные отклонения размеров деталей, получаемых пробивкой и вырубкой. Создание таких нормативно-технических документов упорядочивает всю систему проектирования и производства деталей, получаемых методом холодной штамповки. Нормы точности изготовления штампованных деталей должны быть согласованы с возможностями имеющегося на предприятии оборудования и экономически целесообразной для данных условий производства точностью изготовления штамповой оснастки. В качестве примера рассмотрим состав нормативно-технического документа, устанавливающего нормы точности изготовления деталей прирезке их на гильотинных ножницах. При резке листа и полосы получается скол, величина которого тем больше, чем толще материал. При задании на чертеже размеров деталей и шероховатости поверхности реза, наличие этого скола должно быть учтено, а в нормативно-техническом документе установлено правило, согласно которому замер детали производится по крайним наружным кромкам (рис. 8). Целесообразно введение и положения о том, что при отсутствии на чертеже указаний о предельных отклонениях размеров деталей, получаемых резкой из листа и полосы, эти отклонения должны приниматься из таблицы нормативно-технического документа, учитывающего экономическую точность изготовления детали в данных производственных условиях. Так, например, в одном из производственных машиностроительных объединений на размеры деталей, допуски которых на чертеже не указаны, действует таблица предельных отклонений этих размеров. Одновременно с таблицей должно быть введено положение о том, что при отсутствии на чертеже указаний о предельных отклонениях от параллельности и перпендикулярности двух резов, ^последние должны выполняться в пределах определенных значений, устанавливаемых нормативно-техническим документом (например, с точностью не более 1 : 1000 при толщине материала до 6 мм и не более 1 : 500 при толщине материала свыше 6 мм) *. При этом на чертеже должна быть проставлена заранее обусловленная (определенная нормативно-техническим документом) шероховатость поверхности реза (например, V2). В случаях, когда изложенные в нормативно-техническом документе нормы точности не удовлетворяют условиям конструкции, они должны быть указаны на чертеже. При этом, если шероховатость поверхности торцов детали выше, чем V2 (например, V4), то она должна быть поставлена на чертеже, а деталь дообработана на металлорежущем оборудовании (фрезерование, строгание).

Рис. 8. Понятие величины размера детали при наличии скола {резка на гильотинных ножницах)

Введение рассмотренных выше и аналогичных им положений в нормативно-технические документы позволяет, упорядочив назначение предельных отклонений, значительно повысить качество деталей, упростив при этом оформление их чертежей. За счет введений указанных положений исключаются различные толкования норм точности при проектировании, изготовлении и контроле деталей, повышается общий уровень культуры производства. Реклама:Читать далее:Руководящие технические материалы по проектированиюСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|