|

|

Категория:

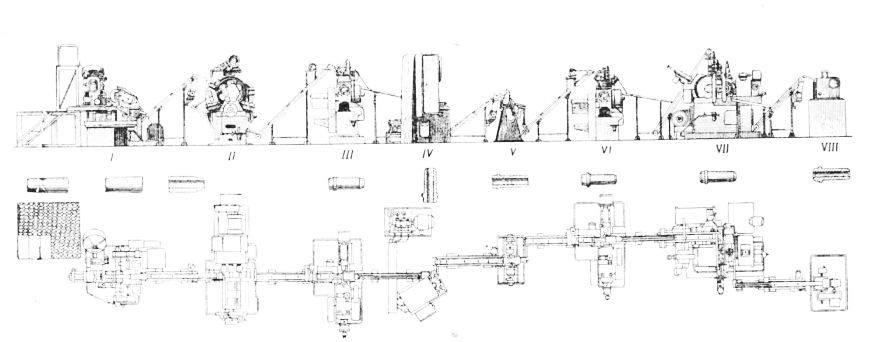

Модернизация металлорежущих станков Далее: Автоматизация фрезерования Существует несколько способов создания автоматических линий. До сих пор в отечественной и зарубежной промышленности применяются преимущественно два типа линий, построенных: Нетрудно заметить, что оба способа основаны на использовании нового оборудования, получаемого от станкостроительной промышленности либо в виде готовых агрегатов, либо в виде подлежащих сборке нормализованных механизмов и узлов. Оба эти способа предполагают получение автоматических линий полностью или в частично собранном виде со стороны (от станкостроительной промышленности). Применение существующего оборудования в этих автоматических линиях исключается. Как быть с огромным парком уже действующих металлорежущих станков? Нельзя ли, используя эти богатейшие внутренние резервы, готовить автоматические линии на самих машиностроительных заводах? Опыт Уральского турбомоторного завода подтверждает возможность успешной в ряде случаев автоматизации производства за счет использования имеющегося универсального оборудования. Каждый средний и крупный завод, если имеется достаточный объем выпуска деталей, может собственными силами строить из действующих станков частично или полностью автоматизированные поточные линии. При этом результат достигается значительно быстрее, проще и дешевле, чем при заказе автоматических линий на сторону. Основные направления, положенные в основу создания автоматической линии Турбомоторного завода, были следующими: Характеристика линии. Автоматическая линия была запроектирована и выполнена в виде семи станков-автоматов, последовательно расположенных по ходу технологического процесса и связанных между собой индивидуальными транспортерами. В конце линии размещен электронный контрольный автомат К-38г осуществляющий активную подналадку бесцентровошлифоваль-ного станка и контролирующий исполнение основных размеров детали. На линии установлено 6 транспортеров с индивидуальными электродвигателями и редукторами. Поскольку между отдельными станками нет дополнительных устройств для промежуточного складирования деталей, так называемых накопителей, механические операции и транспортные перемещения синхронизированы. В ходе наладки автоматической линии за счет интенсификации режимов резания и сокращения времени на вспомогательные движения удалось снизить величину такта до 22 сек. Загрузка линии прозводится через бункерное устройство первого станка, куда периодически засыпаются заготовки партиями по 80—90 шт. Далее обрабатываемые заготовки, опираясь на стенки шаговых скоб, передаются от станка к станку медленно перемещающимися транспортерами. Расстояния между скобами равны для контроля.

Рис. 1. Общий вид автоматической линии: Таким образом, в рабочую зону очередного станка всегда подается одно изделие. Число изделий, находящихся в межоперационном заделе, вследствие этого невелико, что является одним из положительных качеств линии. Непосредственно в рабочую зону станков и из нее обрабатываемые детали поступают по наклонным лоткам без принудительного перемещения. В рассматриваемой линии Уральского турбомоторного завода, несмотря на сравнительно небольшое число занятых станков, осуществлены почти все основные виды механической обработки: центрование, точение, фрезерование, сверление, зенкерование, протягивание и шлифование. Здесь автоматизирован большой комплекс разнообразных видов механической обработки. В этом смысле она выгодно отличается, например, от автоматической линии для шлифования пальцев (автозавода им. Лихачева), состоящей также из 7 станков, но осуществляющей только одну операцию — наружное шлифование на бесцентровошлифовальных станках. Известны линии, автоматизирующие преимущественно сверлильные или фрезерные операции. Следует отметить также, что автоматическая линия для обработки направляющих втулок клапана смонтирована очень компактно. Ее длина не превышает 200 м. На отдельных операциях автоматической линии можно рассмотреть способы ее создания из универсальных станков, модернизированных по системе СИП. Реклама:Читать далее:Автоматизация фрезерованияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|