|

|

Категория:

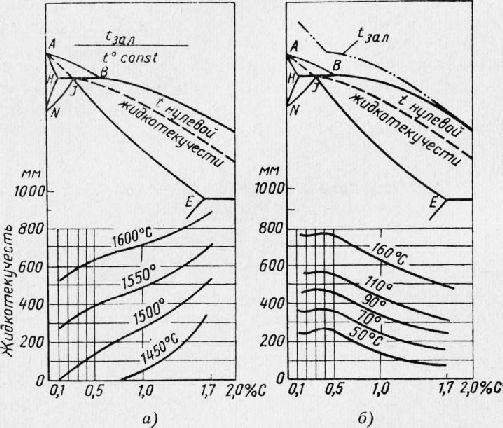

Литейное производство Из углеродистой стали изготовляют около 2/3 стальных отливок. По технологическим (литейным) свойствам углеродистая сталь уступает чугуну; тем не менее из нее можно получать сложные отливки, разнообразные по конструкции, размерам, массе, толщине стенок для самых различных отраслей народного хозяйства. Литая углеродистая сталь после термической обработки обладает достаточно высокими механическими свойствами. В зависимости от содержания углерода сталь делят на низкоуглеродистую (до 0,20% С), средне-углеродистую (от 0,20% до 0,45% С), высокоуглеродистую (более 0,45% С). Углерод является основным элементом, определяющим механические свойства углеродистых сталей. Увеличение содержания углерода повышает прочность и снижает пластичность (рис. 110). 1акое изменение свойств связано с тем, что по мере увеличения концентрации углерода в структуре возрастает количество перли I а более прочной, но менее пластичной, чем феррит, составляющей. Поэтому в конструкциях получили наибольшее распространение отливки из среднеуглеродистой стали (0,25-0,35% С). В большинстве случаев повышают содержание углерода более 0,45% с целью обеспечения специальных свойств отливок. Стали с высоким содержанием углерода относят иногда к группе специальных высокоуглеродистых сталей. Низкое содержание углерода (менее 0,10-0,08%) требуется также при необходимости получения отливок со специальными свойствами. По ГОСТу 977-65 в зависимости от содержания углерода (от 0,12% до 0,60%) сталь делится на 9 марок. Марки стали обозначают цифрами, соответствующими среднему содержанию углерода (указывается количество сотых долей процента), и буквой Л (литая). Например, сталь, содержащую 0,15% С, обозначают 15Л. По качественным показателям, устанавливаемым в зависимости от назначения и предъявляемых требований, отливки разделяются на три группы: Углеродистая сталь всех марок содержит 0,20-0,42% Si, сталь 15Л, 20Л и 25Л — 0,30-0,75% Мп, а остальных марок — 0,40-0,90% Мп. Как кремний, так и марганец вводят в сталь главным образом для раскисления (а марганец и для нейтрализации вредного действия серы), они существенного влияния на механические свойства не оказывают. Содержание серы и фосфора в основной мартеновской и электростали допускается до 0,05%, в кислой стали до 0,06%. В бессемеровской стали максимальное содержание серы и фосфора может достигать 0,06 и 0,08% соответственно. Количество серы и фосфора во всех случаях желательно иметь минимальным. Сера усиливает красноломкость стали, склонность ее к образованию горячих трещин. Для отливок, испытывающих сильное торможение протекающей усадки (отливки сложной конфигурации), а также для толстостенных отливок, где благодаря ликвации возможна местная концентрация серы, целесообразно ограничивать содержание ее до 0,03-0,035%. Механические свойства стальных отливок, самая тонкая стенка которых имеет толщину более 100 мм, устанавливаются особыми техническими условиями. Сталь для отливок II группы качества контролируют по пределу текучести и относительному удлинению, сталь для отливок III группы качества — по пределу текучести, относительному удлинению и ударной вязкости. Особенности изготовления отливок из углеродистой стали Стальные отливки изготовлять более сложно и трудоемко по сравнению с изготовлением отливок из серого чугуна. Специфические условия сталелитейного производства обусловлены способами выплавки и литейными свойствами стали.. Жидкотекучесть углеродистой стали в среднем в два раза меньше жидкотекучести серых чугунов. Пределы доступного регулирования жидкотекучести более узки, и осуществить это регулирование более сложно. Низкая жидкотекучесть стали объясняется относительно высокими значениями вязкости и поверхностного натяжения при температурах разливки. Динамическая вязкость среднеуглеродистой стали (0,3% С) при 1555° С составляет 0,026 из против 0,0210 из для серого чугуна при 1250° С, а поверхностное натяжение углеродистой стали превышает поверхностное натяжение серого чугуна более, чем в 1,3 раза. Жидкотекучесть углеродистой стали в значительной мере определяется содержанием в ней углерода. По мере повышения содержания углерода практическая жидкотекучесть возрастает. Это вызвано прежде всего увеличением относительного перегрева над температурой ликвидуса. Расширение же интервала кристаллизации с увеличением содержания углерода оказывает менее сильное противоположное влияние. Марганец и кремний (в пределах обычного содержания их в углеродистых сталях) не оказывают заметного влияния на интервал кристаллизации, вязкость и другие свойства стали, а поэтому их влияние на жидкотекучесть углеродистой стали несущественно. Следует отметить, что жидкотекучесть стали будет тем выше, чем полнее сталь раскислена. Сера, присутствуя в стали в виде тугоплавких, практически нерастворимых мелкодисперсных включений MnS, A12S3, уменьшает жидкотекучесть.

Рис. 1. Влияние углерода на жидкотекучесть стали:

а — практическую (при постоянной температуре заливки); б — истинную (при постоянном перегреве над температурой нулевой жидкотекучести)

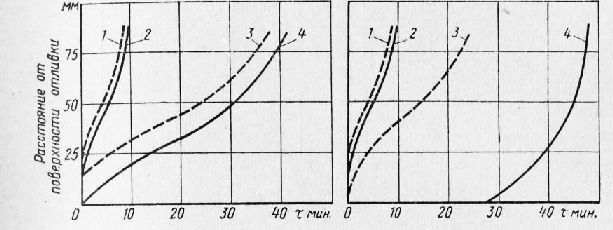

Жидкотекучесть стали повышается при содержании более 0,05% Р. Как известно, концентрацию серы и фосфора в углеродистой стали для получения высокой прочности и пластичности желательно иметь минимальной, а в допустимых пределах их практического влияния на жидкотекучесть не обнаруживается. Отрицательное влияние оказывает на жидкотекучесть присутствие в стали тугоплавких неметаллических включений, попавших в нее в период выплавки, а особенно раскисления. Первичная кристаллизация, обуславливая структуру отливки, во многом определяет ее свойства. Характер первичной кристаллизации определяется рядом факторов, связанных со свойствами сплава и с условиями производства отливки. Существенное влияние на первичную кристаллизацию углеродистых сталей оказывает концентрация углерода. Наибольшей склонностью к образованию обширной зоны столбчатых кристаллов обладают стали, содержащие -0,2% С. По мере увеличения концентрации углерода (до 0,6-0,8% С) уменьшается зона транскристаллизации, что объясняется главным образом влиянием углерода на интервал кристаллизации сплава и его теплофизические свойства. Влияние углерода на ширину двухфазной зоны при затвердевании отливки видно на рис. 2. Изменением перегрева стали, температуры заливаемого сплава, модифицированием, изменением скорости охлаждения можно регулировать первичную структуру стальных отливок.

Рис. 2. Влияние углерода на ширину двухфазной зоны затвердевания в стальных отливках, изготовленных в сырых песчано-глинистых формах (3, 4) и металлических (1, 2):

а — сталь с 0,10% С; б — сталь с 0,6% С

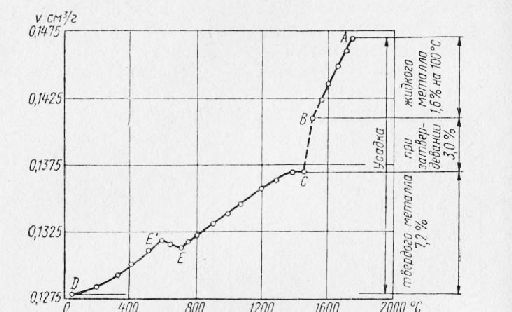

Рис. 3. Усадка углеродистой стали (0,35% С)

Литейная усадка тонкостенных отливок сложной конфигурации составляет 1,25-1,5%, толстостенных — 2,0-2,3%. Литейная усадка даже в условиях торможения обычно не бывает меньше 10-1,25%, иначе образуются трещины. Особенности литейных свойств углеродистой стали вызывают необходимость разработки и применения специфических приемов технологии производства фасонных отливок. Сталь выплавляют в агрегатах периодического действия, т.е. металл выдается через определенные промежутки времени. Емкость плавильных агрегатов для этих условий выбирают с учетом допустимых продолжительности разливки всей плавки и максимального числа открытий стопора ковша при разливке металла по формам. Число открытий стопора, изготовленного из шамотного припаса, по данным практики, составляет в среднем ~ 120. В сталелитейных цехах наиболее распространены печи емкостью в 3; 5 и 10 т. В фасонно-сталелитейных цехах большой мощности, изготовляющих мелкие и средние отливки, при выборе емкости плавильного агрегата учитывают непрерывную заливку на конвейере. В этих случаях устанавливают большое число печей малой ем- кости, что обеспечивает выдачу металла из разных печей через короткие промежутки времени (не реже 2-3 раз в час). Крановый стопорный ковш часто является промежуточным, из него сталь распределяется по раздаточным ковшам. Заливка движущихся на конвейере форм из кранового стопорного ковша невозможна, так как трудно добиться синхронизации движения мостового крана и конвейера. Формы заливают сталью чаще всего при 1600-1550 °С. В связи с этим к формовочным и стержневым смесям предъявляют более высокие требования по огнеупорности. Исходными материалами для смесей являются более чистые кварцевые пески и огнеупорные глины. Глинистые пески, как правило, в сталелитейных цехах не применяют. Заливка из стопорного ковша обусловливает значительное действие струи металла на форму, поэтому их необходимо изготовлять прочными, с большей степенью уплотнения смеси. Худшая по сравнению с другими сплавами жидкотекучесть стали, меньший относительный перегрев требуют увеличения размеров каналов литниковой системы, сокращения ее протяженности. Чтобы исключить механическое разрушение стенок литниковых каналов в крупных формах, их изготавливают из огнеупорного сифонного припаса. Конструкции литниковых систем определяются главным образом конфигурацией и массой отливки, а также наиболее рациональным местом подвода металла. Для отливок массой до 100 кг преимущественно применяют литниковые системы с боковым подводом металла по разъему формы; для отливок массой 100-500 кг — с боковым и нижним подводом. Формы тяжелых отливок (500 кг и выше) заливают, как правило, через сифонные или ярусные литниковые системы. В зависимости от конфигурации отливки, ее назначения и ответственности металл подводится: Усадка стали в жидком состоянии и в период кристаллизации, если не приять специальных мер, вызывает образование усадочных раковин и пористости. Получение плотных отливок обеспечивается установкой прибылей и созданием направленного, последовательного затвердевания. Без прибылей можно изготовлять из стали только малоответственные, тонкостенные отливки. Типы прибылей, методы определения их размеров, выбор места установки, а также способы регулирования охлаждения отливки рассмотрены в предыдущих разделах. Усадка стали в твердом состоянии может вызвать образование горячих и холодных трещин, коробление отливок, высокие внутренние напряжения и изменение линейных размеров. Горячие трещины в отливках из углеродистой стали являются следствием сильного торможения (главным образом, со стороны формы) доперлитной усадки. Трещины располагаются в наиболее слабых местах, какими являются разогретые участки. Увеличение содержания углерода снижает линейную усадку (особенно доперлитную), что уменьшает опасность образования горячих трещин. С другой стороны, низкоуглеродистые стали быстрее увеличивают прочность при охлаждении. Отливки, испытывающие большое механическое торможение усадки, рекомендуется изготовлять из углеродистой стали с повышенным или очень низким содержанием углерода. Разностенные отливки со значительным термическим торможением усадки целесообразнее изготовлять из низкоуглеродистой стали. Отрицательное влияние на трещиноустойчивость оказывает сера и неметаллические включения (особенно легкоплавкие). Отмечается большая склонность к образованию трещин кислых сталей. Основные мероприятия по предотвращению горячих трещин заключаются в улучшении технологии изготовления форм, обеспечении хорошей их податливости, выборе конструкции отливки, литниковой системы, в рациональном режиме заливки и охлаждения. Кроме уменьшения усилий, затрудняющих усадку, образование горячих трещин предупреждают упрочнением слабых мест отливки усадочными ребрами и установкой холодильников. Усадочные ребра воспринимают часть усилий, тем самым «разгружая» слабое (горячее) место отливки. Холодильники (наружные или внутренние) способствуют более быстрому охлаждению и, следовательно, упрочнению опасного участка отливки. В области температур ниже 650 °С под действием внутренних напряжений или внешних нагрузок в углеродистой стали возникают упругие деформации (преимущественно). Наибольшей склонностью к образованию холодных трещин обладают отливки из высокоуглеродистых сталей. Повышение содержания углерода вызывает увеличение среднего коэффициента термического сжатия (14,5- 10“е для стали с 0,14% С и 16,1-Ю“6 для стали с 0,45% С). Высокоуглеродистые стали менее теплопроводны, чем низкоуглеродистые, что вызывает большой перепад температур по сечению отливки и между отдельными ее частями. 1аким образом, за счет увеличения термических напряжений с повышением содержания углерода увеличивается опасность образования холодных трещин. Реклама:Читать далее:Отливки из легированной сталиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|