|

|

Категория:

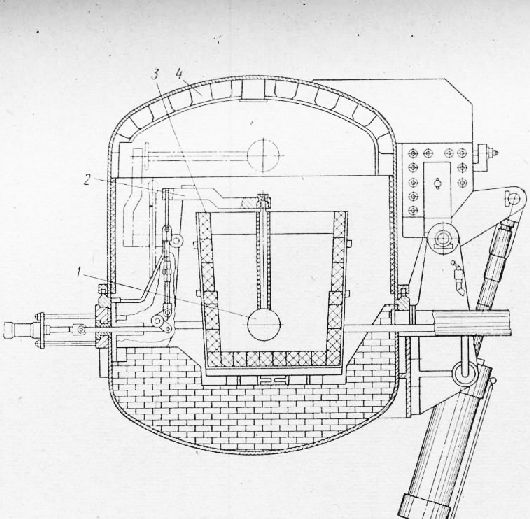

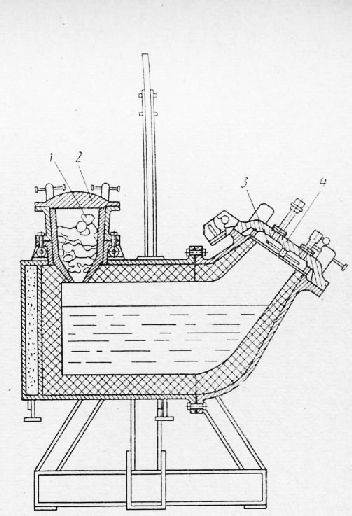

Литейное производство Высокопрочный чугун с шаровидным графитом в литом состоянии получают при введении в жидкий металл таких элементов-модификаторов, как Mg, Се, Са, Li, Na и др. Наибольшее практическое применение получил Mg, при содержании которого в чугуне 0,03-0,05% графит кристаллизуется в виде шаровидных включений (глобулой). Такой чугун называется магниевым. В отличие от ковкого чугуна получение шаровидной формы графита в высокопрочном чугуне практически не ограничивается толщиной стенки и массой отливки. Высокопрочный чугун широко применяют для отливок деталей металлургического оборудования, ленчатых валов различных двигателей, деталей сельскохозяйственных машин и т. д. В настоящее время почти во всех областях машиностроения казана возможность и экономическая целесообразность перевода д0 деталей, изготовляемых из стальных литых и кованых заготовок, на отливки из чугуна с шаровидным графитом. Механические свойства и марки высокопрочного чугуна определяются ГОСТом 7293-70. Чугуны марок ВЧ 50-2, ВЧ 60-2 с преобладанием перлита в структуре металлической основы можно получать как в литом состоянии, так и в результате термической обработки. Цель термической обработки-разложение структурносвобод-ного цементита в относительно тонких сечениях отливки (графитизирующий отжиг) или упрочнение перлитной массы (нормализация). Может быть использована комбинированная термическая обработка, преследующая разложение структурносвободного цементита с последующей нормализацией, называемой графитизирующей нормализацией. Чугуны ВЧ 38-17, ВЧ 42-12, ВЧ 45-5 с преобладанием феррита в структуре металлической основы получают графитизирующим отжигом для разложения структурносвободного и эвтектоидного цементита. В отличие от чугуна с пластинчатым графитом, механические свойства чугуна с шаровидным графитом в большей степени определяются металлической основой и в меньшей размером и распределением графитовых включений. Поэтому ряд режимов термической обработки, используемых для повышения механических свойств стали, оказывается эффективным также и для высокопрочного чугуна. Таким образом получают в производственных Условиях перлитные чугуны с пределом прочности до 120 кгс!мм2, И Фсрритные чугуны пластичностью до 17%. Основной операцией технологического процесса получения высокопрочного чугуна является операция введения магния в жид-1 7зя уУуНд Физические свойства магния следующие: плотность — 1107 г. м’ температура плавления 651° С; температура кипения Магний в чистом и парообразном виде на воздухе легко воспламеняется. Существующие способы введения магния в чугун можно разделить на две группы: Первая группа способов основана на том, что магний в чистом виде, в виде лигатур (Mg- FeSi; Mg-Ni; Mg-Cu; Mg-CaSi и др.) или в виде механической смеси (например, брикеты Mg- FeSi- стружка чугуна и др.) вводятся в жидкий чугун в ковше. Ввод модификаторов на дно ковша большей частью осуществляется в контейнере, имеющем отверстия. За счет тепла жидкого чугуна магний в контейнере расплавляется, затем перегревается до температуры кипения и пары магния барботируют через толщу чугуна в ковше. При этом часть магния усваивается металлом, но большая часть парообразного магния вырывается на поверхность металла и сгорает с ярким световым эффектом, выделяя значительное количество окиси магния в виде белого дыма. Предложен ряд методов для повышения степени усвоения магния металлом и предотвращения пироэффекта. Наиболее экономично применение низкомагниевых лигатур с содержанием 8-20% Mg. Лигатуру, плотность которой больше плотности жидкого чугуна (например, Mg-Ni с у = 7,3-f-7,4 г!см3) в виде кусков можно закладывать в ковш перед его заполнением чугуном (без использования контейнера). Вторая группа способов основана на том, что магний в чистом виде вводится в жидкий чугун, находящийся под повышенным давлением. Как известно, при увеличении давления температура кипения веществ повышается. Температура кипения магния повышается с 1107° С при атмосферном давлении до 1350° С при давлении 6 am. Чугун в ковше перегрет обычно до 1300-1350° С и примерно до этой же температуры будет нагрет магний. Следовательно, если давление над поверхностью жидкого металла 5-6 am, то магний будет растворяться в жидком виде в чугуне, к f В камере (рис. 97) для модифицирования чугуна (автоклаве) магнием под давлением в ковшах емкостью до 10-15 т процесс проводится следующим образом. К рычагу крепят контейнер с заданной дозой магния. Устанавливают ковш с чугуном и закрывают крышкой 4 камеру. Открывают вентиль в сети сжатого воздуха и давление в камере доводят до 6 am, после чего в ковш вводят контейнер с магнием. Операция растворения магния продолжается 6-10 мин. Всеми операциями управляют с пульта. Привод всех механизмов электрогидравлический. Для ввода магния в чугун, находящийся под давлением, используют также специальные герметизированные ковши барабанного или конвертерного типа (рис. 98). Операция производится в следующей последовательности. В зарядную камеру закладывают необходимое количество магния и камеру закрывают крышкой. При положении ковша, показанном на рис. 98, он заполняется чугуном, крышка 3 закрывается и прижимается к ковшу затворами. Ковш поворачивается против часовой стрелки на 90°. Зарядная камера с магнием оказывается под металлом. Магний нагревается до температуры кипения и пары магния создают повышенное давление в пространстве над уровнем металла. Когда давление достигнет 3-5 am, кипение полностью прекращается и оставшаяся часть магния растворяется в жидком виде. Продолжительность операции в ковше емкостью 10 т 3-4 мин.

Рис. 1. Автоклав для модифицирования чугуна магнием

Рис. 2. Герметизированный ковш конвертерного типа емкостью до 10 т

Магний является карбидизирующим элементом и в зависимости от химического состава чугуна и толщины стенок отливки после ввода магния дают присадку ферросилиция Си 75 (0,3-1,0%) — Такое «двойное модифицирование» не производится, если отливки из высокопрочного чугуна подвергаются графитизирующему отжигу. Размер графитовых включений в высокопрочном чугуне не оказывает такого сильного влияния на механические свойства, как в обычном сером чугуне. В то же время повышение содержания углерода положительно влияет на литейные свойства чугуна (жидкотекучесть, склонность к образованию усадочных раковин). В этих чугунах поддерживают относительно высокое содержание углерода. Содержание кремния в зависимости от минимальной толщины стенки отливки выбирают с целью предотвращения отбеливания, а также для регулирования структуры металлической основы. В чугунах с ферритной основой рекомендуется минимальное количество марганца и фосфора, так как эти элементы (особенно фосфор) снижают относительное удлинение и ударную вязкость чугуна. Высокопрочный чугун используют и как материал со специальными свойствами. Применение его для изложниц мелких и средних стальных слитков позволяет повысить их стойкость в 2-2,5 раза по сравнению с изложницами из обычного серого чугуна. Весьма перспективным является использование высокопрочного чугуна с аустенитной структурой. В основном изучены высоколегированные чугуны (Ni-Cr-Cu), аналогичные чугуну «ни-резист». По коррозионной стойкости, жаростойкости и ростоустойчивости чугуны с шаровидным графитом превосходят аустенитные чугуны с пластинчатым графитом. Одновременно с этим они имеют значительно более высокие механические свойства ав до 45 кгс/мм2, и до 20% и ан до 10 кгс-м/см*). Реклама:Читать далее:Отливки из белого и отбеленного чугунаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|