|

|

Категория:

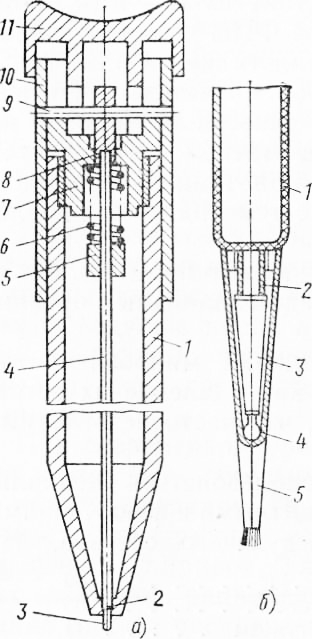

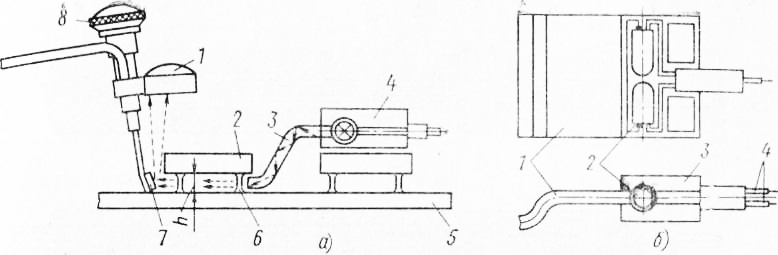

Технология миниатюрных изделий Одним из наиболее распространенных способов создания неразъемных соединений миниатюрных изделий, присоединения тонких контактных лепестков, микропроводов, различных микроэлементов является пайка. Широкое применение пайки обусловливается прочностью и надежностью создаваемых соединений, стойкостью к вибрационному и коррозионному воздействию. Пайка миниатюрных изделий характеризуется рядом специфических особенностей. Ввиду малых размеров имеет место значительная опасность перегрева и пережога изделий, приводящие к браку. Поэтому количество подводимого тепла должно быть строго дозировано. Ввиду малых размеров поверхностей соприкосновения поток подводимого тепла должен быть локализованным, что требует применения специальных малогабаритных паяльных устройств. Время теплового воздействия ограничено, что вызывает необходимость применения импульсного подвода тепла и пайки с регулируемыми режимами. Применяемые припои должны быть низкотемпературными, а флюсы не вызывать коррозии. Малые размеры изделий обусловливают применение специальных способов и приемов пайки. Так, например, на соединяемые поверхности предварительно наносят слой припоя или паяльной пасты. При соединении этот Слой расплавляется с помощью электрически нагреваемого электрода, потоком горячего воздуха или пучком света, сконцентрированным в место пайки. Этот способ применяют для присоединения очень малых по размеру элементов к тонким (в несколько микрон) напыленным пленкам, например при пайке гибридных интегральных схем. Он относительно легко подается автоматизации, а количество подводимого тепла можно дозировать. В качестве соединяющих материалов при пайке миниатюрных изделий используют низкотемпературные припои на основе олова и других химических элементов, амальгамы на основе галлия, токопроводящие пасты на основе полимерных смол с добавками тонкодисперсных порошков металлов, легкоплавкое стекло. Каждый из этих соединительных материалов имеет свою область применения. При современном уровне технологии пайки качество соединений может быть обеспечено при условии планирования качества на каждой операции. При этом должна быть обеспечена технологичность конструкции соединения, осуществлен правильный выбор флюса и припоя, включая испытания на паяемость отдельных элементов, рациональность температурного режима и поддержание состава расплавленной ванны. При проведении подготовки к работам по пайке микроэлементов необходимо особое внимание уделять выполнению требований технологичности. Следует обращать внимание на технологичность крепления микроэлементов к паяемому изделию. Так, соединения, полученные пайкой низкотемпературным припоем, в зоне спая не должны работать на растяжение или срез. Пайка низкотемпературным припоем должна служить лишь для улучшения электро-и теплопроводности, для уплотнения соединения. Наряду с преимуществами пайки имеет ряд недостатков, особенно проявляющихся при соединении тонких и миниатюрных изделий. К ним относятся коррозия припоя в местах соединения, ведущая к потере контактирования или увеличению сопротивления между контактами; образование в местах спаев структурных переходов, вызывающих потери командных импульсов; попадание остатков флюса на контактные поверхности, ведущие к потере контактирования. Флюсы. К флюсам для пайки микроэлементов предъявляют ряд требований. Так, флюс должен обладать активностью, обеспечивать хорошую растворяемость поверхностных окислов, соединяемых элементов и припоя; диапазон температур раскисления флюса должен быть в пределах 90—150 °С, а температура плавление припоя выше рабочей температуры флюса на 20—40 °С; остатки флюса не должны вызывать коррозии и изменять электрического сопротивления соединения. В наибольшей степени удовлетворяют этим требованиям и специфическим особенностям флюсы КЭ и ФПП, применяющиеся для пайки микроэлементов; флюс КЭ состоит из 10—40% канифоли и 90—60% этилового спирта, а флюс ФПП включает полиэфирную смолу марки ПН-5 — 30% и метилэтилкетон или этила-цетат — 80%. Преимуществом этих флюсов является отсутствие корродирующего воздействия, а остатки флюсов не влияют на величину сопротивления изоляции. Недостатком их является слабая активность, которая повышается при температуре выше 220 °С, что требует применения припоев с температурой плавления свыше 140 °С. Активность флюсов на основе канифоли можно повысить путем добавления хлора, который вводится в виде галлоидных органических соединений. Применение кислотных флюсов для пайки микроэлементов в большинстве случаев исключается, так как удаление их остатков требует промывки и пассивирования, что часто недопустимо по техническим условиям. Для приготовления краски вначале растворяют канифоль в этиловом спирте. Отдельно готовится раствор полиэфирной смолы в метилэтилкетоне и водный раствор метилцеллюлозы, который необходимо выдержать в течение нескольких часов при комнатной температуре. После этого смешивают растворы канифоли и метилцеллюлозы и в смесь добавляют раствор полиэфирной смолы, затем смесь тщательно перемешивают. Флюсующая краска легко смывается водой, нагретой до 70—80 °С. Для нанесения жидкого флюса служит приспособление, схема которого показана на рис. 1, а. Приспособление представляет собой резервуар, в нижнем конце которого предусмотрено выпускное отверстие, являющееся седлом выпускного клапана. Верхнее отверстие служит для заливки флюса. В пробке предусмотрено седло дополнительного клапана. Пробка соединена неподвижно с командной кнопкой и ввинчена в резервуар.

Рис. 1. Приспособления для нанесения флюса

Высота седел выходного и дополнительного клапанов одинакова. Соединены клапаны между собой штоком, в верхней части которого предусмотрено кольцо для опоры пружины. Выпускной клапан имеет упор, выступающий из выпускного отверстия. Диаметр упора меньше диаметра выпускного отверстия, а длина его больше высоты седла клапана. Дополнительный клапан при помощи штифта, проходящего сквозь пазы кнопки, соединен с гильзой, имеющей ход вдоль резервуара, равный длине упора. Для заполнения приспособления жидким флюсом отвинчивают пробку, резервуар ставят выпускным отверстием на мягкую резину и производят заливку флюса. Затем пробку при открытых дополнительном и выходном клапанах завинчивают в резервуар, после чего приспособление снимают с резины. При этом подпружиненный шток перекрывает оба клапана. Нанесение флюса на место спая производят двумя приемами: а) приспособление берут за резервуар и упором устанавливают на место спая, а затем производят легкое нажатие в направлении продольной оси до тех пор, пока упор не утопится до среза выпускного отверстия; б) приспособление берут за гильзу, которая при нажатии на кнопку перемещается вдоль корпуса и посредством штифта, соединенного с клапаном и штоком, втягивает упор до среза выпускного отверстия. В результате в обоих случаях выпускной и дополнительный клапаны и соединяющий их шток с закрепленным на нем кольцом перемещаются в сторону кнопки. Одновременно сжимается пружина, оба клапана открываются, а из выпускного отверстия через образующийся радиальный зазор вытекает флюс. После снятия нагрузки пружина, разжимаясь, возвращает шток в исходное положение. Флюс может выпускаться любыми порциями вплоть до непрерывного истечения. Для нанесения жидкого флюса на место пайки при ручном монтаже целесообразно применение приспособления, представляющее собой полиэтиленовый баллон, в горловине которого при помощи детали и колпачка укреплена игла. На иглу надета кисть. При надавливании на баллон флюс смачивает кисть и поступает на место пайки. Припои. Выбор припоев для пайки микроэлементов зависит от температурных характеристик применяемых флюсов. Припои должны удовлетворять следующим требованиям: Припои ПОС-61 +3% Аи; ПОСК-50; ПОСК-47; ПОСИС-1; ПОС-61 +3% Ag, т. е. припои, не содержащие висмута, применяют для пайки микроэлементов к платам с печатным монтажом. Для пайки напыленных контактных схем можно применять припои на индиевой основе типа ПОСИС-1, ПОС-61 + 3% Аи и Др. Для пайки микропроводов применяют припой ПК-70. В настоящее время имеется ряд низкотемпературных припоев, содержащих индий, висмут и кадмий с температурой плавления 80— 150 °С.

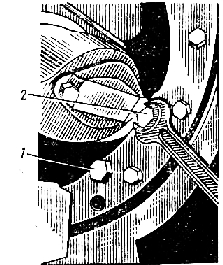

Рис. 2. Форма мениска при испытаниях на паяемость

Для пайки микроэлементов из алюминия и его сплавов применяют легкоплавкие припои П150А, П200А, П250А, П200Г. На практике используют также припой следующего состава: магний-1 — 10%, кремний-3 — 12%; медь-5 — 10%, цинк-5 — 10% и алюминий — остальное. Для повышения прочности и коррозионной стойкости соединений в приведенный состав добавляют серебро. Для бесфлюсовой пайки изделий из различных материалов применяют припой на основе меди, состоящий из германия-7 — 10%, никеля-1 — 2% и меди (остальное). Для получения качественных соединений рекомендуется проводить периодические регламентированные испытания элементов на паяемость, которые выполняют на изделиях-образцах представителях перед их соединением. Эти испытания заключаются в окунании образцов 1 в припой и оценке величины и расположения мениска (рис. 139). Паяемость сквозных отверстий может быть оценена визуально. Отверстия 2 диаметром до 1,4 мм при хорошей паяемости должны заполняться припоем 3, как это показано на рис. 139, а, отверстия диаметром более 1,4 мм — как на рис. 139, б. На рис. 139, в изображен вид мениска при удовлетворительной паяемости, а на рис. 139, г, д — неудовлетворительной. Для оценки паяемости тонких проводов применяют капельный метод. Имеются и другие методы испытаний. Пайка микроэлементов печатных плат. Печатные платы содержат большое количество различных микроэлементов (проводов, контактных площадок, лепестков, выводов), соединение которых осуществляется пайкой. Поэтому рассмотрим процесс пайки микроэлементов, присоединяемых к печатной плате. Технологический процесс состоит из следующих операций. При пайке пленочных схем и микроэлементов выводы последних осторожно изгибают и устанавливают на контактные площадки с помощью пинцета, который при пайке одновременно выполняет и роль теплоотвода. Температура жала паяльника не превышает 200° С, время лужения и пайки не более 1 с. В ряде случаев применяют рабочие подставки с набором инструмента для монтажных работ (пинцет, скальпель, кисточка, наждачная бумага, надфили). Для удобства работы на подставке укреплены тумблеры для включения требуемого напряжения питания. Здесь же находятся и переменные сопротивления для изменения температуры нагрева паяльника. При необходимости пайку ведут с использованием лупы.

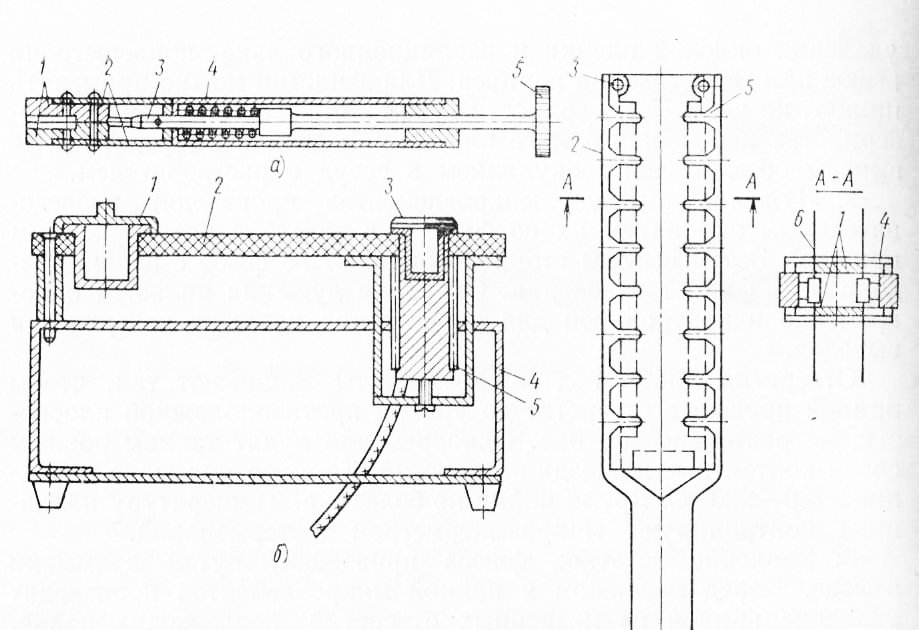

Рис. 3. Оснастка для пайки

При лужении расплавленным припоем выводов миниатюрных изделий возникает опасность их перегрева и повреждения. Для исключения этого применяют приспособление, состоящее из цангового держателя, а также устройства для смачивания паяемых элементов флюсом и расплавленным припоем. Теплоотводящие зажимы (рис. 140, а) цангового держателя удерживают изделие в процессе лужения и обеспечивают отвод тепла, исключающие передачу его в тело изделия. Для установки изделия в цанговый зажим нажимают на кнопку. При этом шток своим клинообразным концом вдвигается между зажимами, закрепленными на плоских пружинах. После ориентирования изделия в нужном положении кнопку 5 отпускают, шток под действием пружины возвращается в исходное положение. Изделие при этом надежно зажимается теплоотводами. Устройство для смачивания изделий флюсом и расплавленным припоем состоит из основания, установленного на амортизаторах, на котором закреплена плита из асбоцемента. В этой плите расположены тигель с припоем и стакан для флюса. Тигель нагревается от нагревательного элемента, получающего питание от источника тока пониженного напряжения. Глубину погружения выводов во флюс и припой устанавливают путем регулировки высоты упоров. Кратковременным погружением выводов в расплавленный припой производят их лужение. С помощью зажимов цанги осуществляют отвод тепла. Это предохраняет изделие от перегрева и повреждения. С целью повышения производительности для лужения применяют групповой теплоотвод. В него вставляют сразу большое количество изделий, выводы которых необходимо облу-дить. Он состоит из двух параллельных теплоотводящих пластин, между которыми помещены прижимные планки, на осях. К планкам прикреплен эластичный элемент. Теплоотводящие пластины состоят из внутренней металлической части, имеющей высокую теплопроводность, и наружной — из материала не смачиваемого припоем. В теплоотводящих пластинах выполнен ряд пазов. При лужении планки отводят назад и изделия вставляют между пластинами так, чтобы их выводы вошли в пазы. После набора изделий планки сближаются. При этом эластичный элемент, воздействуя на корпуса изделий, плотно прижимает выводы к теплоотводящим пластинам. После этого выводы погружают в расплавленный припой. Изделия, предварительно покрытые тонким слоем припоя, паяют на машине МТТ-02, предназначенной для термокомпрессионной сварки миниатюрных изделий. В качестве покрытия используют оловянистые припои и серебро. Для получения удовлетворительного качества соединений достаточно покрытие одного из соединяемых изделий припоем слоем толщиной до 0,01 мм. Соединение имеет лучшее качество при покрытии его серебром. Пайку медных лепестков толщиной 0,05 мм, шириной 1 —1,5 мм с медными проводами диаметром 0,03—0,2 мм производят при токе 600 А, усилии прижатия 0,5 кГс; время пайки 0,1 с. Пайку осуществляют в обычных условиях, без обезжиривания и удаления окисной пленки. Пайку проводов на сварочной машине можно производить без снятия изоляции. Пайка микропроводов. Технологический процесс пайки микропроводов в эмалевой изоляции включает операции: снятие изоляции, обезжиривание, пайку, удаление остатков флюса и контроль. Для снятия изоляции применяют механический, химический и термический методы. Широкое распространение получил механический метод удаления изоляции путем зачистки концов проводов наждачной шкуркой. Снятие механической зачисткой эмалевой изоляции с медных проводов диаметром 0,015 мм и более производят на приспособлении, состоящем из плиты и ролика. Концы проводов кладут на плиту и на длине 2—3 мм, осторожно нажимая на ролик, прокатывают его по проводу. Для снятия эмалевой изоляции с проводов диаметром 0,06— 0,12 мм применяют приспособление, состоящее из основания, на котором укреплен высокоскоростной (7—12 тыс. об/мин) электродвигатель и соединенный с помощью муфты с ведущей щеткой, которая вращается. Вращение ведомой щетки, закрепленной в подвижных опорах, осуществляется за счет сцепления с ведущей щеткой. Щетки могут быть изготовлены из константановой проволоки марки МНМ-40 диаметром 0,1—0,15 мм и прошлифованы по наружному диаметру, равному 20—25 мм. Степень взаимного прижатия щеток регулируют поворотом подвижных опор вокруг оси предусмотренных фиксирующих винтов. Для зачистки конец привода помещают между вращающимися щетками. При зачистке проводов другого сечения соответственно изменяется степень взаимного прижатия щеток. Снятие изоляции при пайке с некоторых типов проводов не требуется. Так, полиуретановая изоляция проводов ПЭВТЛ-1, ПЭВТЛ-2 и др. обладает флюсующими свойствами при температурах 320—350 °С. Также не требуется снятие стеклянной изоляции с проводов диаметром 0,005—0,05 мм. Пайку же проводов со стеклянной изоляцией диаметром более 0,05 мм производят после ее снятия. Для этого конец провода кладут вдоль губок пинцета и легким нажатием разрушают стеклянную изоляцию, но при этом не повреждая провод. Однако следует иметь в виду, что снятие изоляции путем механической зачистки снижает прочностные характеристики проводов, поэтому такую зачистку рекомендуется проводить для проводов диаметром свыше 0,1—0,2 мм. Удаление изоляции производят также химическим путем. Химический способ удаления изоляции венифлексового лака путем погружения провода в муравьиную кислоту, нагретую до температуры 80—90 °С, требует наличия удлиненных выводных концов ввиду ее токсичности. Изоляция под действием кислоты набухает, размягчается и отслаивается от металлической жилы. Для защиты расположенных выше участков изоляции в ванну сверху кислоты наливают защитный слой касторового масла. После снятия изоляции провод подвергают нейтрализации. Муравьиная кислота — неустойчивое соединение при температурах 110—120 °С и в процессе последующей сушки разлагается и улетучивается. Винифлексовую изоляцию с проводов удаляют в растворе хлористого цинка. Состав раствора: 50% хлористого цинка и 50% воды. Раствор нагревают до температуры 120 °С и в него опускают в виде жгута провода. Время выдержки 4—6 мин. Изоляция набухает и отслаивается от металлической жилы. Остатки изоляции смывают сильной струей воды, а в случае необходимости их счищают щетками. Время выдержки проводов в растворе можно несколько сократить за счет применения более концентрированного раствора. Химический способ эффективен при снятии изоляции с большого количества проводов. Поэтому наряду с химическим методом получил распространение термический способ.

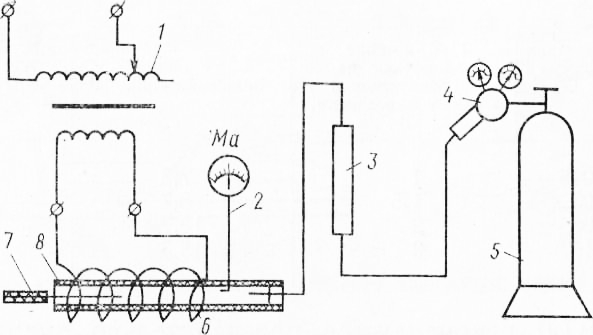

Рис. 4. Схема установки для обжига изоляции

Термический способ сводится к обжигу изоляции с помощью электрической спирали. Однако при обжиге изоляции в воздушной среде возможны пережоги, что приводит к образованию на проводе окисных пленок и к изменению структуры провода. Для исключения этого обжиг проводов диаметром 0,02—0,07 мм производят в защитной среде — аргоне. Устройство для обжига изоляции проводов в аргоне включает нихромовый нагреватель, который навивают вокруг одного конца кварцевой трубки. Питание производится от регулируемого трансформатора. Внутренняя полость трубки соединена через ротаметр и редуктор с баллоном аргона. Для измерения температуры предусмотрена термопара. Провод, подвергаемый обжигу, вводится в торцовое отверстие кварцевой трубки. Разогретый газ разрушает изоляцию провода, не подвергая его окислению. Обжиг производят при температуре 500—600 °С. Время обжига 3—5 с. Обуглившаяся часть изоляции удаляется протиркой провода суконным тампоном, смоченным спиртом. В ряде случаев для снятия изоляции с проводов диаметром 0,05 мм и более применяют способ обжига в расплаве солей. Соль, например хлористый калий, засыпают в специальный тигель муфельной печи и расплавляют, нагревая до температуры 760 °С, и поддерживают эту температуру. Перед снятием изоляции провода скручивают и опускают сначала в соляную, а затем в ванну с охлаждающей жидкостью и протирают. Остатки соли, покрывающие провод, защищают его от окисления. Снятие эмалевой изоляции с проводов типа ПЭВ, ПЭЛ, ПЭЛШО производят путем погружения в глицерин, нагретый до 260 °С. При этом происходит отслаивание изоляции и восстановление окисной медной пленки. Пайку медных проводов производят низкотемпературными припоем ПОСК-50 с применением водорастворимого флюса Ф-55. Удаление остатков флюса можно производить тампоном из замши или другого мягкого материала, намотанного на губки пинцета и смоченного вначале в воде, а потом в растворителе. Провода марки ПЭВТЛ рекомендуется предварительно лудить припоем ПК-70 при температуре 300—400 °С. Пайку проводов диаметром от 0,005 до 0,05 мм в стеклянной изоляции ведут без ее зачистки. В качестве припоев применяют ПСр-40, ПСр-70 и ПСр-25Ф, которые предварительно измельчают в порошок. При пайке припоем ПСр-25Ф применение флюсов не требуется. При пайке припоями ПСр-40 и ПСр-70 применяют флюс № 209. Пайка алмазов. В производственной практике иногда требуется осуществить присоединение к алмазу микропроводов, контактных лепестков, площадок и т. д. Для этого на поверхность алмаза наносят слой титана. В зазор между соединенными поверхностями помещают припой и производят нагрев до расплавления припоя. С целью исключения образования окисной пленки титана его нагревают в вакууме или атмосфере инертного газа. Можно пайку производить также путем предварительного нанесения на алмаз пленки титана толщиной порядка 500 А, а затем слоя меди толщиной 0,01 мм. Эти металлы осаждают термическим способом в вакууме. После этого омедненный кристалл алмаза соединяют с металлами обычной пайкой. Контроль паяных соединений. Контроль качества паяных микросоединений производят визуально с использованием луп, микроскопов (например, МБС-1, МБС-2) и других оптических приборов. Он сводится к осмотру соединений, оценке прочности соединения, установлению наличия остатков флюса, следов коррозии, непропаянных контактов и других дефектов. Однако при контроле и приеме ОТК изделий, монтаж которых закончен, применять микроскопы иногда бывает невозможно ввиду высокой плотности соединений и малого расстояния h между базовой поверхностью и нижними плоскостями элементов. В этих случаях применяют оптические приспособления. Приспособление состоит из осветителя и лупы с миниатюрным зеркалом. Осветитель содержит световод, изготовленный из полоски (толщиной 0,5 мм) органического стекла, две низковольтные лампочки накаливания, эбонитовый корпус, являющийся одновременно державкой, и выводы к источнику тока. Торцовые грани световода должны быть полированными. При включении лампочек свет распространяется вдоль световода и излучается из его торца.

Рис. 5. Приспособление для контроля паяных соединений

Для контроля качества паяных соединений корпус оптического приспособления располагают так, чтобы световод разместился в зазоре между впаянным изделием и базовой поверхностью. С противоположной стороны световода размещают лупу с зеркальцем и фокусирующим винтом. Свет, проходя через световод, пространство под впаянным элементом, падает на зеркальце и попадает на лупу, через которую видны выводы и рельеф паяного соединения. Реклама:Читать далее:Паяльники для пайки миниатюрных деталейСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|