|

|

Категория:

Литейное производство Далее: Разливка чугуна Высокопрочные марки серого чугуна СЧ35-56, СЧ40-60, СЧ44-64 могут быть получены модифицированием и только при плавке в электропечах. Преимущества электроплавки заключаются в возможностях проведения металлургической обработки сплава, легкой регулировки ее теплового режима, получения чугуна высокого качества, с заданным химическим составом, любой марки. Очень важное значение имеет и возможность использования при электроплавке Дешевых шихтовых материалов в виде легковесных отходов металлообработки (выштамповка, стружка), отходов кузнечного производства, лома и т. п., высвобождение дефицитного кокса, улучшение состояния воздушного бассейна. При шихтовке следует учитывать, что содержание углерода чугунной стружке из-за выкрашивания его в виде графита всегда : еньще, чем в обрабатываемой отливке. Пуск индукционной печи осуществляют с помощью пусковой болванки. Для этого отливают чугунную болванку требуемого химического состава массой около 1/2 общей емкости тигля и формой, соответствующей форме тигля, но с несколько меньшим диаметром. Болванку помещают в тигель и расплавляют. После этого приступают к загрузке в определенной последовательности составляющих шихты. Печь в это время должна быть отключена. На зеркало расплавленного металла сначала загружают электродную, а затем стальную стружку и выштамповку, после этого чугунную стружку и в последнюю очередь возврат собственного производства. После полного расплавления шихты в печь вводят ферросплавы. Металл в печи перегревается до температуры 1350—1400 °С. После достижения этой температуры печь выключают и отбирают пробы на отбел, твердость и на химический состав. При выключенной печи металл выдерживают 10—20 мин. В это время производят все анализы. Если металл не отвечает требованиям по отбелу, твердости и химическому составу, производят корректировку его состава. Для повышения содержания углерода добавляют электродную стружку, кремния — ферросилиций и марганца — ферромарганец. По окончании корректировки отбирают пробы для повторных исследований. После получения удовлетворительных результатов температуру металла доводят до 1450—1470 °С. Замер ее в печи производят оптическим пирометром или термопарой погружения- Из печи металл выдается в ковши разной емкости (в зависимости от емкости печи и весовой характеристики отливок). Во всех случаях в печи должен оставаться жидкий металл в количестве 25—30% от общей емкости, на который вновь загружают шихт) в указанной выше последовательности. При выплавке чугуна высоких марок (СЧ28-48, СЧ32-52 и др.) металл подвергается модифицированию ферросилицием ФС75 в количестве 0,7—0,8% от массы металла в ковше. Модификатор подается на струю при выдаче металла в ковш после заполнения 1/3 его емкости. Модификатор должен быть сухим и просеянным через сита с ячейками 10 и 2,5 мм. Тигельные индукционные печи. Для электроплавки наибольшее распространение в нашей стране и за рубежом получили электрические индукционные печи промышленной частоты. В зависимости назначения они подразделяются на индукционные тигельные (ИЧТ), тигельные миксеры (ИЧТМ) ц канальные миксеры (ИЧКМ).

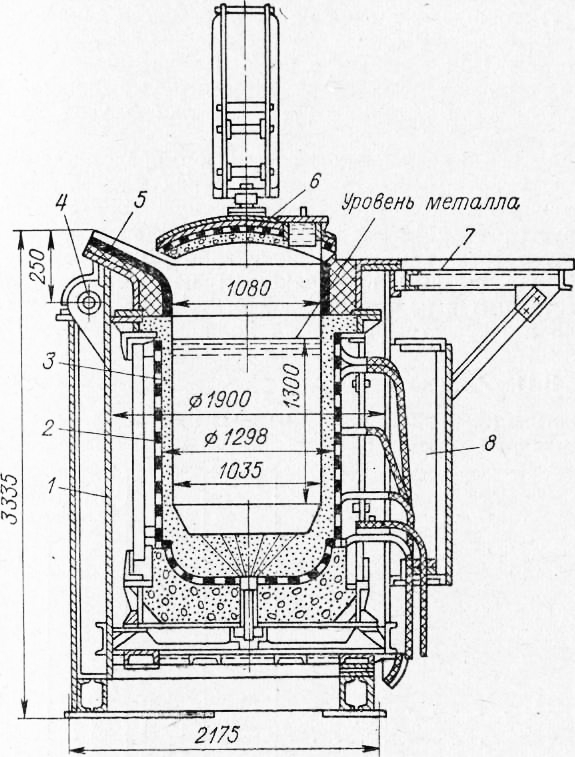

Рис. 1. Индукционная тигельная печь.

Стоимость индукционных печей и современных вагранок практически одинакова, однако срок окупаемости первых приблизительно в 2 раза меньше благодаря более низкой стоимости шихтовых материалов и самих отливок. Все это дает основание полагать, то электроплавка в индукционных печах уже в ближайшее время получит самое широкое распространение. Индукционные тигельные печи работают как трансформатор без железного сердечника, первичной обмоткой которого является многовитковая катушка индуктор, а вторичной и одновременно нагрузкой — расплавляемый металл. Принцип работы печи основан на поглощении электромагнитной энергии металлической шихтой, которая заложена в тигель, помещенный в переменное магнитное поле. Нагрев и расплавление шихты происходят в результате наведения электрического тока и выделения тепла в кусках шихты. Индукционная тигельная печь (ИЧТ) емкостью 6 т представлена на рис. 1. Она состоит из металлического каркаса, тигля, индуктора, крышки с механизмами подъема, рабочей площадки, токо- и водоподводящих устройств, заключенных в кожухе. Каркас печи представляет собой сварную конструкцию из листовой стали. Под сливным носком расположена ось поворота печи. Посредством гидравлического механизма осуществляется наклон печи в одну сторону на любой угол до 100° для выдачи металла. Главной частью печи является индуктор, представляющий собой медную водоохлаждаемую трубку. Воротник печи вместе с рабочей площадкой составляет съемную сварную конструкцию. Воротник футеруется шамотными кирпичами, а для отвода дымовых газов предусмотрен канал, расположенный непосредственно под площадкой. Плавильным пространством печи является тигель. Тигель изготовляется из специальной огнеупорной массы. Операции его набивки непосредственно в печи должны выполняться с особой тщательностью и с применением химически чистых материалов. Высокие требования к качеству изготовления тигля объясняются тем что он работает в неблагоприятных условиях: внутренняя поверхность его обогревается жидким металлом и имеет высокую температуру, а наружная соприкасается с индуктором, охлаждаемым водой. Для футеровки индукционных тигельных печей применяется кварцевый песок либо молотый кварцит. В качестве связующей добавки используется борная кислота, которая, являясь плавнем, обеспечивает быстрое спекание футеровки.

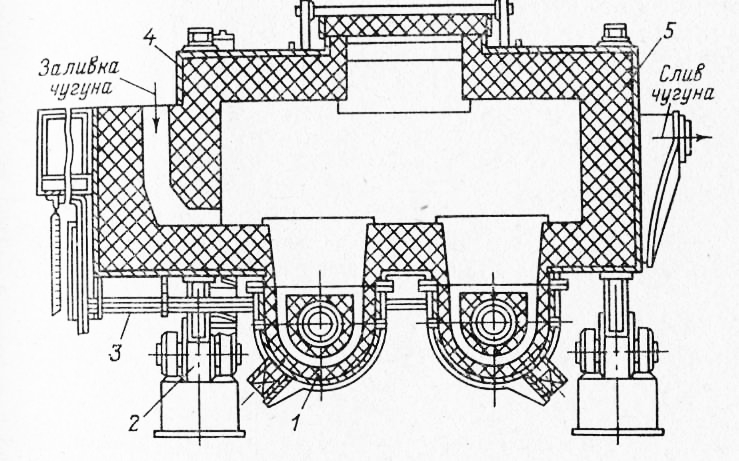

Рис. 2. Индукционная канальная печь-миксер:

1 — индукционные единицы; 2— механизм вращения; 3 — токопро-вод; 4 — кожух; 5 —футеровка.

Канальные индукционные печи со стальным сердечником получили широкое применение для плавки медных сплавов (бронз, латуней). Из литературы известно и об использовании их для плавки чугуна на твердой завалке. Однако наибольшее распространение имеют канальные печи-миксеры, работающие по Дуплекс-процессу: вагранка — индукционный канальный миксер или индукционная тигельная печь — канальный миксер. Реклама:Читать далее:Разливка чугунаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|