|

|

Категория:

Литейные цеха В индукционных тигельных печах начали плавить чугун около четверти века назад. Однако из-за дефицита электроэнергии, несовершенства печей и кладки широкого применения такая плавка не получила. Основным плавильным агрегатом оставалась вагранка. Технический прогресс в машиностроении, связанный с повышением надежности и долговечности машин, уменьшением их веса, предъявляет все большие требования к качеству чугунных отливок, что ведет к усовершенствованию конструкций вагранок. Вагранки оборудуются рекуператорами для подогрева воздуха, мощными вентиляторами и др. Появляются коксогазовые и газовые вагранки. Однако несмотря на существенное изменение конструкции вагранок, преимущества горячего дутья, во многих случаях ваграночный чугун все же не удовлетворяет требованиям относительно пределов колебания химического состава, содержания вредных примесей и степени перегрева металла. Для плавки чугуна все большее распространение получают индукционные печи промышленной частоты. Начиная с конца пятидесятых годов плавка чугуна в электропечах и особенно в индукционных печах в промышленно развитых странах начинает вытеснять ваграночную плавку. За период с 1963 по 1968 г. в США количество работающих электропечей для плавки чугуна возросло до 4000. Из них около 70% составляют индукционные печи промышленной частоты. За последние 6—7 лет в США число вагранок сократилось почти вдвое, а число электропечей возросло в 2,5 раза. В Западной Европе также идет процесс замены вагранок электропечами. В СССР первый блок цехов с индукционными печами промышленной частоты вместо вагранок начал работать в 1963 г. на Каунасском чугунолитейном заводе. Институт «Ленгипротяжмаш» в течение ряда лет в проектах литейных цехов предусматривает индукционные печи промышленной частоты. Главное преимущество индукционной плавки чугуна перед ваграночной состоит в возможности управлять процессом перегрева чугуна в широком интервале по температуре и времени, осуществлять более глубокую металлургическую обработку расплава, точно выдерживать химический состав и получать чугун высокого качества. К преимуществам этих печей относится возможность переплава небрикетированной чугунной стружки до 40% веса металлической завалки, отходов тонколистового железа, что снижает расход чушкового чугуна и лома. Допустимо использование и компактных отходов металла большого веса и крупных размеров, существенно ограниченного при плавке в вагранке. При плавке снижается угар Si и Мп, удешевляются шихтовые материалы, общий угар находится в пределах 2—0,6%, сокращается штат обслуживающего персонала и на 30% — потребность в кубатуре помещения за счет высоты здания. При плавке чугуна в индукционных печах резко снижается содержание S в расплаве, что облегчает получение чугуна с шаровидным графитом. Существенно улучшаются санитарно-гигиенические условия труда, так как обслуживающий персонал не подвергается вредным воздействиям тепла, пыли, шума, газов от сжигания топлива. Последний фактор особенно важен в черте города и населенных пунктах, так как при работе индукционных печей воздушный бассейн засоряется во много раз меньше, чем при ваграночном процессе, при котором требуются громоздкие, дорогостоящие средства очистки. Снижается удельный расход огнеупорных материалов — для индукционной печи он составляет 3 кг/т, дуговой печи с кислой футеровкой — 17,6 и для вагранки — 27 кг/т. Индукционные печи гибки в работе, обеспечивают отбор металла большими порциями или непрерывно в зависимости от условий производства при высокой стабильности состава жидкого чугуна. Расчеты, зарубежная практика и практика Каунасского завода «Центролит» подтверждают полную целесообразность широкого применения индукционных печей вместо вагранок. При использовании дешевой шихты себестоимость тонны жидкого металла может снижаться на 30—40%. По сравнению с простыми вагранками ин- Аукционные печи более капиталоемки (на 10 руб/т жидкого металла в год) вследствие высокой стоимости оборудования. Однако при использовании дешевой шихты срок окупаемости капитальных затрат не превышает полугода. При наличии у вагранок установок для подогрева дутья, очистки газов, охлаждения футеровки, автоматического управления режимов плавки и прочего разницы в стоимости установок нет.

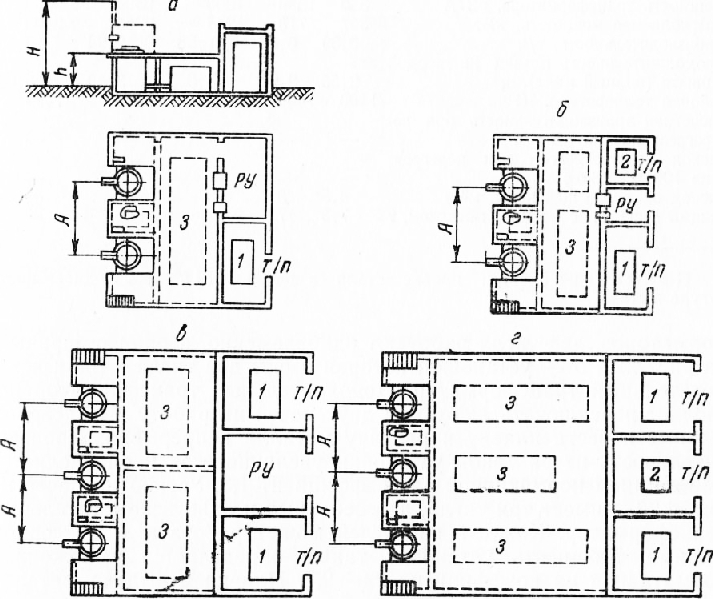

Рис. 1. Схема вариантов установки индукционных печей:

1 — основной трансформатор; 2 — вспомогательный трансформатор; 3 — конденсаторные батареи; т/п — трансформаторная подстанция

Действительная производительность печей принята равной 70% от теоретической с учетом времени на загрузку шихты, выпуск металла из печи и подготовку тигля к плавке. На рис. 1, а показана установка из двух тиглей и одного основного трансформатора, где один тигель является разервным; на рис. 4.22, в — установка из трех тиглей и двух основных трансформаторов, два тигля работают одновременно, а один резервный; на рис. 1, б — установка, которая имеет два тигля и один вспомогательный трансформатор. Дополнительный трансформатор позволяет переключать любую из двух печей на работу в миксерном режиме и вести плавку и раздачу металла непрерывно. Производительность печей такой установки увеличивается и определяется умножением нормативной на коэффициент 1,3. Установка печей на рис. 1, г имеет три тигля, два основных и один вспомогательный трансформатор. Каждый из тиглей может работать в миксерном режиме. Мощность установки также определяется умножением нормативной на коэффициент 2,6—2,7. Плавка и выдача металла ведется непрерывно. При проектировании литейных цехов с применением индукционных печей возможны и другие схемы компоновки печей и электрооборудования. При разработке проектов с применением индукционных печей необходимо предусматривать специальные средства для удаления влаги, масла, эмульсии и других жиросодержащих веществ в стружке и других отходах, направляемых на плавку. По данным Каунасского завода «Центролит», использующего в качестве шихты чугунную стружку россыпью, в 1 т стружки содержится более 30 кг масла и эмульсии. Плавка необработанной шихты загрязняет цех копотью, при загрузке возможны возгорания и хлопки, щелочные составляющие эмульсии ускоряют разрушение футеровки, а сернистые составляющие масла насыщают металл серой. В итоге качество отливок ухудшается и снижаются технико-экономические показатели. Подготовку шихты можно производить тепловым методом в печи при 500—700 °С, где удаляются практически все летучие и горючие вещества. Чтобы избежать окисления стружки, создают в печи нейтральную или восстановительную атмосферу. Для обезжиривания легковесных металлоотходов применяют также промывку слабощелочными растворами едкого натра (40— 50% NaOH и 0,5—1% ДС-РАС — поверхностно-активное вещество). Операция промывки производится методом душирования сверху в специальной емкости. Продолжительность обезжиривания составляет 5—10 мин. Раствор подогревают до 60—80 °С, что облегчает последующую сушку шихты за счет собственного тепла. Серьезным резервом в снижении стоимости плавки и повышения производительности индукционных печей промышленной частоты является предварительный подогрев шихты более дешевым топливом — мазутом или газом. Загрузка шихты, имеющей температуру 650—700 °С, обеспечивает повышение производительности печи на 40 и снижение расхода электроэнергии на 30%. Выплавка металла в чугунолитейных цехах может осуществляться различными плавильными агрегатами или их сочетанием, однако в большинстве случаев вопрос стоит о выборе между вагранкой, индукционной и электродуговой печью. От выбора плавильного агрегата во многом зависят технико-экономические показатели работы плавильного отделения. Для установления оптимального варианта применения плавильных печей В. М. Шестопалом и И. А. Иоффе было проведено сравнительное технико-экономическое исследование семи основных плавильных агрегатов применительно к типовым плавильным участкам мощностью 15 000—140 000 т для пяти основных марок серого чугуна по трем наиболее характерным для большинства районов СССР условиям стоимости 1 кВт установленной мощности (38 р. 8 к., 43 р. 10 к., 53 р.). Исследование показало следующее. 1. Наиболее перспективным плавильным агрегатом для плавки чугуна в настоящее время является индукционная тигельная печь промышленной частоты с установкой для подогрева шихты и мик-серным режимом, причем особенно высокие технико-экономические показатели — при выплавке синтетических чугунов на дешевой шихте. При использовании дорогой шихты, рассчитанной для плавки в коксовой вагранке, приведенные затраты будут выше, чем при плавке в коксовых и газовых вагранках и дуплекс-процессах на их основе. Однако, учитывая такие факторы, как качество жидкого чугуна (особенно при выплавке специальных марок), гибкость в работе при выплавке различных марок чугуна, условия труда на плавильном агрегате (газы, пыль, шум), целесообразно применять индукционные тигельные печи промышленной частоты с установками для подогрева шихты и миксерным режимом. 2. Без дешевой шихты и при высокой стоимости электроэнергии, когда нет необходимости в выплавке высоких и специальных марок чугуна, целесообразно применять дуплекс-процессы: коксовая вагранка + индукционная печь промышленной частоты и газовая вагранка + индукционная печь промышленной частоты. 3. Двухчастотные индукционные печи (плавка на высокой или средней частоте, доводка и выдержка металла на промышленной частоте) хотя и имеют приведенные затраты на 1 т жидкого чугуна больше, чем индукционные тигельные печи промышленной частоты, однако дают ряд преимуществ: занимают меньше площади, ускоряют плавку на холодной завалке и мелкой шихте, дают возможность плавить наряду с чугуном и сталь. Поэтому двухчастот-ные печи целесообразно устанавливать при реконструкции цехов, имеющих минимальные площади для установки плавильных агрегатов, а также в цехах, выпускающих ремонтное литье с частой сменой марок выплавляемого чугуна и кратковременным использованием плавильных печей в течение суток и в смешанных чугуно-сталелитейных цехах. 4. Дуплекс-процесс дуговая печь + индукционная печь промышленной частоты ввиду высоких приведенных затрат целесообразно применять в чугунолитейных цехах только в случаях плавки хромистых чугунов с особо низким содержанием фосфора и серы, на загрязненной другими металлами и неизвестного состава шихте и в смешанных чугуносталелитейных цехах. При сравнении вариантов плавильных агрегатов необходимо учитывать наряду с экономической эффективностью и такие технологические факторы, как качество жидкого чугуна, гибкость в работе при выплавке последовательно различных марок чугуна, условия работы на плавильном агрегате, которые в отдельных случаях могут иметь решающее значение при выборе плавильного агрегата. При выплавке жидкого металла для ковкого чугуна наибольшее распространение получили дуплекс-процессы вагранка ‘электродуговая или индукционная печь. Например, по схеме вагранка’ электродуговая печь работают литейные цехи Горьковского автозавода и Тульского комбайнового завода, по схеме вагранка + индукционная тигельная печь — литейный цех ковкого чугуна Кутаисского автомобильного завода и др. Однако и здесь индукционные печи промышленной частоты имеют преимущества. Опыт работы литейного цеха Запорожского арматурного завода, оборудованного индукционными тигельными печами промышленной частоты, специализирующегося на массовом выпуске арматуры из ковкого чугуна, оценивается положительно, особенно при использовании в составе шихты стружки. В промышленно развитых странах, кроме индукционных печей, для плавки чугунов широко применяется дуплекс-процесс вагранка + -риндукционная печь, который решает проблему плавки различных марок синтетического чугуна с низким содержанием серы, пригодным для получения высокопрочных чугунов. В ФРГ применяется дуплекс-процесс вагранка + индукционная печь, где используются 10-тонные вагранки с подогревом дутья и 5-тонная индукционная печь. На заводе «Вольво» в Швеции используется дуплекс-процесс вагранка + канальная печь для отливок блоков цилиндров, головок блоков. В 10-тонной вагранке с подогревом дутья до 500°С выплавляется синтетический чугун на шихте из стального лома, возврата и 10% доменного чугуна. Металл из вагранки в 20-тонную канальную печь поступает по желобу и подогревается до 1450—1470°С. Стойкость футеровки ванны — три года. По такой же схеме вагранка + канальная печь работают литейные цехи шведских фирм «Эббес Брук» и «Скания Вабис». На автомобильной фирме «Крейслер» в США две вагранки производительностью по 50 т/ч с подогревом дутья до 750°С работают в дуплекс-процессе с тремя канальными печами емкостью до 100 т, одна из которых — резервная. Чугун из вагранки в канальную печь поступает по желобу непрерывно и перегревается до 1530—1550°С. Он используется для отливок блоков цилиндров, головок блоков и других деталей. В литейном цехе фирмы «Atlas Foundry Со» (США) чугун с низким содержанием серы выплавляется в индукционных печах, а затем подается в индукционную тигельную печь, где он дополнительно науглероживается, а на заводе фирмы ASEA для получения чугуна с шаровидным графитом используется дуплекс-процесс индукционная тигельная печь + индукционная канальная печь, где две 8-тонные тигельные печи работают с одной 10-тонной канальной. На Горьковском автозаводе для выплавки магниевого чугуна применяется дуплекс-процесс индукционная тигельная печь промышленной частоты + электродуговая печь. В проекте реконструкции литейных цехов завода для синтетического чугуна запроектирован дуплекс-процесс индукционная тигельная печь-канальная печь. Ваграночный процесс и дуплекс-процесс вагранка + дуговая печь заменяют дуплекс-процессом металлургическая вагранка+” + канальная печь, где будут выплавляться чугуны марки КЧ35-10, СЧ24-44, СЧ18-36.

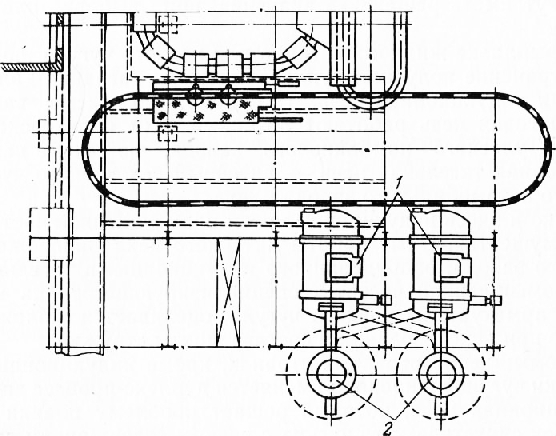

Рис. 2. Типовая схема организации дуплекс-процесса металлургическая вагранка + индукционная канальная печь:

1 — индукционные канальные печи; 2 — металлургические вагранки

Типовая схема организации дуплекс-процесса металлургическая вагранка + канальная печь представлена на рис. 3. Из вагранки производительностью 30 т/ч с подогревом дутья до 500 — 600 °С чугун поступает по желобу в канальную печь полезной емкостью 45 т. Вагранка плавит без выбивки в течение недели. При выплавке чугуна индукционные печи могут работать в различных режимах. Если идут плавки одного химического состава, в печи может оставаться «болото» жидкого металла. Отбор металла производится определенными порциями. После каждого отбора печь загружается таким же количеством холодной шихты. На рис. 4., в показана диаграмма для скользящего химического состава, когда расплав одного состава может использоваться для приготовления другой марки сплава. В этом случае печь может работать с «болотом» жидкого металла. Величина «болота» зависит от расчетного химического состава. Печи, обеспечивающие работу конвейеров, должны работать по графику. Для этого на все работающие печи составляется график работы печей и выдачи металла на конвейер. Дуплекс-процесс вагранка-индукционная печь может быть двух типов. Первый тип — две печи тигельные, работающие попеременно: одна — на заполнение, другая — на выдачу жидкого металла. По данным В. Трещалина, емкость миксеров, обеспечивающих стабилизацию химического состава, главным образом по кремнию составляет 0,8 q каждый (q — часовая производительность вагранки). При использовании канальных миксеров, где обычно остается до 30% жидкого металла, емкость миксера увеличивается на 30%. При организации второго типа вагранка оборудуется одним миксером, в который чугун поступает непрерывно и раздается на заливку. Реклама:Читать далее:Плавка стали в электродуговых печахСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|