|

|

Категория:

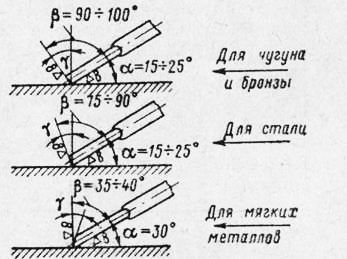

Шабрение, притирка и др. Перед шабрением поверхность очищают от грязи, промывают керосином и протирают. Затем с помощью поверочной линейки и щупа определяют величину износа поверхности. При значительном износе (выработке) поверхности (от 0,5 мм и выше на длине 1 м) обработку под шабрение производят строганием или фрезерованием на станках. В ряде случаев предварительная обработка поверхности выполняется опиливанием. Поверхность считается подготовленной к шабрению, если при наложении на нее лекальной линейки образуется ровный просвет не более 0,05—0,06 мм. Окрашивание поверочного инструмента. Выше было сказано, что шабрение выполняется по краске, наносимой на поверочную плиту или линейку. Лучшими красками следует считать берлинскую лазурь, железный сурик и голландскую сажу. Перед употреблением краску растирают в мельчайший порошок и разводят на машинном масле. Рабочие поверхности плиты или линейки тщательно протирают масляной тряпкой и насухо вытирают, после чего покрывают тонким и равномерным слоем краски. Рабочую поверхность поверочной плиты, покрытую краской, накладывают на пришабриваемую поверхность детали и с легким нажимом перемещают плиту в разных направлениях 2—3 раза. При шабрении небольших деталей, напротив, деталь пришабриваемой поверхности кладут на поверочную плиту и перемещают по ней таким же образом. На хорошо подготовленной поверхности окрашенные выступы располагаются но всей площади, на плохо подготовленной — густо окрашиваются отдельные большие участки и наряду с этим кое-где образуются слабо окрашенные пятна; наконец, на очень плохо подготовленной поверхности окрашиваются всего лишь две-три точки. После проверки поверхности детали на краску можно приступить к шабрению. Процесс шабрения заключается в постепенном снятии металла с окрашенных мест. Заточка и заправка (доводка) шаберов. Углы заточки режущих граней шаберов выбирают в зависимости от характера работы и материала пришабриваемой детали. Наиболее распространенным углом заострения является р=90° (рис. 1). При установке такого шабера под углом а = 15-^25°^ легко соскабливается металлическая стружка, шабер излишне не врезается в металл и не проскальзывает. Большое значение имеет правильный выбор формы режущего лезвия шабера. Наиболее рациональной является выпуклая форма, которую рекомендуется очерчивать дугой радиуса 30—40 мм для получистового шабрения и дугой радиуса 40—55 мм — для чистового шабрения. При отсутствии такого закругления шабер соскабливает металл всем лезвием, что требует приложения больших усилий. Кроме того, острые углы шабера при малейшем отклонении его в сторону врезаются в металл и затрудняют работу.

Рис. 1. Рекомендуемые углы заточки шаберов.

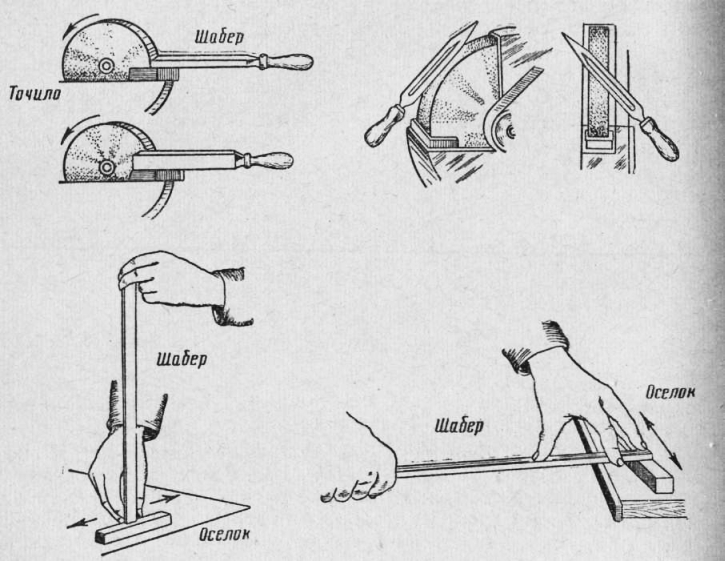

Заточка режущих граней шаберов производится на заточных станках. У плоских шаберов сначала затачивают боковые грани, а затем торцовую. Заточку нужно вести с охлаждением. После заточки на лезвии шабера образуются заусенцы и шероховатости, поэтому шабер нужно заправлять (доводить) вручную на мелкозернистых абразивных кругах или брусках зернистостью 90 и выше, на чугунных плитах, покрытых мелкозернистым абразивным порошком, или на корундовых оселках. Круги и чугунные плиты при доводке покрывают легким слоем машинного масла. На кругах и плитах заправляют и торцовую грань шабера. На оселке заправляют сначала торцовую, а затем боковые грани шабера. Заправку шаберов обычно производят через каждые 1,5—2 часа работы. Затачивают шаберы после четырех-пяти правок. — Окрашивание проверочного инструмента. При шабрении работа ведется по краске, наносимой на проверочную плиту. Лучшими красками являются железный сурик, берлинская лазурь, индиго и голландская сажа. Перед употреблением краску растирают в мельчайший порошок и разводят на машинном масле. Краска не должна быть чересчур жидкой, и в ней нельзя оставлять сухих крупинок. Наносят краску тампоном (тряпка, сложенная вдвое, свернутая в трубку и перевязанная бечевкой), равномерно покрывая ею поверхность тонким слоем. Заточка и заправка шаберов (рис. 2). Предварительная заточка шаберов производится на заточных станках; после этого шаберы заправляют на абразивных брусках или оселках зернистостью 90 и выше. Поверхность бруска смазывают тонким слоем машинного масла. Установив шабер на брусок торцовой частью, сообщают ему движение вдоль торца, слегка покачивая брусок с целью получения криволинейной режущей кромки. После заправки торца правят широкие плоскости шабера, двигая его вдоль режущей кромки.

Рис. 2. Заточка и заправка шаберов

Для особо точных работ шабер сначала заправляют на карборундовых брусках с мелким зерном, а затем на чугунных плитках с применением очень мелкого наждачного порошка и масла. При такой заправке шаберы дают хорошую гладкую поверхность. Заправлять шабер надо не менее четырех-пяти раз за 8 час. работы. Подготовка поверхности к шабрению. В зависимости от состояния поверхности, подлежащей шабрению (степень ее изношенности, наличие или отсутствие царапин или забоин), выбирают тот или иной способ предварительной обработки под шабрение. Если износ (выработка) поверхности достигает 0,5—1 мм на длине 1000 мм, то предварительную обработку производят на строгальных, фрезерных или шлифовальных станках. Иногда, при небольших поверхностях, предварительная обработка выполняется опиливанием напильниками (драчевыми и личными) «под краску», т. е. с проверкой обрабатываемой поверхности окрашенным проверочным инструментом. При опиливании «под краску» громоздких деталей проверочную линейку или плиту после нанесения на них равномерного слоя краски накладывают на обрабатываемую поверхность, по которой их передвигают без нажима; при обработке легких деталей их накладывают на плиту и передвигают по ней. Накладывать и снимать линейку (плиту) надо в строго отвесном направлении. Поверхность считается подготовленной к шабрению, если при наложении на нее лекальной линейки образуется ровный просвет не более 0,05 мм. После опиливания снимают личным напильником небольшие фаски на острых ребрах детали и приступают к шабрению. Легкие детали для шабрения зажимают в тисках или ставят на верстак; более тяжелые устанавливают на козлах; очень тяжелые детали (например станины) шабрят на месте. Реклама:Читать далее:Точность шабрения и контроль качестваСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|