|

|

Категория:

Производство клееной фанеры Работа поточной полуавтоматической линии. Полуавтоматическая линия лущение — рубка — укладка шпона создана на основе лущильного станка ЛУ-17-4 и автоматических ножниц системы И. Н. Чернышева. Полуавтоматическая линия состоит из элеватора, накопителя, лущильного станка ЛУ-17-4, петлеукладчика, автоматических ножниц, механизма выкатки, гидравлического стола и транспортера для удаления карандашей. С подающего транспортера чурак сталкивается сбрасывателем на элеватор, откуда поступает на транспортер-накопитель, на котором создается запас чураков. С транспортера-накопителя чурак подается на загрузчик лущильного станка и затем на станок. Лента шпона поступает на петлеукладчик, а затем на ножницы, где рубится и укладывается на стоподер-жатель. С помощью механизма выкатки стопа шпона подается на гидравлический стол, откуда ее увозят к сушильным агрегатам. Карандаш из станка по наклонной плоскости поступает на транспортер, который удаляет его из цеха, а рванина ленточным транспортером подается к дробилке. Линию обслуживает бригада, состоящая из лущильщика, помощника и двух рубщиков. Лущилыцик подготавливает нож и устанавливает его, проверяет состояние гидро- и пневмосистем станка и ножниц, исправность механизмов и электрооборудования всей линии. Помощник лущилыцика контролирует подачу сырья к станку, снимает затупленный нож, проверяет работу транспортера для удаления карандашей и устанавливает подстопное место после удаления стопы шпона от ножниц. Рубщики отбирают кусковой шпон для прирубки на куски, прирубают его, заправляют ленту шпона в ножницы, обрубают переднюю кромку, контролируют работу ножниц и включают механизм выкатки стопы шпона из-под ножниц, включают подъемный гндростол. Рубщики работают на рабочих местах по очереди: два часа на одном, два часа на другом, что позволяет повысить темп работы. При ручной рубке шпона бригада, обслуживающая лущильный станок и ножницы, состоит из пяти человек. Производительность такого агрегата 15—16 м3 сырого шпона в смену. С применением полуавтоматической линии бригада рабочих сократилась до четырех человек, а производительность линии возросла до 19—20 ж3 шпона в смену. Если на поточную полуавтоматическую линию поступают оцилиндрованные чураки, производительность достигает 24—26 м3 при толщине шпона 1,5 мм.

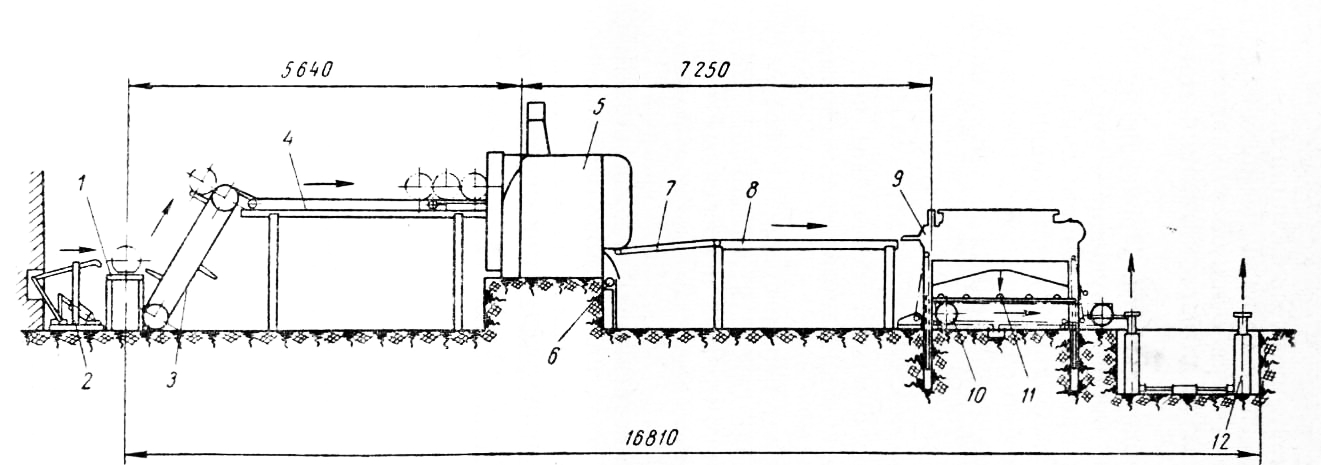

Рис. 1. Автоматическая линия лущение — рубка — укладка шпона: Создание полуавтоматической линии позволило механизировать технологические процессы производства шпона, что облегчило труд рабочих, обслуживающих линию, и создало предпосылки для автоматизации этого участка работы. Расчет производительности. Производительность по-чуавтомэтической линии лущение — рубка — укладка шпона зависит от производительности лущильного станка как основного оборудования этой линии. Как видно из формулы, время операции будет тем больше, чем больше диаметр разлущиваемых чураков и тоньше шпон. Все другие операции являются вспомогательными, причем некоторые из них (t5, t6, t7) лущилыцик выполняет одновременно. Время, затраченное на их выполнение, составляет в среднем 14—16 сек. Время обработки чурака г равно 35—50 сек. Косвенные затраты рабочего времени k, складываются из времени на смену и установку ножа, смазку и чистку станка, правку ножа во время работы, регулировку обжима и т. д. Коэффициент k принимают равным 0,96. К косвенным затратам относят время на остановку .работы лущильного станка в результате неисправности и перегрузки ножниц. В таких случаях коэффициент k имеет меньшее значение. Организация рабочего места. На производительность полуавтоматической линии лущение — рубка — укладка шпона оказывает влияние организация работы на участке получения сырого лущеного шпона. Существует несколько вариантов схем организации работ. 1. Окорка — оцилиндровка — лущение на одном лущильном станке с разделкой ленты шпона на ножницах и отбором кускового шпона бригадой лущильного станка. В этом случае — наиболее распространенным на фанерных предприятиях — затраты на отбор и обработку кускового шпона составляют 60% от времени работы лущильного станка. При средней производительности лущильного станка 16 мъ сырого шпона за смену выход кускового шпона составляет примерно 2 иг3. Очевидно, что при таких затратах времени бригада мало занимается обработкой кускового шпона. Чтобы повысить производительность лущильного станка, все внимание уделяют получению полноформатного шпона. Недобор кускового шпона приводит к увеличению расхода сырья на 1 м3 сырого шпона. Бригада, обслуживающая станок, состоит из 5 человек. 2. Окорка-—оцилиндровка — лущение на одном лущильном станке с .разделкой полноформатного шпона на ножницах. Затраты времени только на отбор кускового шпона бригадой по переработке ленты шпона составляют примерно 10 —15% от продолжительности работы лущильного станка. Бригада, обслуживающая станок, состоит из 6 человек, так как кусковой шпон отбирает специально выделенный рабочий. 3. Окорка — оцилиндровка на специальном станке с последующим разлущиванием оцилиндрованных чураков на лущильных станках. Основная масса кускового шпона отбирается бригадами окорочно-оцилиндровочных станков и лишь небольшая его часть отбирается при лущении оцилиндрованных чураков. В этом случае процесс окорки и оцилиндровки отделен от лущения оцилиндрованных чураков. Производительность окорочно-оцилиндровочных станков учитывается по объему отобранных кусков и подготовленных для лущения оцилиндрованных чураков; бригада состоит из 9 человек. 4. Окорка — оцилиндровка — лущение на одном станке с двумя ножницами для обработки раздельно кускового и полноформатного шпона; бригада состоит из 7 человек. Каждая из указанных схем имеет свои положительные и отрицательные моменты и выбирается в зависимости от целого ряда факторов. Например, если на заводе установлены автоматические ножницы, следует организовать линию лущение — рубка — укладка полноформатного шпона, а для обработки кускового шпона выделять отдельные ножницы. Обработка чураков малых диаметров по этой схеме нецелесообразна. В этом случае одни ножницы успевают обработать куски от двух лущильных станков. При разлущивании чураков больших диаметров целесообразно организовать работу по схеме 3. Лущение оцилиндрованных чураков следует предусматривать в линии лущение — рубка — укладка шпона. Обработка чураков малых диаметров по этой схеме нецелесообразна. Не рекомендуется лущить неокоренные чураки. Присутствие в коре посторонних включений (песок, ил) часто выводит из строя лущильный нож (выкрашивает) и приводит к образованию рисок на шпоне. Реклама:Читать далее:Дефекты лущения и их устранениеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|