|

|

Категория:

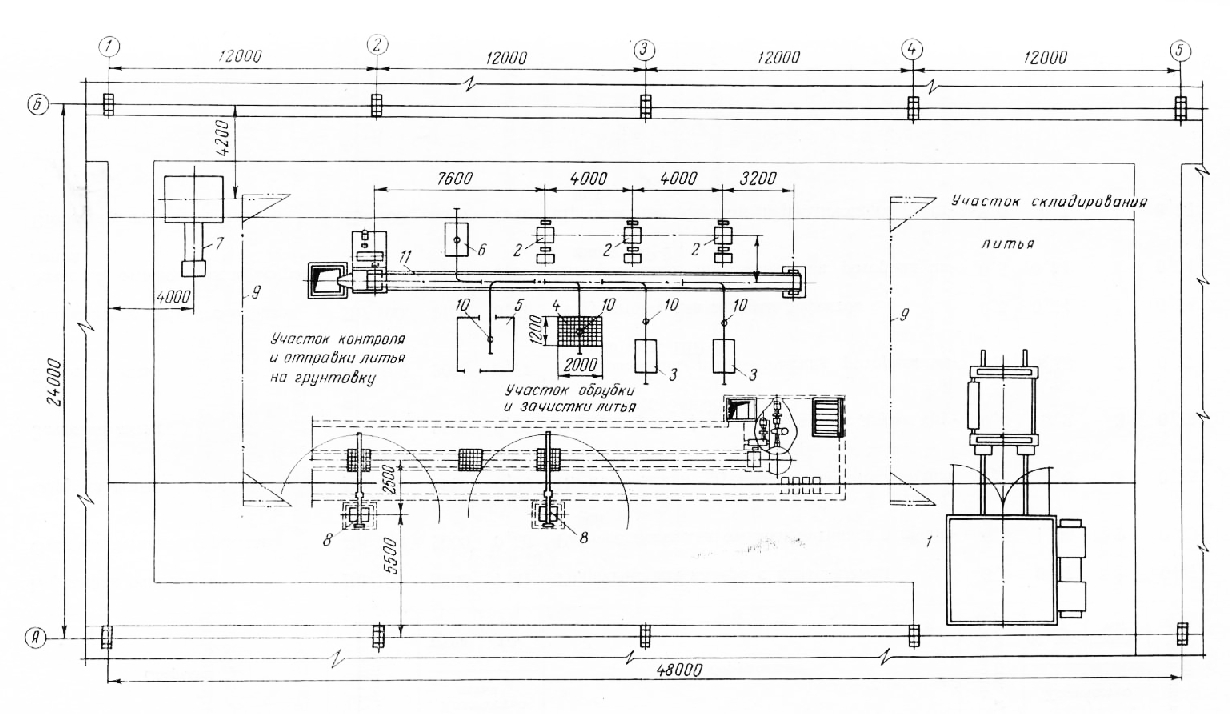

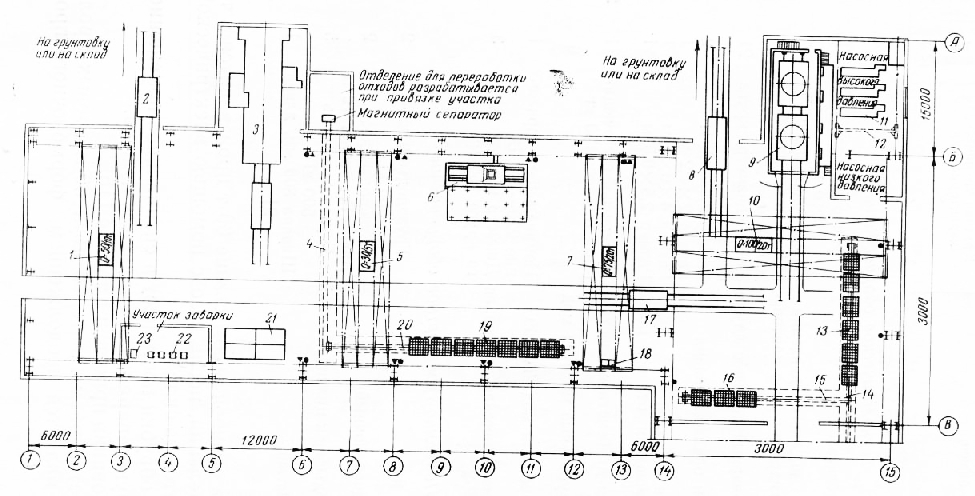

Литейные цеха Выбор оборудования и организация работы обрубного отделения зависят от серийности производства, сложности и веса отливок и рода металла. Ниже приводятся планировки двух обрубных отделений цехов чугунного литья с комплектом оборудования, типовой технологией и организацией производства. На рис. 1 приводится планировка обрубного отделения для обрубки и очистки отливок различной сложности в условиях единичного и мелкосерийного производства. Мощность такого отделения составляет 5500 т/год, вес литья до 100 кг, максимальные габаритные размеры отливок 700X600X400 мм, средний вес отливок — 13 кг, количество работающих — 45 человек, выпуск на одного рабочего— 131 т/год, трудоемкость 1 т литья 1,1 чел.-ч, съем с 1 м2 общей площади — 4,8 т/год. В зависимости от весовой группы литья для обрубки и очистки применяется полуавтоматическое оборудование или ручной механизированный инструмент. Все транспортные операции осуществляются при помощи кранов-балок, пластинчатых и ленточных конвейеров и местных грузоподъемных средств. Выбивка стержней производится в гидрокамере с кантователем. После гидрокамеры отливки направляются на отрезку литников и прибылей, а затем на зачистку. Вторичная очистка производится в дробе-метном барабане периодического действия, откуда отливки в кюбе-лях отправляются на грунтовку. Металлические отходы собираются в короба и отправляются в скрапоразделочный цех или шихтовое отделение цеха. Участок работает в две смены при 307 рабочих днях в году. Он производился по данным ряда заводов и справочным материалам. На рис. 2 представлена планировка обрубного отделения для очистки чугунных отливок весом 8—80 т. Мощность участка 13 000— 15 500 т/год, максимальные габаритные размеры отливок 15,5×5,0Х X 1,0 м. Участок предназначен для обрубки и очистки разнообразного по сложности и серийности чугунного литья, работает в две смены. Выбивка стержней на гидрокамере, предварительная обрубка, вырубка окон, удаление каркасов, литников и вторичная окончательная гидроочистка проводятся в торце формовочного пролета, оборудованного двумя кранами грузоподъемностью 100 т каждый. Затем литье весом до 60 т передается в обрубной пролет для окончательной обрубки и очистки. Обрубка осуществляется резаками и пневмозубилами на решетках с нижним отсосом воздуха. Для снятия крупных заливок, расчистки окон и прочего применяется расточная колонка. Поверхность отливок зачищается переносными наждаками. Окончательная очистка отливок производится в дробемет-ной камере, после чего они передаются на грунтовку или на склад.

Рис. 1. Обрубное отделение мощностью 5500 т/год чугунных отливок весом до 100 кг.

Полная обработка отливок весом свыше 60 т производится в торце формовочного отделения, после чего с помощью электрической тележки они вывозятся на склад. Отходы после обрубки поступают в специальное помещение, где проходят магнитную сепарацию и удаляются из цеха. Обрубной участок размещается в двух 30-метровых пролетах, один из которых является продолжением формовочного пролета.

Рис. 2. Обрубное отделение мощностью 13—15,5 тыс. т/год чугунных отливок весом от 8 до 80 т:

Реклама:Читать далее:Склады шихтовых и формовочных материаловСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|