|

|

Категория:

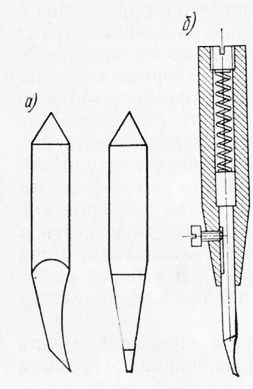

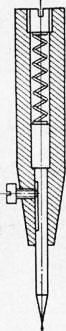

Граверное дело Далее: Оснастка для копирного стола Нанесение деления вращением резца-фрезы на станке с пантографом позволяет получить ширину рисок шкал до 0,2 мм. Такая ширина риски может быть достигнута при условии высокой точности изготовления резца-фрезы. Он должен обладать правильной геометрической формой и не иметь осевого боя более 0,02 мм. Заточка резца-фрезы для нанесения тонких рисок является трудоемкой операцией, не всегда обеспечивающей его надлежащую износоустойчивость. Однако часто возникает необходимость в нанесении рисок, ширина которых не должна превышать 0,05 и даже 0,03 мм. Нанесение рисок шириной 0,03—0,05 мм. Нанесение рисок шириной 0,03—0,05 мм на пантографах строганием начинают с изготовления специальных резцов, имеющих боковые и задние затылованные грани. Такие резцы делают двух видов. У первого из них рабочую часть заправляют, а диаметр цилиндрического хвостовика делают соответствующим внутреннему диаметру цанги пантографа. Резец такой конструкции применяется для жесткого строгания, когда заготовка имеет абсолютно гладкую и геометрически правильно обработанную поверхность. Второй резец состоит из цилиндрической втулки и самого резца, рабочая часть которого имеет затылованные боковые и заднюю грани. Хвостовик резца имеет лыску и движется во втулке по скользящей посадке. На затылок хвостовика резца действует спиральная пружина, обеспечивающая равномерное давление его режущей кромки на поверхность обрабатываемой заготовки. Резец такой конструкции называется плавающим:

Рис. 1. Резцы для строгания на станке с пантографом

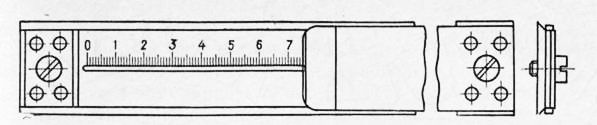

Рис. 2. Универсальное копирное устройство для нанесения прямолинейных штрихов

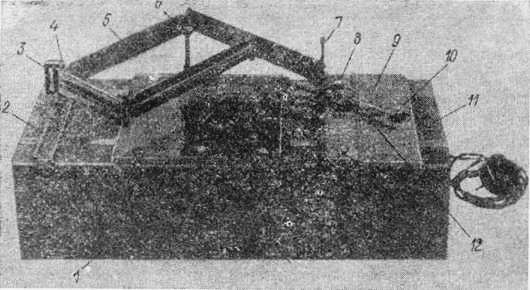

в процессе строгания рисок он может перемещаться во втулке, что компенсирует возможные неровности на поверхности заготовки. На копирном столе пантографа устанавливают и закрепляют универсальное устройство, обеспечивающее ощупывающему пальцу необходимое прямолинейное возвратно-поступательное движение на любую длину. В зависимости от вида работ в шпинделе станка с пантографом закрепляют один из описанных выше резцов. Затем шпиндель станка фиксируется, что устраняет во время работы случайные повороты его. Сам процесс нанесения рисок ведется строганием без вращения шпинделя и заключается в том, что рычаг шпинделя станка с закрепленным в его цанге резцом устанавливают на обрабатываемой поверхности заготовки с учетом глубины и ширины требуемой риски, а ощупывающий палец совершает прямолинейное возвратно-поступательное движение. Двигая его вправо при опущенном шпинделе, производят рабочий ход резца, во время которого строгается первая риска шкалы. Затем резец поднимают шпиндельным рычагом в верхнее нерабочее положение, а ощупывающий палец холостым ходом перемещается влево. При этом одновременно поворачивают деталь на следующий нужный угол (согласно заданной цене деления по чертежу), опускают резец в рабочее положение, т. е. к поверхности детали, и теми же приемами наносят следующее деление. Так, деление за делением получают риски на поверхности всей шкалы. Когда работа по гравированию рисок закончена, приступают к гравированию цифр. Для этого в цангу шпинделя станка вставляют обычный резец-фрезу, применяемый для гравирования вращением. Применение пантографа позволяет всю указанную работу сделать за одну установку. При этом износоустойчивость резца при строгании настолько высока, что не требуется перезаправки до полного окончания работы. Это обстоятельство особенно важно в случае изготовления высокоточной шкалы, например, с погрешностью ±0,05 мм. Цековка зубьев зубчатых колес. Как и сквозное фрезерование тяг, цековка зубьев зубчатых колес не имеет прямого отношения к механическому или ручному гравированию. Однако этот вид работы наглядно выявляет широкие возможности гравировального оборудования. При умелом и рациональном его использовании достигается значительная экономия рабочих площадей и средств, идущих на закупку дорогостоящего специального цековочного станка.

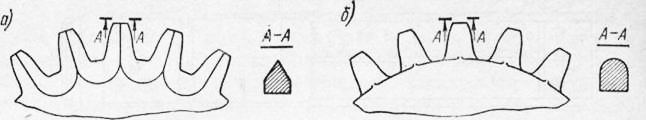

Рис. 3. Цековка зуба шестерни

В различных механизмах и приборах часто применяются зацепления, состоящие из цилиндрических зубчатых колес. Для того чтобы зубья сцепляемых пар не столкнулись между собой плоским торцом, его у профиля зуба заостряют, снимают глубокую фаску, т. е. делают цековку, благодаря которой зацепление при переключении зубчатых колес происходит плавно, без ударов и толчков. В случае конусной цековки зубчатых колес (рис. 3, а) производят снятие фасок вдоль боковых сторон каждого зуба; в случае круглой цековки (рис. 3, б) каждый зуб с торца закругляется. Это обстоятельство и создает возможность плавного зацепления зубчатых колес между собой при их торцевом сближении Цековку зубчатого колеса можно производить вручную напильником, при этом деталь зажимается в тисках. Такая операция непроизводительна, а также не обеспечивает надлежащего качества. Для получения более качественной цековки иногда эту работу передают граверу, который выполняет ее также вручную при помощи граверного режущего инструмента — штихеля. При этом стоимость цековки зубьев высокая, а сам процесс работы — непроизводительный. Кроме того, цековать можно на цековоч-ных станках специальной дисковой фрезой. Но при цековке оправка, на которую насаживается зубчатое колесо, ограничивает движение фрезы, вследствие чего на нем остается торцевая площадка (рис. 32), которая при сближении сцепляющихся пар затрудняет скольжение одного зуба по другому. То же самое получается при цековке зубчатых колес на фрезерных станках при помощи дисковых фрез. Зубчатые колеса диаметром от 5 до 50 мм цекуют на станке с пантографом при помощи стандартной делительной головки, резца-фрезы и шаблона. Для этого оправка вместе с зажатой в ней обрабатываемой деталью закрепляется в делительной головке, которая, в свою очередь, установлена на рабочем столе станка.

Рис. 4. Цековка зуба шестерни с площадками

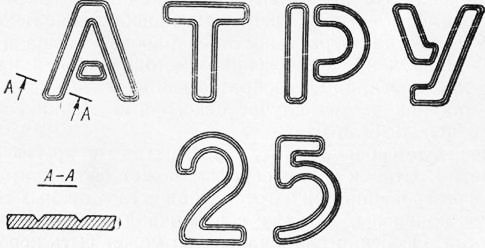

При конусной цековке зубчатое колесо находится в горизонтальном положении относительно рабочего стола. Резец-фреза при цековке кроме вращательного имеет возвратно-поступательное прямолинейное движение, врезаясь при этом во впадину между каждыми двумя зубьями колеса. Палец, производящий аналогичные движения в универсальном приспособлении, установленном на копирном столе, сообщает прямолинейное движение резцу-фрезе. После выемки металла между первыми двумя зубьями колеса шпиндель делительной головки поворачивают на соответствующий угол. При этом угол поворота зубчатого колеса зависит от числа зубьев и в каждом отдельном случае легко под-считывается делением 360° на число зубьев. Когда необходимо цековать зубчатые колеса с удлиненным хвостовиком (от 2 мм и более), работа ведется теми же приемами, только установка их на оправке осуществляется под углом 60°. Такая установка позволяет нормально выбрать металл между каждыми двумя зубьями. При конусной цековке, выполненной на станке-пантографе, зубья по торцу заканчиваются острой кромкой, что способствует надежному зацеплению пары при любом угловом положении зубьев относительно друг друга. Если требуется произвести це-ковку зубьев с закруглением (при сцепляющихся парах с большими модулями), зубчатое колесо устанавливают на делительной головке вертикально по отношению к рабочему столу станка. Тем же вращающимся резцом-фрезой, применяя дуговой копир нужной кривизны, установленный на копирном столе станка с пантографом, производят закругленное цекование. Зубчатое колесо при этом неподвижно. Производительность станков-пантографов при цековке зубчатых колес различных диаметров и модулей не уступает производительности специальных станков, предназначенных для этих целей. В то же время качество цековки на станке с пантографом значительно выше, чем на указанных специальных станках. Метод цековки зубчатых колес на станке с пантографом устраняет необходимость затраты средств на приобретение цековочных станков, а также на затрату полезной рабочей площади для их установки. Применение приведенного метода цековки на станке с пантографом особенно целесообразно для зубчатых колес малого диаметра, так как в этом случае цековочные станки вообще не могут быть использованы. Сквозное фрезерование тяг, трафаретов и других деталей с узким пазом. Станок с пантографом может быть применен для сквозного фрезерования при изготовлении всевозможных тяг с разной формой кривизны, а также с различной длиной и шириной рабочего паза. Особенно рационально он может быть использован при сквозном фрезеровании в условиях опытного производства. При отладке приборов возникает необходимость изменять геометрическую форму тяг по наружному контуру ее рабочего паза. Обычно тяги делают на дорогостоящих вырубных штампах, применение которых экономично оправдывает себя только в массовом производстве. Изготовление тяг также может быть осуществлено предварительной разметкой, сверлением по краям паза и выпиливанием напильниками. Такой способ является малопроизводительным и требует дополнительной операции — рихтовки. Сам процесс сквозного фрезерования заключается в следующем. Тягу размечают и закрепляют в параллельных тисках, установленных на рабочем столе станка. Чтобы тяга не падала во время закрепления в тисках и для предохранения резца-фрезы от преждевременного износа и поломки, в момент работы под нее подставляют планку нужной высоты из какого-либо мягкого материала, чаще всего из оргстекла. Глубину гравирования настраивают так, чтобы в опущенном рабочем положении резец-фреза прорезал тягу на всю ее толщину. Затем тягу поворачивают обратной стороной, т. е. пазом вниз, зажимают и вторично фрезеруют паз. Делается это для зачистки заусенцев, которые при двусторонней обработке паза совершенно исчезают. Гравировать прямые пазы следует в универсальном приспособлении, инструмент в котором совершает возвратно-поступательное движение. Если же требуется изготовить у тяги рабочий паз дугообразной или какой-либо другой сложной формы, то для этого изготовляют специальный копир с нужной кривизной. Все другие приемы гравирования остаются неизменными. Трафареты различных размеров делают как при помощи обычных наборных шаблонов, так и с применением для этого специальных копиров. При этом размеры букв и цифр трафаретов, получаемых методом сквозного гравирования, не имеют значения, они могут быть от 5 до 50 мм. Изготовление трафаретов способом сквозного гравирования ведется, как и для тяг. При производстве трафаретов большого размера с высотой знака порядка 40—50 мм применяют специальные контурные копиры из органического стекла (рис. 33). Трафареты, выполненные методом сквозного фрезерования, не подвергаются механическому напряжению, в силу чего не требуют рихтовки.

Рис. 4. Контурный копир

Рис. 5. Плавающий резец для негативов

Снятие эмульсии и антикислотного слоя. Иногда на станке с пантографом приходится производить граверные работы на покрытиях, нанося на них выноски с цифрами, порядковые номера, штрихи шкалы и многое другое. Затем контактным печатанием непосредственно со стеклянных или пленочных негативов получают необходимое число копий. Для нанесения знаков необходимо прорезать эмульсионный слой на обрабатываемом негативе, в результате чего должны просматриваться на просвет знаки. Обрабатываемый негатив устанавливают на рабочем столе станка с пантографом так, чтобы с нижней стороны, т. е. под негативом, можно было бы разместить электрическую лампу для лучшего просматривания. В цанге шпинделя станка зажимают специальный конусный плавающий резец, который рекомендуется зафиксировать. Остальная работа по нанесению цифровых, буквенных и различных других знаков на негативах ведется теми же способами, что и при нормальном механическом гравировании. Как и при любой граверной работе на копирном столе станка-пантографа устанавливают цифровые, буквенные или другие наборные шаблоны и, производя соответствующие движения ощупывающим пальцем по выемкам последних, передают аналогичные движения плавающему резцу, наносящему знаки на поверхность негатива снятием слоя покрытия. Обычно выноски и цифры выполняют копировщицы непосредственно на фотоснимках вручную тушью с помощью рейсфедера. Такой способ является недостаточно качественным и требует большой затраты рабочего времени. Копировщица обрабатывает за один рабочий день 50 фотоснимков, на которых необходимо в среднем нанести десять выносок и цифр. На рис. 6 показан общий вид прибора для нанесения выносок и цифр на негативах. Прибор состоит из корпуса, внутренняя поверхность которого окрашена в белый цвет. Верх корпуса изготовлен из органического стекла с четырьмя прижимами для закрепления негативов. Корпус снабжен направляющим продольным пазом для перемещения и последующего закрепления в любой точке планки. По всей длине планка имеет форму типа ласточкина хвоста, вдоль которого, в свою очередь, можно передвигать и закреплять в любом месте кронштейны с главной осью качения четырехзвенника пантографа. Взаимно перпендикулярной системой движения кронштейна, а вместе с ним и всего пантографа с резцом обеспечивается значительная площадь обработки негатива при весьма небольших габаритных размерах самого прибора. Ведущий палец пантографа с набором цифр или других знаков устанавливается на планке или на поворотном копирном узле, служащем для нанесения выносок на негативах. Поворотный узел может быть установлен под любым углом и зафиксирован в этом положении стопорным винтом. Копирный стол имеет возвратно-поступательное движение и также может быть зафиксирован в нужном месте с помощью винта и гайки на основании. При этом наборная планка, установленная в крайнем положении в направлении негатива, перекрывает его на одну треть.

Рис. 6. Прибор для нанесения выносок на негативах

Во время работы прибора включают в сеть подсветку и на прозрачной поверхности устанавливают и закрепляют негатив. Затем в наборную планку 8 (она находится в одном из крайних положений) вставляют поворотный узел и закрепляют его копирный элемент под необходимым углом. Нанесение выносок следует осуществлять по порядку. Например, сначала обрабатывают негатив сверху донизу с крайней левой стороны. Резец, заправленный для работы строганием, опускают вплотную к негативу в нужную точку; режущую кромку направляют в сторону резания. Затем ощупывающий палец вставляют в рабочую канавку поворотного узла. Известными приемами наносят выноски. По окончании обработки края негатива кронштейна (а вместе с ним всю систему четырехзвенника) и поворотный узел перезакрепляют в среднее положение прибора для обработки средней части негатива и т. д. Цифры на негативе наносятся теми же приемами, что и выноски, но для этого требуется из планки изъять поворотный узел. Вместо него в нужных местах закрепляют те или другие цифровые шаблоны и затем в том же порядке и теми же приемами, что и выноски, конусным резцом наносят цифры. Высокая маневренность кронштейна, четырехзвенника с резцом, копирного стола и узла позволяют быстро и с высоким качеством производить работы по нанесению выносок и цифр непосредственно на негативах. При этом затрата рабочего времени на обработку одного негатива не превышает 30—40 мин. фотоснимки с готовыми выносками и цифрами можно получать в любых количествах. Необходимость участия в работе копировщиц отпадает полностью. Производительность труда при высоком качестве производимой работы возрастает в 48 раз. Прибор недорог в изготовлении, прост в эксплуатации. Кроме рассмотренного станка с пантографом для гравирования по эмульсионному слою негативов на нем производят работы и по антикислотному слою деталей, подлежащих травлению. Для этой работы не требуется подсветки, как для негативов, а вместо наборных шаблонов в данном случае применяются специальные стал; ные копиры, изготовляемые инструментальным цехом для каждой детали в отдельности. Форма этих копиров зависит от подлежащих травлению деталей. Реклама:Читать далее:Оснастка для копирного столаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|