|

|

Категория:

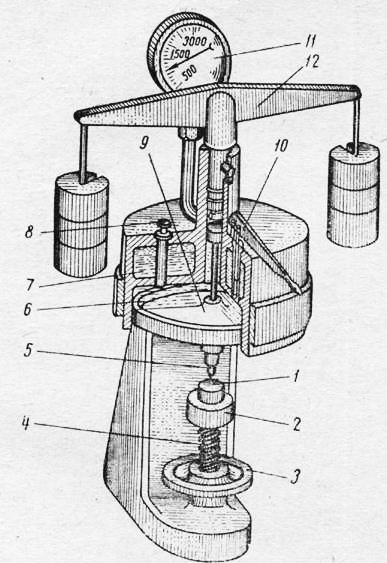

Слесарно-инструментальные работы Металлы, применяемые в машиностроении и инструментальном производстве, обладают разнообразными ценными свойствами, но самые главные из них — прочность и твердость. Расскажем коротко об этих свойствах. Прочность, как известно, есть способность материала сопротивляться разрушению. Если металл не рвется при растяжении и не разрушается при ударе, говорят, что металл прочен. Но в технике нельзя полагаться только на общее впечатление о том, прочен или недостаточно прочен металл, с которым имеют дело. Прочность материала должна быть точно измерена, причем должны быть отдельно определены его способность сопротивляться разрыву и его способность, противостоять ударным нагрузкам. Чтобы определить прочность металла, изготовленные из него образцы подвергают растяжению на специальных машинах до тех пор, пока они не разорвутся. Проследив при действии какой силы разорвался образец и изучив изменение его размеров в месте разрыва, можно получить полную и точную характеристику прочности металла, из которого образец изготовлен. Затем, разделив величину силы, разорвавшей образец, выраженную в килограммах, на площадь поперечного сечения образца, выраженную в квадратных миллиметрах, узнают то напряжение, которое выдержал образец, т. е. прочность материала на разрыв. Величина этой силы, отнесенная к единице площади сечения и измеренная поэтому уже не в кг, а в кг/мм2, называется пределом прочности при растяжении и обозначается во всей технической литературе, чертежах и технологических документах буквой зв (сигма бэ). Знание величины предела прочности при растяжении з8 того или иного металла позволяет не только рассчитать изделие на прочность, но и подобрать необходимые режимы резания при его обработке. Это имеет большое значение потому, что прочность сталей весьма различна. Так, например, Ст. 1 имеет = 32 40 кг/мм2, а некоторых высоколегированных сталей доходит до 200 кг/мм2. Изучая дальше разорванный образец, можно обнаружить, что его сечение в месте разрыва несколько сузилось, а общая длина увеличилась. Это явление говорит о том, насколько данный материал способен противостоять разрушению и изменять свою форму, не нарушая молекулярной связи между его частицами, т. е. быть пластичным. Если же теперь подсчитать насколько уменьшилась площадь поперечного сечения образца, а затем эту величину разделить на его первоначальную площадь, то получится результат, выраженный в. процентах и называемый относительным сжатием поперечного сечения. Относительное сжатие поперечного сечения обозначается буквой ф (пси) и характеризует вязкость материала. Величина Измерение увеличенной длины образца характеризует относительное удлинение и обозначается буквой 8 (дельта). Чем больше относительное удлинение, тем больше пластичность металла. По величине относительного удлинения 5 и относительного сжатия <|>, косвенно, можно судить и о вязкости металла. Под вязкостью металла понимают свойство материала противоположное хрупкости. Второе главное свойство металлов — это твердость. Чем выше твердость, тем деталь долговечнее, тем медленнее она изнашивается. Режущий инструмент только потому снимает стружку с детали, что твердость его намного выше твердости обрабатываемого материала. Уже небольшое изменение твердости существенно сказывается на эксплуатационных свойствах детали и инструмента. Все это заставляет производственников тщательно следить за состоянием твердости детали. Твердость металла определяется вдавливанием какого-нибудь, предмета в испытываемый материал. По глубине вдавливания судят насколько велика эта твердость. На этом принципе работают существующие приборы для измерения твердости: пресс Бринелля и приборы Роквелла. При помощи пресса Бринелля твердость незакаленных сталей, а также чугуна измеряется вдавливанием в них стального шарика диаметром 10 мм с силой 3000 кг. Для других материалов сила вдавливания шарика меняется: для меди, латуни и им подобных она составляет 1000 кг, а для мягких сплавов 250 кг. Прибор Рок-велла определяет твердость закаленных материалов вдавливанием) специального алмазного конуса. Результатом измерения, характеризующим величину твердости материала, служат соответствующие числа твердости: число твердости по Бринеллю (Нв ) и число твердости по Роквеллу (HR ). Число твердости по Бриннелю Я в представляет результат от деления нагрузки (в кг) на площадь отпечатка шарика, выраженную в мм2. Чтобы избежать вычислений при определении числа Нв, пользуются специальными таблицами, в которых можно найти это число по диаметру полученного отпечатка. Наивысшая твердость, которая может быть испытана на этом прессе, равна: Ив = 450. Пресс Бринелля (рис. 15) действует следующим образом. Зачищенная до получения плоской и ровной поверхности деталь устанавливается на шаровую опору и маховиком, вращающим винт, поднимается до соприкосновения с шариком наконечника. Затем закрывают винтелем выход для масла из цилиндра в резервуар и создают давление на поршень и шариковый наконечник, действуя насосом. Приведенный в действие насос нагнетает масло в цилиндр из резервуара, создает давление на поршень и одновременно передает его манометру и рычагу с грузами. Величина давления соответствует весу грузов. Через некоторое время открывается винтель, часть масла из цилиндра уходит в резервуар и давление падает до нуля. После этого опускают маховиком винт, освобождают деталь и при помощи специальной лупы замеряют диаметр отпечатка.

Рис. 1. Схематическое изображение гидравлического пресса Бринелля.

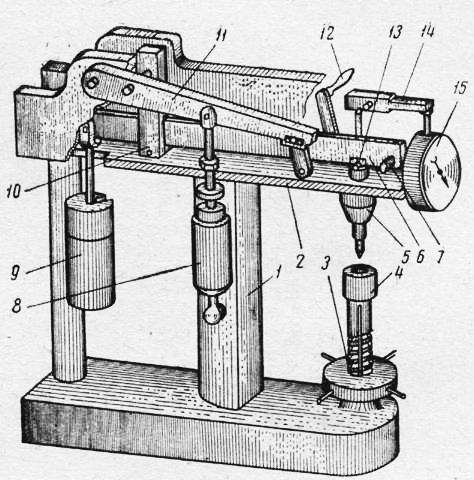

Рис. 2. Схема действия прибора Роквелла.

Процесс испытания начинается с подвода предмета к алмазному наконечнику и приложения предварительного усилия (10 кг). Это усидчив создается пружиной, находящейся во втулке шпинделя прибора. Рабочий рычаг 6 действует на шпиндель прибора, причем точка его опоры находится на оси 7, а место передачи силы наконечнику —-на призме. На этот рычаг действует груз. В нерабочем положении рычаг опирается на серьгу и давление на шпиндель не передается. Во время испытания рукоятку освобождают и тогда рычаг вместе с серьгой и рычагом опускается. Плавному опусканию всей этой системы способствует масляный успокоитель 8, позволяющий регулировать скорость приложения силы на испытываемый предмет. Получив возможность перемещения, алмазный конус, опускаясь, проникает в металл. Величина этого перемещения передается рычажком индикатору. Однако, следует сказать, что далеко не у всех деталей можно проверять твердость описанными приборами. Нельзя, например, с. их помощью определять твердость на режущей кромке инструмента или на внутренней поверхности какой-нибудь матрицы. В подобных случаях прибегают к проверке твердости с помощью тарированных напильников. На этом можно закончить описание двух, наиболее важных свойств стали — ее прочности и твердости. Однако эти свойства непостоянны. Они могут изменяться с изменением структуры стали, т. е. ее строения. Что же заставляет изменяться структуру стали? Реклама:Читать далее:Термическая и химико-термическая обработка сталиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|