|

|

Категория:

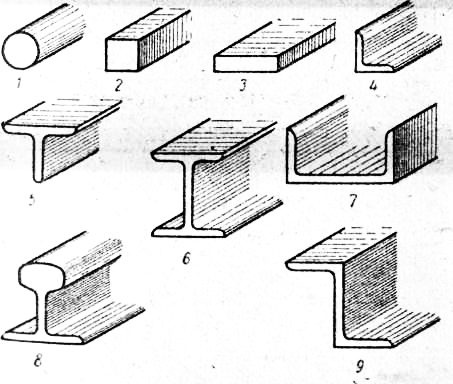

Машиноведение Прокатка — один из важнейших способов обработки металла давлением. Им обрабатывается более 75% всей получаемой стаяли. Прокаткой получают из слитков стали или цветных металлов сортовые материалы круглого, квадратного, полосового и фасонного профиля (тавровый, корытный, зетовый), а также листы и трубы. На рисунке 1 приведены некоторые профили проката.

Рис. 1. Профили проката:

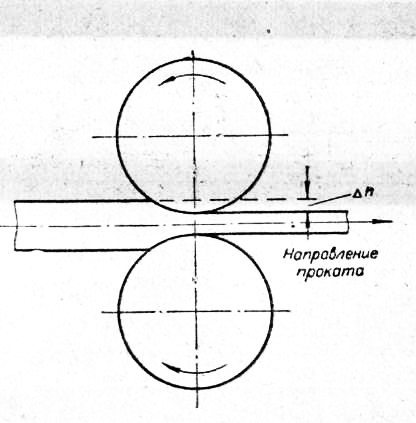

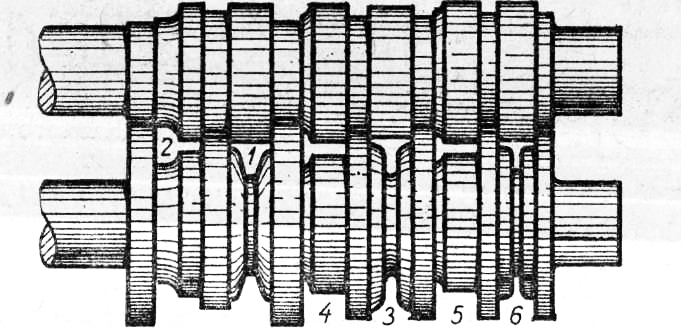

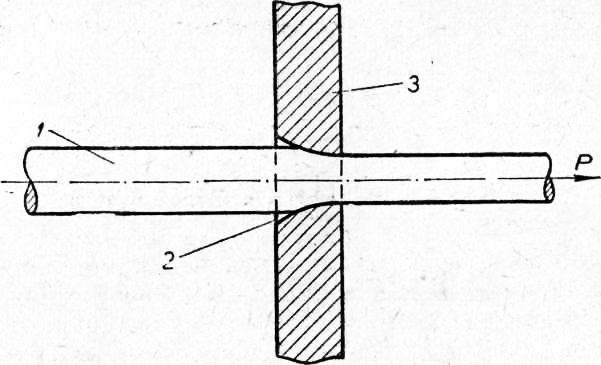

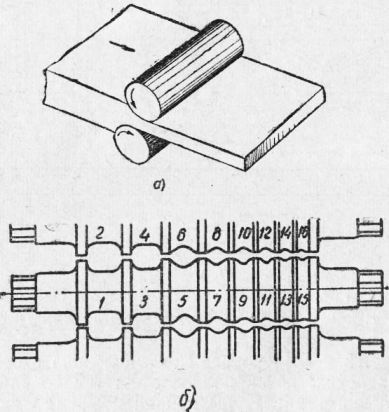

Рис. 2. Схема прокатки. Прокатка металлов осуществляется на специальных машинах, называемых прокатными станами. В прокатном стане металл пропускается в нагретом или холодном виде между вращающимися в разные стороны стальными или чугунными валками. Прижатый к валкам слиток увлекается силой трения, возникшей между валками и слитком. Валки обжимают слиток и придают ему требуемый профиль. На рисунке 2 показана схема прокатки. Первичную прокатку слитков делают на мощных станах, называемых блумингами. На блумингах получают квадратные заготовки — блумы — с сеченйем от 150 X 150 до 450 X 450 мм. Листовые заготовки изготавливаются на слябингах. Блумы и слябы идут на переработку в сортовой и профильный прокат в сортовых станах. Валки сортовых станов делаются калиброванными, с канавками (ручьями) по окружности. На рисунке 3 показаны валки для прокатки тавровой балки из квадратного профиля. Прокатка тавровой стали осуществляется за 6 пропусков через все калибры начиная с первого. В каждом из калибров профиль металла все более и более приближается к тавровому сечению балки и, наконец, приобретает это сечение.

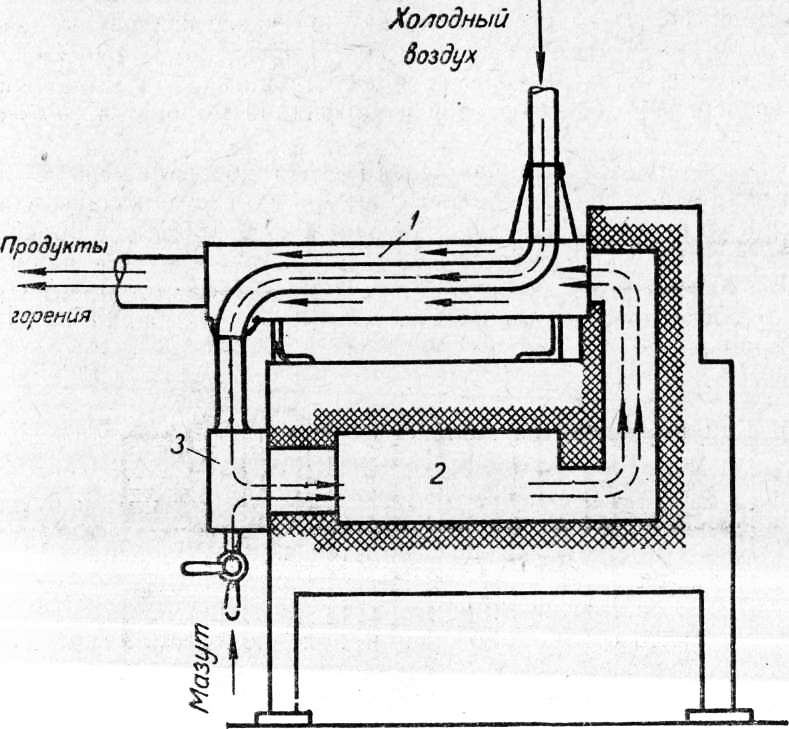

Рис. 3. Валки для прокатки балки таврового профиля. Нагревание металла до необходимой температуры (1000 —1200) перед прокаткой производится в пламенных или электрических нагревательных печах. На рисунке 4 изображена схема камерной нефтяной пламенной печи с рекуператором, в котором воздух, идущий в печь, предварительно нагревается уходящими продуктами горения. Таким путем удается использовать около половины всего количества тепла, уходящего из печи. Все рабочее пространство печи имеет примерно одинаковую температуру. В него помещают заготовки, предназначенные для нагрева. Пламенные печи имеют тот недостаток, что пламя оказывает окислительное действие на заготовки. От этого недостатка свободны электрические индукционные печи, находящие теперь все большее применение. В электрических печах нагрев заготовок осуществляется равномернее, так как печь имеет различную температуру по своей длине, и металл перемещается постепенно из менее нагретых частей печи к более нагретым. Печи, в которых топливо не соприкасается с металлом, называются методическими. Холодная прокатка применяется обычно только для получения тонких изделий толщиной менее 2 мм: лепт для изготовления лезвий к безопасным бритвам, ученических перьев и т. п.

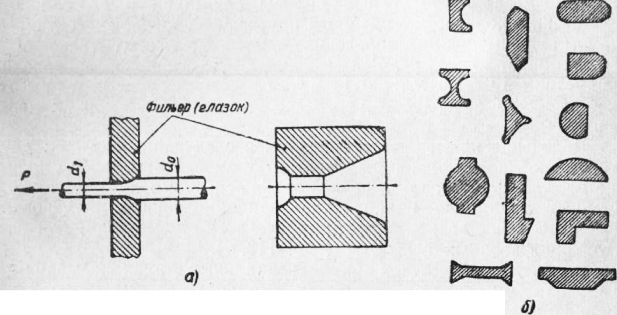

Рис. 4. Схема камерной нефтяной печи: Для изготовления проволоки малых диаметров и точных размеров (от 0,1 до 4 мм), а также тонких труб применяется волочение. Волочение заключается в протягивании заготовки через калиброванные отверстия в волочильной доске. При этом диаметры отверстий — «глазки» — постепенно уменьшаются. Размеры отверстий уменьшены с таким расчетом, чтобы не произошел обрыв проволоки. Для уменьшения диаметра проволоки необходима многократная протяжка через отверстия волочильной доски. Волочильные доски делают со вставными «глазками» (фильерами), которые изготовляются из твердых сплавов, а Для проволоки диаметром менее 0,25 мм — даже из алмаза. Для уменьшения трения фильеры непрерывно смазываются струей масла.

Рис. 5. Схема волочения: — Прокатка. Сущность процесса прокатки заключается в пропускании металла в зазор между вращающимися в разные стороны валками. Вследствие возникновения трения между прокатываемым металлом и валками последние одновременно с деформированием осуществляют подачу металла до тех пор, пока вся заготовка не пройдет через зазор между валками.

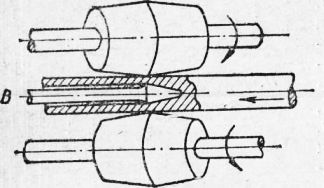

Рис. 6. Схема прокатки листа (а) и калибра ванные валки для сортового проката (б), Площадь поперечного всегда уменьшается. Отношение получаемой длины заготовки к первоначальной называется коэффициентом вытяжки и принимается в пределах 1Д—1,6, а в отдельных случаях до 2,5. Прокатке подвергается более 75% всей выплавляемой стали и большое количество цветных металлов и сплавов. Форма поперечного сечения прокатного изделия называется его профилем. Совокупность профилей разных размеров, получаемых прокаткой, называется сортаментом. Прокатка осуществляется как на гладких, так и на калиброванных валках, т. е. на валках, имеющих ручьи определенного профиля. Ручьем называется профиль очертания выреза на боковой поверхности валка-, два ручья — пара валков — образуют калибр. Валки бывают: обжимные — для уменьшения площади сечения заготовки, черновые — для получения заготовки, близкой к окончательному профилю, и чистовые (отделочные) — для получения окончательного профиля проката. Сортамент прокатываемых изделий весьма разнообразен. Основные виды профилей проката показаны на рис. 7. Листовой прокат бывает двух видав: листовая сталь толстая, шириной от 600 до 3000 мм при толщине от 4 до 60 мм, а в особых случаях до 450 мм (судовая броня и др.), и листовая сталь тонкая при толщине менее 4 мм. К тонкой листовой стали относится оцинкованная сталь, жесть белая (покрытая оловом), жесть черная полированая, сталь декапированная (отожженная и протравленная). Разновидностью круглой стали .является горячекатаная проволока (катанка) диаметром 5—9 мм. Проволока диаметром меньше 5 мм производится только волочением. Горячекатаный металл часто подвергают последующей холодной прокатке для улучшения качества поверхности и повышения точности размеров (холоднокатаные листы и лента), а также для получения таких размеров, которые нельзя получить горячей прокаткой (тонкие листы). Трубы бывают бесшовные, с наружным диаметром от 5 до 420 мм при толщине стенок 0,5—40 мм, и сварные с наружным диаметром до 750 мм при толщине стенок до 14 мм. Для получения бесшовных труб круглую заготовку прокатывают в полую заготовку на специальном прошивном стане с косо расположенными валками, которые имеют сложную форму. Для удобства изображения валки на рисунке показаны один над другим, рабочее положение их получится при повороте фигуры вокруг оси заготовки на 90°. Оба валка прошивного стана вращаются в одном направлении, вынуждая заготовку вращаться в обратном направлении. Заготовка, вращаясь, движется в направлении своей оси. Обрабатываемая заготовка находится в весьма сложных условиях пластической деформации, создающих в центре заготовки значительные напряжения, вызывающие разрыхление этой зоны с образованием отверстия с неровной поверхностью. Для выравнивания внутренней полости заготовки применяется дорн или пробка В, на которую постепенно наползает заготовка. Полученная таким путем трубная заготовка надевается на оправку и подается в фасонный калибр переменного сечения двухвалкового стана, с помощью которого из заготовки получается труба. Прокатное оборудование. Для прокатки металла применяются прокатные станы.

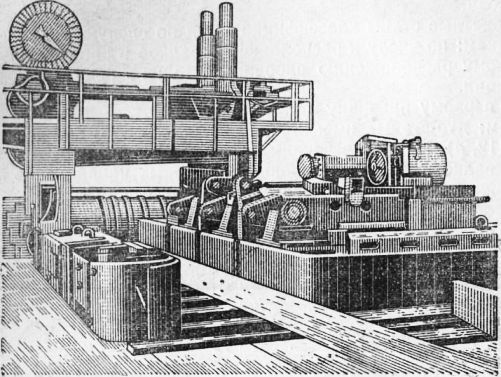

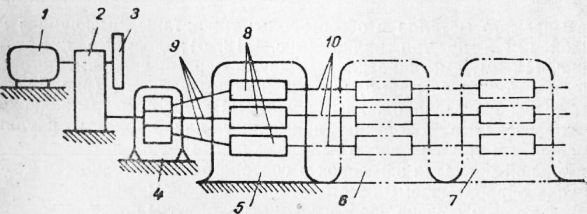

Рис. 8. Схема получения полой трубной заготовки Прокатный стан состоит из одной или нескольких рабочих клетей, шестеренной клети, редуктора с маховиком и двигателя.

Рис. 9. Общий вид прокатного стана Комплект валков вместе со станиной называется клетью. Формы калибров на валках весьма разнообразны и зависят от вида профиля проката, который необходимо получить. Сложные профили получают из исходной заготовки последовательными пропусками заготовки через серию калибров, часто расположенных не только на нескольких валках или рабочих клетях, но даже ьа нескольких прокатных станах.

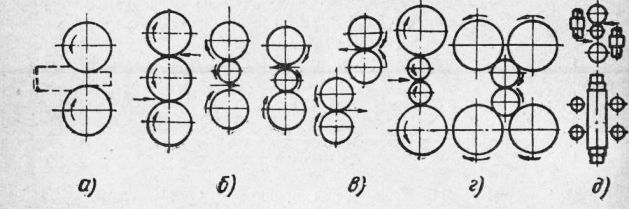

Рис. 10. Схема прокатного стана Станины клети снабжены механизмами, предназначенными для изменения расстояния между валками. Каждый валок рабочей клети получает вращение от шестеренной клети через индивидуальный шпиндель. Валки соседних рабочих клетей связаны шпинделями с рабочими валками в силу чего скорость вращения валков во всех клетях одинакова. Прокатные станы классифицируются но следующим основным признакам: по числу и расположению валков в рабочей клети; по взаимному расположению рабочих клетей; по роду выпускаемой продукции. По первому признаку станы могут быть отнесены к следующим группам: дуо-станы, имеющие в каждой клети по два валка, как нереверсивные с постоянным направлением вращения валков, так и реверсивные, в которых направление вращения можно менять и, следовательно, осуществлять пропуск обрабатываемого металла в обе стороны; трио-станы, имеющие в каждой клети по три валка; двойные дуо-станы, имеющие клети с двумя парами валков; многовалковые станы с четырьмя, шестью и более валками; станы с косо расположенными валками — двух- и трехвалковые. Реверсивные дуо-станы применяют для прокатки крупных профилей и толстых листов, нереверсивные — для высокопроизводительной прокатки заготовок и сортового металла, причем в этом случае обрабатываемый металл идет в одном направлении из одной клети в другую. Нереверсивные дуо-станы применяют также для прокатки тонких листов и для холодной прокатки листов и ленты. После пропуска заготовки между валками ее возвращают на сторону подачи через верхний валок вхолостую.

Рис. 11. Схема расположения валков: В трио-станах прокатываемая заготовка идет в одну сторону между-средними и нижними валками, а в обратную сторону — между средним и верхним. В этом случае средний валок снашивается быстрее, чем остальные. Для устранения неравномерности снашивания рабочих валков применяют двойные дуо-станы. Прокатка на этих станах ведется так же как и на трио-станах, в обе стороны, и точность получаемых профилей выше, так как настройка каждой пары валков производится независимо от другой. У многовалковых станов валки малого диаметра являются рабочими валками, а валки больших диаметров — опорными, предохраняющими от изгиба рабочие валки, чем обеспечивается равномерная толщина проката (чаще всего листа) по ширине. Станы с горизонтальными валками, имеющие вертикальные валки для деформирования заготовки в горизонтальной плоскости, называются универсальными. По расположению рабочих клетей станы классифицируются на одноклетьевые и многоклетьевые; последние могут быть линейные, двух- и более ступенчатые, непрерывной и полунепрерывной прокатки.

Рис. 12. Схема процесса волочения и профили, получаемые волочением По назначению, т. е. по роду выпускаемой продукции, станы делятся на обжимные, заготовочные, рельообалочные, сортопрокатные, проволочные, листопрокатные, трубопрокатные, бандаже-прокатные, колесопрокатные и на станы специального назначения. К обжимным станам относятся блюминги и слябинги, способные прокатывать слитки до 20 т. Блюминги выпускают квадратную заготовку, называемую блюмом, которая подвергается дальнейшей прокатке с целью получения сортового проката. Слябинги производят прямоугольный прокат—слябы, являющиеся заготовкой при прокатке листа. Волочение. Волочение заключается в протягивании обрабатываемой заготовки через отверстие (фильер, очко), размеры которого меньше размеров сечения исходного материала. Схема оро-Цеоса волочения дана на рис. 12, а. При волочении площадь «перечного сечения заготовки уменьшается, а так как объем дается постоянным, то длина ее увеличивается. Коэффициент утонения при волочении, т. е. отношение диаметра после волочения к диаметру до волочения d0, колеблется в пределах 0,8—0,95; при больших обжатиях в металле возникают очень сильные напряжения, что может вызвать его разрыв. Если требуется более значительное уменьшение поперечного сечения, заготовку пропускают через ряд уменьшающихся по сечению отверстий в волочильных досках. Металл подвергается волочению в холодном состоянии, поэтому пластичность его падает. Первоначальные свойства наклепанного волочением материала восстанавливаются отжигом. При возобновлении волочения после отжига материал должен быть очищен от окалины травлением в растворе серной, кислоты с последующей промывкой в щелочном растворе. Волочением обрабатывают как сталь различных сортов, так и цветные металлы — мель и ее сплавы, алюминий и его сплавы. Волочению подвергают металл в прутках, в проволоке, а также трубы. Преимущества волочения заключаются в том, что оно обеспечивает точные размеры (например, для стальной проволоки диаметром 1,0—1,6 мм, по ГОСТ 2771—44, допуск 0.02), высокое качество поверхности, возможность получения мелких профилей. Волочение применяют в основном в следующих случаях: для изготовления проволоки диаметром от 5 мм до сотых долей миллиметра, как круглой, так и других профилей; для получения тонкостенных труб; для калибровки — придания точных размеров и высокого качества поверхности горячекатаному металлу; для получения фасонных профилей. Волочение осуществляется на специальных станах, называемых волочильными станами, обладающими тянущей силой, которая прикладывается к заготовке, вышедшей из волочильного очка. Реклама:Читать далее:Электродуговая сварка и резка металловСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|