|

|

Категория:

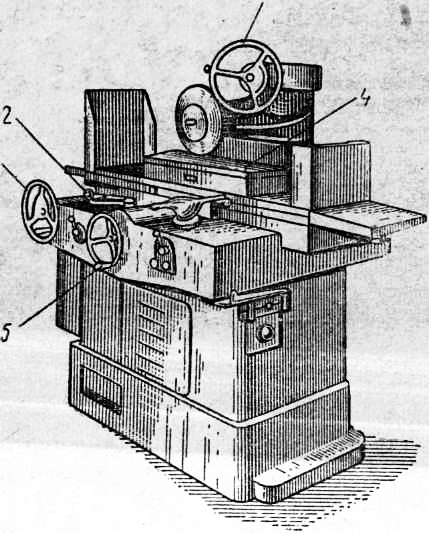

Машиноведение Далее: Отделочные работы Шлифовальные станки подразделяются на плоскошлифовальные, служащие для обработки плоскостей, и кругло-шлифовальные — для обработки поверхностей вращения. Эти станки предназначены для снятия небольшого слоя металла особым режущим инструментом — шлифовальным камнем. Благодаря исключительно высокой твердости этих камней на шлифовальных станках можно производить обработку изделий из твердых металлов с большой точностью. Плоскошлифовальные станки в зависимости от расположения шпинделя делятся на горизонтальные и вертикальные. Горизонтальный плоскошлифовальный станок состоит из чугунной станины, шлифовальной бабки и подвижного горизонтального стола, который перемещается по направляющим станины. Во время работы станка стальное изделие удерживается на столе станка с помощью сильных электромагнитов, вмонтированных в столе станка. Шпиндель вместе с шлифовальным кругом (камнем) получает вращение от электродвигателя через ременную передачу. Подача стола осуществляется обычно с помощью гидравлического привода. Масляный насос получает движение от отдельного электродвигателя и гонит масло под давлением до 7 кг/см2 в рабочий цилиндр, в котором скользит поршень, прочно скрепленный с подвижным столом станка. Под давлением масла поршень перемещает стол в одну сторону до крайнего положения, после чего специальный реверсивный кран автоматически перекрывает отверстия для подачи масла, и оно начинает поступать с другой стороны цилиндра, перемещая поршень и стол в противоположном направлении. Для поперечной подачи имеется винтовой механизм, который автоматически перемещает в поперечном направлении шлифовальную бабку вместе с камнем. Продольная и поперечная подачи могут производиться также и вручную. Круглошлифовальный станок устроен несколько сложнее плоскошлифовального. Кроме шлифовальной бабки, установленной на направляющих станины, и подвижного стола с гидравлическим приводом, он имеет переднюю и заднюю бабки, закрепляемые на столе.

Рис. 1. Плоскошлифовальный станок: В центрах этих бабок устанавливаются цилиндрические заготовки, которые благодаря электродвигателю и механизму ременных передач (установленным в передней бабке), получают вращение со скоростью до 300 об/мин. Таким образом, во время работы станка вращаются шлифовальный круг (с большей скоростью) и заготовка, которая вместе со столом имеет еще и возвратно-поступательное движение. Кроме того, посредством механизма поперечной подачи шлифовальная бабка вместе с камнем перемещается в поперечном направлении. Устройство механизмов подачи стола и поперечной подачи у плоскошлифовальных и круглошлифовальных станков примерно одинаковы. Благодаря такому сочетанию вращательных и поступательных движений достигается равномерность и точность обработки на шлифовальных станках. Для шлифования внутренних поверхностей (отверстия) применяют внутришлифовальные станки. Разновидностью круглошлифовального станка является бесцентровый станок, на котором шлифуемое изделие не закрепляется в центрах, а лежит между двумя вращающимися шлифовальными кругами, при этом одно из них, медленно вращающееся, служит для круговой подачи, а обработка изделия производится другим, быстро вращающимся кругом. Для точной отделки зубьев шестерен применяются зубо-шлифовальные станки. Камни на этих станках имеют профиль, точно соответствующий впадине между зубьями, или шлифуют эти зубья по точно заданным кривым. Разновидностью шлифовальных станков являются заточные станки, применяемые для точной заточки режущих инструментов — резцов, фрез, сверл, разверток и других. В обработке металлов резанием все более широкое применение находят автоматические станки, в которых все движения по обработке металла, а также по управлению станком совершаются автоматически, т. е. без непосредственного участия человека. Вмешательство рабочего необходимо лишь тогда, когда нужно устранить неисправность: сменить износившийся инструмент, выполнить регулировку (наладку) станка. В производстве применяются токарные, сверлильные, резьбонарезные, фрезерные, шлифовальные и другие станки-автоматы. Особенно широко распространены токарные автоматы, которые бывают одношпиндельными и многошпиндельными. Они применяются для массового производства несложных изделий, обычно небольшого размера: болтов, гаек, колец, втулок и т. п. Станки-автоматы имеют следующие основные механизмы: питательно-зажимное устройство, которое служит для перемещения установки и закрепления этих заготовок в зажимных приспособлениях (в патронах); механизмы для осуществления движения резания (главного движения) с устройствами для изменения скорости и направления движения; механизмы для осуществления движения подачи, отвода и подвода режущих инструментов. Кроме перечисленных, в автоматах имеются сложные механизмы управления, которые управляют станком вместо человека и производят его остановку в случае неисправности. Важную роль в станках-автоматах играют так называемые копировальные устройства, которые обеспечивают высокую точность изготовляемого изделия. В станках-автоматах применяются механические, гидравлические, пневматические, фотоэлектрические и другие копировальные устройства. В новейших марках станков-автоматов широко применяются контролирующие, сигнализирующие, счетные и другие устройства, благодаря которым обнаруживаются неполадки в работе станка и брак в изготовляемых изделиях, а также ведется учет готовой продукции. В нашей стране все шире внедряются в производство разнообразные станки-автоматы, создаются автоматические поточные линии и даже целые заводы. Применение станков-автоматов обеспечивает повышение производительности труда и улучшает качество изделий, выпускаемых промышленностью. —

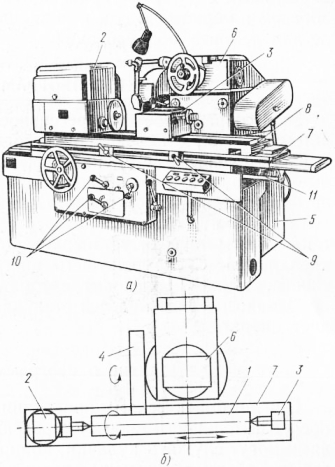

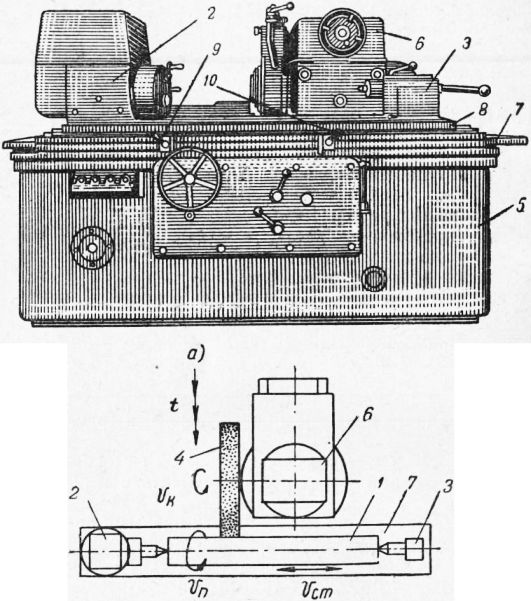

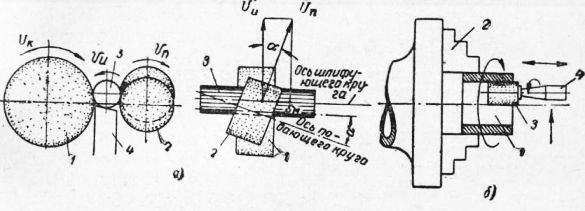

Рис. 2. Круглошлифовальный станок 3151: Обработка металлов шлифованием все шире применяется при выполнении чистовых и отделочных операций. В современных условиях эти станки эффективно используют и для обдирочного шлифования. Они обеспечивают одновременно высокую точность размеров и необходимую шероховатость поверхности. На шлифовальных станках обрабатывают главным образом закаленные детали. Процесс шлифования заключается в срезании абразивным инструментом (круги, сегменты, бруски, головки) мельчайших частиц материала. Шлифовальными кругами на шлифовальных станках обрабатывают плоские, цилиндрические и конические поверхности деталей — наружные и внутренние, а также фасонные поверхности, например зубья зубчатых колес, резьбу и др. На рис. 2, а изображен круглошлифовальный станок 3151, предназначенный для шлифования наружных цилиндрических, конических и фасонных поверхностей, и представлена схема его работы. Обрабатываемый вал, установленный в центрах передней бабки и задней бабки, вращается от передней бабки со скоростью 20— 30 м/мин. Кругу сообщается вращение от отдельного электродвигателя, установленного в корпусе шлифовальной бабки. Круг вращается со скоростью 35 м/с в ту же сторону, что и вал, причем он вместе со шлифовальной бабкой осуществляет поперечную подачу, которая определяет глубину резания. Столу станка, состоящему из верхней и нижней плит, сообщается возвратно-поступательное движение по направляющим станины. На верхней плите установлены бабки, которые во время шлифования передвигаются с закрепленной между центрами деталью. Верхнею плиту можно устанавливать под углом относительно нижней, что п делают при шлифовании конусов. Длина хода стола регулируется упорами. Стол перемещается при помощи гидропривода со штоком, смонтированного в станине станка. Скорость перемещения стола регулируется бесступенчато поворотом рукояток и дросселя, расположенного на передней стенке станка. Поперечная подача круга совершается после каждого двойного хода стола. Рассмотренные металлорежущие станки относятся к группе универсальных с ручным управлением. Эти станки используют главным образом в мелкосерийном и индивидуальном производстве, в том числе для ремонта оборудования. — Понятие о шлифовании. Шлифованием называется обработка поверхностей деталей машин шлифовальными кругами. Шлифованию подвергают поверхности плоские, наружные и внутренние цилиндрические и конические, а также различные фасонные, в том числе поверхности зубьев колес, резьбы и др. Понятие о процессе шлифования дают схемы на рис. 3, ж, з. При шлифовании происходит срезание металла зернами из абразивного материала, входящего в состав шлифовальных кругов. Абразивные материалы. Они изготовляются в виде зерен, которые бывают естественными (кварц, наждак, корунд) и искусственными (корунд, карборунд, карбид бора). Зерна имеют произвольную форму, бывают различной величины; они прочны, остры и тверды. Твердость зерен определяется по методу царапания, состоящего в том, что один материал царапается другим материалом. Существует таблица твердости, включающая 10 следующих минералов: 1) тальк, 2) каменная соль, 3) известковый шпат, 4) плавиковый шпат, 5) апатит, 6) полевой шпат, 7) кварц, 8) топаз, 9) корунд, 10) алмаз. Кварц относится к 7-му классу твердости. Зерна его имеют округлую форму, поэтому он является плохим шлифующим материалом; применяется ограниченно и идет на изготовление песочных точил. Наждак — в таблице твердости минералов расположен между 7 и 8-м классами. Он обозначается маркой Н и состоит из окиси алюминия А1203 (до 30%), окиси железа Рег03 и силикатов. Цвет наждака бывает темно-серый и черный; он обладает невысокими режущими свойствами; употребляется главным образом для изготовления наждачной бумаги, наждачного полотна, полировочных порошков, брусков для точки режущего инструмента. Корунд естественный в таблице твердости минералов занимает 9-й класс. Это наиболее ценный природный абразивный материал. Известен под марками Е и ЕСБ (корунд Се-миз-Бугу), содержащий до 95% окиси алюминия А1203). Цвет его темно-коричневый. Обладает хорошими режущими свойствами; употребляется для изготовления шлифовальных кругов, применяемых для обработки стали, брусков, шкурок, полировочных порошков. Наличие окиси железа, силикатов и других примесей в природных абразивных материалах снижает их режущие свойства. Лучшими сортами материалов являются искусственные абразивы. Корунд искусственный занимает 9—9,5-й класс твердости. Известен под марками Э — электрокорунд нормальный ‘^86—91% А120з), встречается по цвету от серо-коричневого до темно-коричневого и от розового до темно-красного, и ЭБ — электрокорунд белый (коракс). Коракс — материал высшего качества, содержит 96—99% А120з, обладает хорошими режущими свойствами, имеет белый или серовато-белый цвет, а иногда свет-ло-розовый. Добывается искусственный корунд путем электроплавки с последующим дроблением. Корунд искусственный (Э) употребляется для обработки сталей, ковкого чугуна, мягких бронз и пр., дли грубой обдирки стальных отливок и поковок. Корунд искусственный (ЭБ) используется для точных работ, для внутреннего шлифования сталей, для шлифования калибров, резьб и т. п. Карборунд относится к 9,6—9,8-му классу твердости. Состоит из зерен карбида кремния SiC,. Изготовляется плавкой в электропечах кварцевого песка и порошкового угля с последующим дроблением. Зерна карборунда отличаются остротой и большой твердостью, но в то же время они хрупки и поэтому применяются для шлифования хрупких материалов — чугуна, отдельных сортов бронзы и т. п., на шкурки и порошки для обработки стекла. Марки карборунда: КЧ— карборунд черный, содержит не менее 95% SiC; КЗ — карборунд зеленый — материал высшего качества, содержит не менее 97% SiC, употребляется для изготовления шлифовальных кругов. Карбид бора (В4С) имеет почти 10-й класс твердости. Он содержит примерно 20—24% углерода и 76—80% бора. Используется для изготовления паст для доводки режущих инструментов, оснащенных твердыми сплавами. В некоторых случаях применяется как заменитель алмаза. Алмаз — содержит углерод и до 4,5% примесей (А1203, Fe203, MgO, Si02), он бывает бесцветный или окрашенный в разные цвета, что зависит от примесей; делится на ювелирный и технический. К техническим алмазам относятся те, которые по цвету, форме и структуре не пригодны для изготовления из них бриллиантов. Алмаз по твердости значительно превосходит все известные вещества; используется в виде мелкого порошка для обработки особо твердых материалов, в том числе и алмазов, а также в виде пасты или в форме абразивных инструментов для правки шлифовальных кругов. Для правки применяют штучные алмазы от 1,5 До 0,2 карата (карат — 0,2 г) и алмазно-металлические карандаши с более мелкими алмазами, чем наименьшие штучные. Зернистость. Зернистость характеризует размеры абразивных зерен. Зернистость обозначают числом отверстий, приходящихся на один погонный дюйм сита, через которое просеивают зерна. В СССР установлены три группы зернистости: 1-я группа — шлифовальные зерна с номерами зернистости 10, 12, 14, 16, 20, 24, 30, 36, 46, 54, 60, 70, 80, 90; величина зерен № 10 равна 2300 мк, а № 90—180 мк (микрон— 0,001 мм)] 2-я группа — шлифовальные порошки с номерами зернистости 100, 120, 150, 180, 220, 240, 280 и 320; величина зерен № 100 равна 150 мк, а № 320 — 42 мк\ 3-я группа — микропорошки с номерами зернистости М28, М20, М14, М10, М7 и М5; цифра, идущая за буквой М, показывает максимальное поперечное сечение зерна этого номера зернистости в микронах; величина зерен М28 равна 20 и 28 мк, а № 5 — до 5 мк. Применение абразивных зерен. Они используются для изготовления различной формы и размеров шлифовальных кругов, шлифовальных головок, шлифовальных брусков, сегментов и всевозможных оселков. Абразивные зерна применяют для притирочных работ при отделке поверхностей деталей, которая проводится вручную и на станках, причем зерна используются в виде порошка или специально приготовленных паст. Материалы связки. Материалы связки служат для скрепления абразивных зерен в шлифовальных кругах или головках и т. п. Они бывают неорганические — керамические марки К, силикатные С, магнезитовые М и органические — олеонитовая О (окисленные растительные масла), шеллаковая Ш, вулканитовая В, бакелитовая Б. Органические связки относятся к группе растительных; их достоинство — большая эластичность; из марок Б и В изготовляют тонкие круги. Круги растительной связки обладают большой упругостью, менее чувствительны к ударам: недостаток кругов растительной связки — плотная структура, поэтому они малопроизводительны; при температуре 150—200° связка размягчается и зерна вдавливаются в нее; растительная связка плохо выносит охлаждение. Магнезитовая связка представляет собой соединение каустического магнезита и хлористого магния. Основой силикатной связки является растворимое стекло с добавлением окиси цинка, мела, пластической глины и других материалов. Керамическая связка включает огнеупорную глину, полевой шпат, кварц и клеящее вещество (жидкое стекло, или декстрин и др.); круги этой связки обладают большой прочностью и не боятся охлаждающей жидкости, дают хорошую пористость, теплостойки, высоко производительны и применяются почти для всех видов шлифования. Керамические круги хорошо сохраняют свой профиль; недостаток их — чувствительность к ударам. Основой вулкан и товой связки являются каучук (натуральный и синтетический) и добавочные материалы: сера и другие вулканизующие вещества, жирные кислоты, сосновая смола, вещества, снижающие жесткость каучуков, окись магния И окись цинка и др. Бакелитовые связки изготовляют из порошкообразного бакелита (соединение новолачных смол с уротропином) или жидкого бакелита (резональные смолы). Новолачные смолы получают при избытке фенола в соединении с формалином и при наличии кислотного катализатора. Резональные смолы получают при избытке формалина в соединении с фенолом и при наличии щелочного катализатора. Из группы минеральных связок силикатная и магнезитовая имеют ограниченное применение; они используются при изготовлении кругов для заточки широких ножей, для изготовления кругов большого диаметра и др.

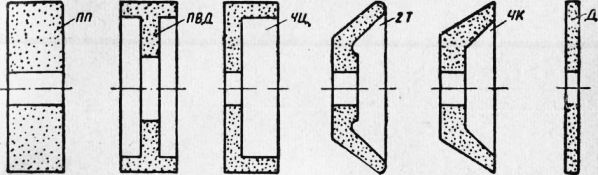

Рис. 3. Шлифовальные круги Шлифовальные круги. Форма и размеры. Круги изготовляют разной формы и размеров; формы отдельных кругов даны на рис. 3. Кроме шлифовальных кругов в производстве изготовляют: Твердость и структура шлифовальных кругов. Под твердостью шлифовального круга понимается сопротивляемость связки вырыванию зерен с поверхности инструмента под влиянием внешних усилий, возникающих при резании. По твердости круг разделяют на классы: 1) чрезвычайно мягкие (ЧМЬ ЧМ2); 2) весьма мягкие (ВМЬ ВМ2); 3) мягкие (Мь М2, М3); 4) средне-мягкие (СМ,, СМ2); 5) средние (Сь С2); 6) среднетвердые (СТЬ СТ2, СТ3); 7) твердые (Т1 Т2); 8) весьма твердые (ВТЬ ВТ2); 9) чрезвычайно твердые (ЧТЬ ЧТ2). При изготовлении шлифовальных кругов, брусков и т. п. между абразивными зернами и связкой остаются п ор ы. Они необходимы для размещения стружки, снимаемой режущими зернами с обрабатываемого материала. Под влиянием центробежной силы стружка удаляетоя со шлифовального круга. Под структурой шлифовального круга понимают количественное соотношение между зернами, связкой и порами. Структуры делятся на группы: 1) мелкие поры — 4 и 5-й структуры (круги для наружного круглого шлифования); 2) средние поры — внутреннего круглого шлифования); структуры (круги для плоского шли—10, 11 и 12-й структуры 6-й структуры (круги для 3) крупные поры — 7 и 8-й фования); 4) весьма крупные поры — 9-(круги для отрезания и прорезания).

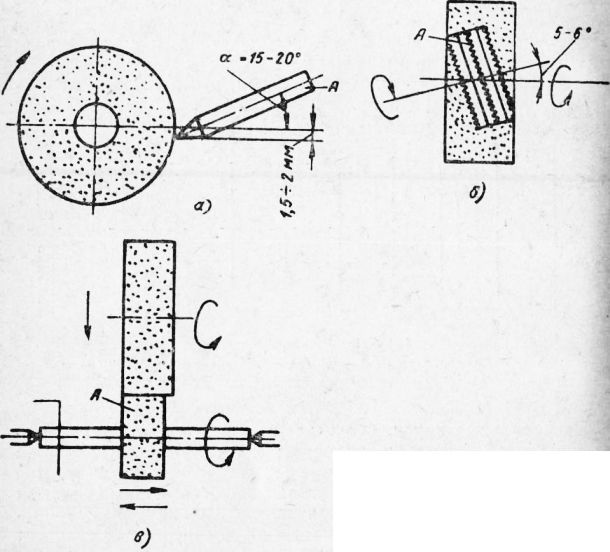

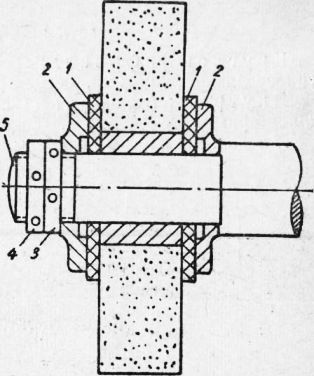

Рис. 5. Правка шлифовальных кругов: Самозатачиваемость и засаливание. Связка должна удерживать зерна лишь до момента их затупления; затупившиеся зерна под действием возросших сил выкрашиваются — это и есть самозатачиваемость кругов. В работу вступают новые острые зерна, и процесс последовательно повторяется. С другой стороны, если затупившиеся зерна продолжают удерживаться кругом, между ними налипает стружка, круг перестает резать; 233 возможно появление прижогов, поверхность деталей становится менее чистой, круг засаливается и подлежит правке. Чем тверже обрабатываемый материал, тем быстрее затупляются зерна, тем быстрее они должны выкрашиваться, а следовательно, тем мягче должен быть круг. Испытание, балансировка и правка кругов. По требованиям техники безопасности круги подвергают испытанию. Круг предварительно испытывают со скоростью на 50% больше эксплуатационной в течение не менее 5 мин. Балансировку кругов проводят на специальном приспособлении; отбалансированный круг работает более равномерно, меньше изнашивается его шпиндель. Правку кругов производят с целью выравнивания их формы и удаления с поверхности затупившихся зерен; особенно необходима правка засаленных кругов. Правку производят: Последние два способа правки являются заменителями алмаза; правку алмазами стремятся ограничить с целью экономии алмазов. Крепление кругов. Оно производится разными способами. На Рис. 183 шлифовальный круг закрепляется между зажимными Дисками 2—2 с установкой прокладок 1—1 из картона, кожи, резины. Диски 2—2 стягивают гайкой 3 и контргайкой 4, навинченными на винт. Выбор шлифовальных кругов. Твердые материалы — сталь, закаленная сталь, твердые сплавы и т. п. — приходится шлифовать мягкими кругами, самозатачивающимися при затуплении зерен. Вязкие материалы (красная медь и пр.) сильно засаливают поверхность круга, особенно твердого, поэтому их приходится шлифовать очень мягкими кругами.

Рис. 6. Крепление шлифовального круга Мягкие и не слишком вязкие материалы шлифуют твердыми кругами, так как режущие свойства их зерен сохраняются довольно долго; твердые круги работают в таких случаях без правки в течение продолжительного времени.

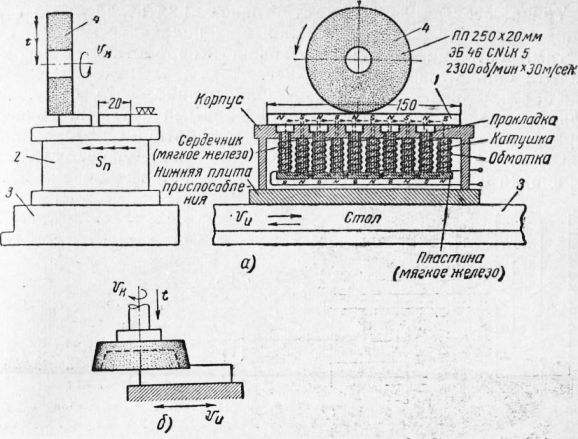

Рис. 7. Круглошлифовальный станок модели 3151: Разновидности шлифовальных станков Круглошлифовальные станки бывают простые, универсальные, врезные, бесцентровые. Заточные станки бывают точильные, специальные для каждого вида инструмента, универсальные, для твердых сплавов, Круглошлифовальный станок. На рис. 184 показан станок модели 3151; он предназначен для шлифования наружных щи линдрических, конусных и фасонных поверхностей деталей. Обрабатываемая заготовка (валик) устанавливается в центры передней и задней бабок и вращается со скоростью до у = 20—30 м/мин (круговая подача). Шлифующий круг вместе со шпинделем, на котором он закреплен, получает вращение от электродвигателя, установленного на шлифовальной бабке, и вращается со скоростью vK =35 м/сек в ту же сторону, что и заготовка.

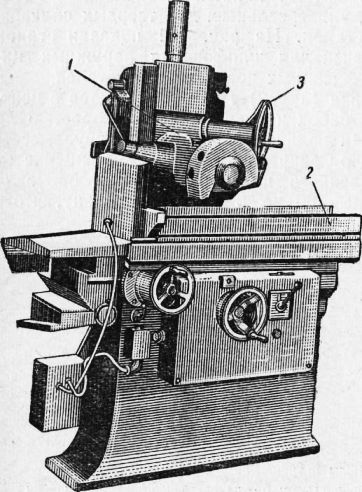

Рис. 8. Схемы шлифовальных работ: Для шлифования валика на нужную длину стол движется со скоростью vcm по направляющим станины. Вместе с нижним столом перемещается верхний стол 8 и закрепленные на нем передняя и задняя бабки с изделием. Длина хода стола регулируется упорами, перемещающимися в пазах нижнего стола. Верхний стол может устанавливаться под углом относительно нижнего стола, что необходимо для шлифования конусов. Шлифовальная бабка вместе с шлифующим кругом получает периодическую поперечную подачу на глубину резания после каждого двойного хода стола. Внутреннее шлифование. Внутреннее шлифование осуществляется на внутришлифовальных станках по схеме, данной на рис. 185, б. Заготовка закрепляется в патроне, навинченном на шпиндель бабки, и вращается в направлении стрелки. Шлифующий круг устанавливается на особом шпинделе, закрепляемом на суппорте станка, и вместе с ним получает вращение и продольную, осевую, возвратно-поступательного характера подачу. Плоскошлифовальный станок. На рис. 9 показан станок модели СК-371. Он предназначен для плоского шлифования периферией круга деталей, устанавливаемых на поверхности основного стола или магнитной плиты. Шлифовальный круг получает вращение непосредственно от вала электродвигателя. Шлифовальная бабка имеет периодическую поперечную подачу от гидравлической передачи, соединенной с храповой передачей. Вертикальное опускание круга для установки на глубину резания; осуществляется вручную от маховичка. Возвратно-поступательное движение стола осуществляется посредством гидравлической передачи, работающей от второго электродвигателя. Плоское шлифование периферией круга. При этом виде обработки детали крепятся на магнитной плите, неподвижно соединенной со столом. Шлифовальный круг осуществляет главное вращательное движение и подачу на глубину обработки. Стол имеет продольную и поперечную подачи. Плоское шлифование торцом круга показано на рис. 10, б. Точность обработки и чистота поверхности. Точность обработки при шлифовании достигает 2-го класса; чистота поверхности — 10-го класса.

Рис. 9. Общий вид плоско-шлифовального станка модели СК-371

Рис. 10. Схема плоского шлифования: Реклама:Читать далее:Отделочные работыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|