|

|

Категория:

Пайка при индукционном нагреве Далее: Флюсы для пайки деталей Следует остановиться несколько подробнее на наиболее распространенных формах соединений спаиваемых деталей, так как рентабельность применения высокочастотной пайки в значительной мере определяется выбором рациональной конструкции соединения. Наиболее распространенным швом для всех видов пайки является шов внахлестку. При таком соединении высокая прочность шва обеспечивается большой поверхностью прилегания спаиваемых частей. Для хорошего качества пайки необходимо, чтобы зазор между прилегающими поверхностями составлял не более 0,15 мм.

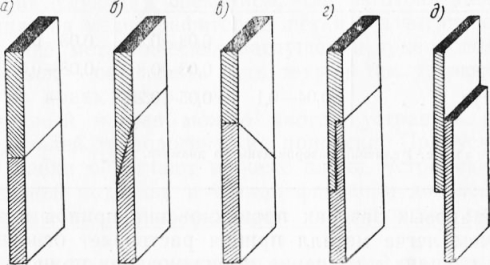

Рис. 1. Образцы основных типов соединений: а — встык; бив — косой стык; гид — внахлестку

Соединение деталей встык для пайки применяется значительно реже, поскольку механическая прочность шва при этом оказывается недостаточной, ввиду того что площадь шва такого соединения равна или несколько меньше (за счет усадки припоя при остывании) площади поперечного сечения соединенных деталей, металл которых, как правило, обладает более высокими механическими свойствами, чем материал припоя. Препятствием для широкого использования стыкового шва служит необходимость более тщательной подгонки деталей перед пайкой. Достоинством такого соединения является то, что оно требует утолщения материала в месте спая и имеет более красивый внешний вид. Хорошие результаты может дать косой шов (или косой стык), сочетающий достоинства стыкового соединения и соединения внахлестку. При соответствующем выборе скоса кромок можно иметь большую площадь шва, обеспечивающую высокую прочность при той же толщине материала. Недостатком такого вида соединения, как и стыкового, является необходимость трудоемкой механической обработки деталей перед пайкой для тщательной подгонки значительных по величине поверхностей. Отмеченные выше три типа соединений — внахлестку, встык и в косой стык — являются основными составными элементами почти всех видов паяных соединений, Высокочастотным нагревом легко осуществляется пайка соединений, имеющих цилиндрическую форму, ввиду того что в этом случае имеются наиболее благоприятные условия для получения равномерного нагрева необходимого участка детали на значительную глубину, что очень важно для глубокой пропайки деталей. Поэтому большое распространение получила высокочастотная пайка соединений «труба с трубой», «труба с фланцем», «вал с втулкой» и т. д. Соединение «труба с трубой» выполняется, в зависимости от размеров трубы и условий работы изделия, или встык с помощью соединительной муфты, или внахлестку.

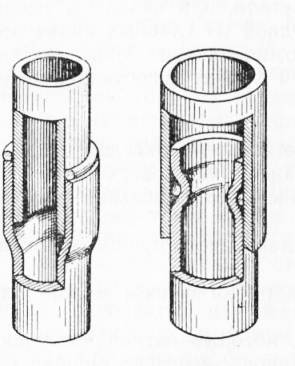

Рис. 2. Образцы соединений труб внахлестку

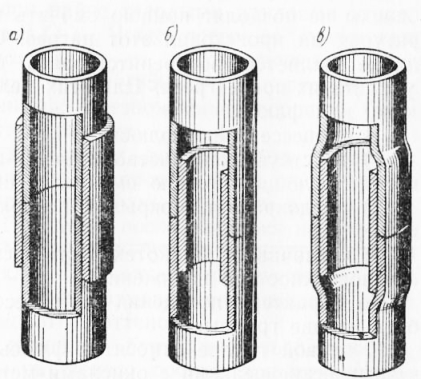

Рис. 3. Образцы соединений труб встык при помощи муфты:

а — с внешней муфтой; б — с внутренней муфтой; в — с внутренней муфтой и отбортовкой концов

Соединительная муфта может быть внешней и внутренней. При соединении труб с муфтами в качестве припоя используют преимущественно фольгу толщиной 0,03—0,05 мм. Соединение труб внахлестку (называемое иногда телескопическим) требует отбортовки концов при тонкостенных трубах и расточки одного из концов при толстостенных трубах. Толстостенные трубы целесообразно соединять косым стыком (конусным соединением), дающим в этом случае хорошие результаты. При выполнении соединений «труба с фланцем», «вал с фланцем» и «вал с втулкой» желательно иметь для фланцев и втулок посадочное место в виде буртика, или зафиксировать их положение при помощи шпильки, заклепки или посадить их на накатку. Последняя дает возможность получать прочное соединение при относительно больших зазорах и плохой подгонке деталей. Реклама:Читать далее:Флюсы для пайки деталейСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|