|

|

Категория:

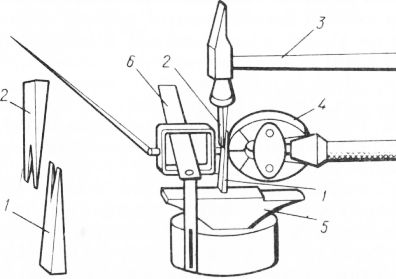

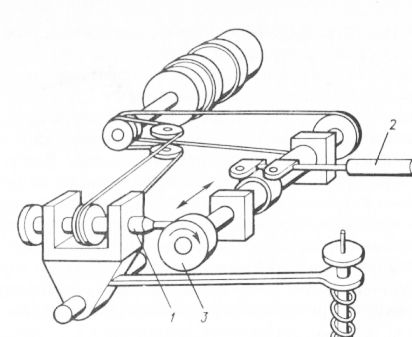

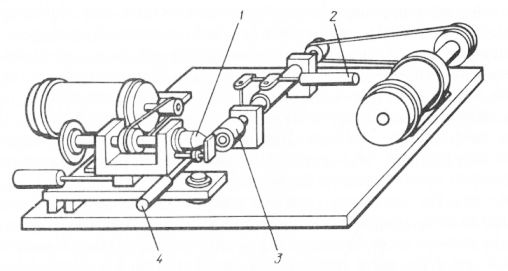

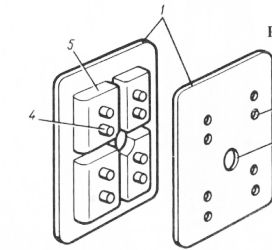

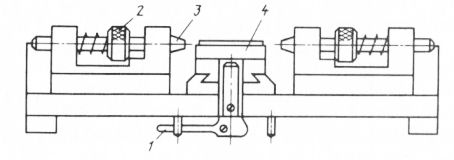

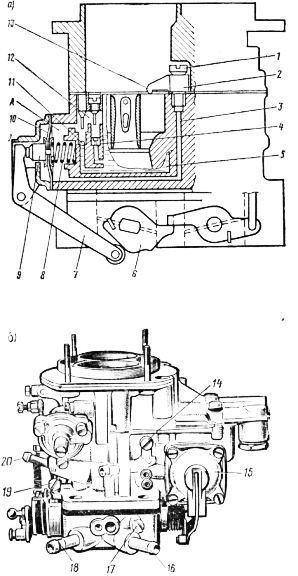

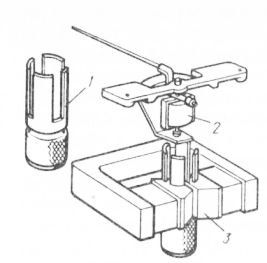

Приборы для измерения температуры Характер неисправности устанавливают при внешнем осмотре прибора и включении его в работу. При внешнем осмотре выявляют механические повреждения корпуса прибора и стекла, состояние шкалы, стрелок и присоединительных контактов, качество окраски. Проверяют сопротивление изоляции измерительной цепи относительно корпуса прибора и устанавливают соответствие его техническим условиям. Для проверки целостности электрической цепи к зажимам прибора присоединяют источник регулируемого напряжения, включают питание и плавно меняют напряжение реостатами. Если обрыва в цепи нет, а стрелка перемещается рывками, на шкале прибора отмечают места затирания и после вскрытая его, определяют характер неисправности. Если стрелка не отклоняется от нулевого значения, значит в измерительной цепи имеется обрыв. В этом случае прозванивают цепи по частям и находят поврежденный участок. Поворачивая головку винта корректора на полный угол и наблюдая за перемещением стрелки по шкале, проверяют работу корректора. У логометров проверяют в случае необходимости соотношение сопротивлений измерительной схемы. Заключительной операцией является определение погрешности и вариации показаний, в случае их завышения прибор ремонтируют. Разборку измерительного механизма с наружным магнитом выполняют в следующем порядке. Отпаивают токопроводящие провода измерительного механизма, выворачивают крепящие винты и отделяют механизм от корпуса. С целью сохранения магнитной энергии, замыкают полюса магнита стальным бруском (сечение бруска должно быть не менее сечения полюсных наконечников) полностью перекрывающим полюсные наконечники. В зазор между полюсными наконечниками и сердечником вводят центрирующую втулку из немагнитного материала, отворачивают винты и извлекают обойму с подвижной системой. Отпаивают наружные концы верхней и нижней моментных пружин, отворачивают винты, крепящие мостик к обойме, снимают его; отворачивают винты, крепящие сердечник, и вынимают сердечник вместе с подвижной системой. Разборку измерительного механизма с внутрирамочным магнитом осуществляют в следующем порядке. В кольцевой зазор между магнитом и обоймой вводят центрирующую втулку, выворачивают винты крепления обоймы. Снимают обойму с магнита и удаляют центрирующую втулку. Отпаивают наружные концы верхней и нижней спиральных пружин, выворачивают верхний и нижний подпятники и снимают подвижную систему с магнита. Керны. В пирометрических милливольтметрах и логометрах подвижная система вращается на кернах, от качества изготовления которых зависят надежность и добротность подвижной системы. Величина трения керна о подпятник является важной эксплуатационной характеристикой прибора. Керны изготовляют из высококачественной стальной проволоки диаметром 0,5 мм, длиной от 2 до 7 мм. Конус керна должен иметь угол (50 ± 5) смещение вершины конуса от оси не должно превышать 0,02 мм, овальность конуса — не более 0,005 мм, непрямолинейность образующей конуса — 0,01 мм. В зависимости от материала керны разделяют на четыре группы: А, Б, В и Г. Керны группы А — из сплава 40ХНЮ-ВН, немагнитны, не подвержены коррозии и имеют твердость 7845 — 8532 МН/м2. Керны группы Б — из сплава 40КХНМ, немагнитны, не подвержены коррозии и имеют твердость 6767 — 7845 МН/м2. Керны группы В — изкобальто-вольфрамово-го сплава, магнитны, не подвержены коррозии и имеют твердость 7061 — 7845 МН/м2. Керны группы Г — из углеродистой стали У8А — У12А, магнитны, подвержены коррозии имеют твердость 7845—8532 МН/м2. В процессе эксплуатации приборов из-за непрерывного трения керна о подпятник происходит износ керна, увеличиваются радиус закругления и шероховатость поверхности, происходит смещение вершины конуса. Состояние кернов определяют с помощью бинокулярной лупы. Изношенные керны извлекают из букс различными способами. Широкое распространение получил метод извлечения кернов из букс с помощью конусных клиньев. Конец керна зажимают в ручных тисках с таким расчетом, чтобы между цангой и буксой был зазор для прохода клиньев. В этот зазор по обе стороны вставляют два конусных клина. Нижний клин опирают на прочное основание, а по верхнему клину наносят легкие удары часовым молоточком. При этом клинья заходят друг за друга и сдвигают керн. В результате он выходит из буксы, которая вместе с рамкой повисает на перекладине. Извлеченный керн заменяют новым, либо затачивают и шлифуют. Затачивают керн обычно на часовом станке, либо для этой цели используют специальное приспособление. Керн зажатый в цанге, расположен так, что его образующая совпадает с касательной к полировальному кругу. Повышение качества заточки достигается путем совместного вращения керна и круга. Возвратно-поступательное движение круга обеспечивается рукояткой. Для образования радиуса на кернах и полирования сферы применяют приспособление, изображенное на рис. 3. Ось керна и полировального круга сначала располагают перпендикулярно друг к другу, а в процессе обработки керн постепенно поворачивают с помощью рукоятки. Другая рукоятка позволяет сближать полировальный круг с керном или удалять их один от другого. После обработки радиуса закругления производят шлифование и полирование поверхности керна. Для этих операций применяют то же приспособление, что и для скругле-ния керна, но для шлифования вместо кругов из абразивных материалов используют круги, набранные из шайб технического фетра, кожи прессшпана и дерева, на поверхность которых наносят полировочную пасту.

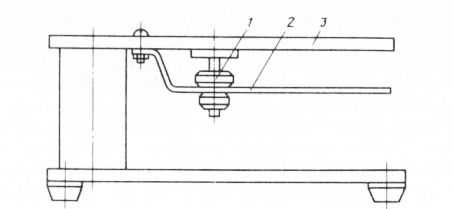

Рис. 1. Извлечения керна

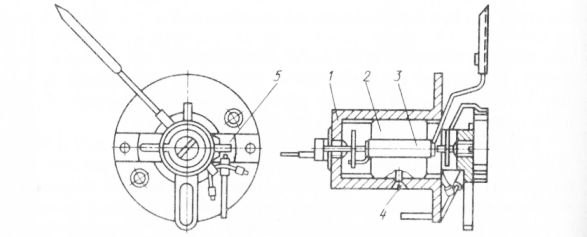

Рис. 2. Приспособление для обработки конуса керна

Рис. 3. Приспособление для скругления керна

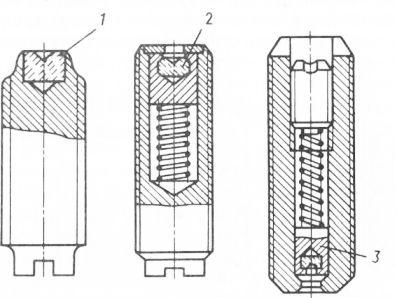

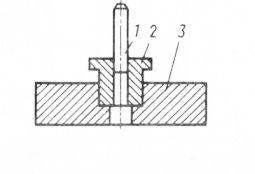

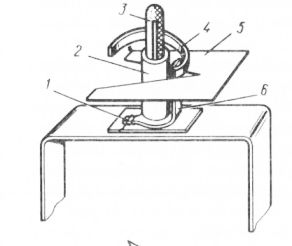

Рис. 4. Подпятники После обработки керн промывают сначала керосином, затем авиационным бензином и сушат на открытом воздухе. Подпятники. Подпятники по своей конструкции подразделяют на два типа: Г1К — с завальцованными и ПП — с пружинными, приборными камнями. Подпятники типа ПК применяют для приборов с нормальными условиями работы, а подпятники типа ПП — в приборах ударо-, вибро- и тряскопрочных исполнений. При ремонте подвижной системы приборов подпятник выворачивают из мостика подвижной системы и тщательно осматривают. Основными неисправностями подпятников являются загрязненность и ржавчина в углублении, а также трещины и выбоины. Частички грязи и ржавчины очищают деревянной палочкой, обернутой в папиросную бумагу и смоченной в спирте. Трещины и выбоины в камне подпятника определяют с помощью микроскопа или бинокулярной лупы. Неисправные приборные камни подлежат замене. Рамки приборов. Рамка является одной из ответственных деталей приборов. Она должна быть легкой, жесткой, негигроскопичной, иметь строго определенное сопротивление и число витков. Несоблюдение этих требований приводит к грубым искажениям показаний приборов. Рамки для пирометрических приборов наматывают медным изолированным проводом диаметром 0,06 — 0,14 мм и для облегчения веса подвижной системы выполняют бескаркасными. При обрыве или других повреждениях рамки ее необходимо заменить новой или перемотать согласно техническим данным прибора. При отсутствии технических данных для определения параметров рамки поврежденную рамку разрезают поперек и определяют число витков и диаметр провода. Намотку бескаркасных рамок производят на намоточных станках с помощью специального шаблона, основание которого 5 разрезано на четыре части (вкладыша) и снабжено сквозными шпильками. Эти шпильки 4 входят в отверстия левой и правой пластин, которые сжимают болтом с гайкой, проходящим через отверстие. Размер основания должен соответствовать внутреннему размеру рамки. Основание шаблона и пластины изготовляют из стали, затем их хромируют и полируют. Перед намоткой рамок шаблон разбирают, протирают внутреннюю сторону пластин и основание ваткой, смоченной спиртом, и слегка смазывают техническим вазелином. При намотке провод должен ложиться с оптимальным натягом, не вызывающим удлинения и обрыва провода. При этом каждый ряд намотки покрывают бакелитовым лаком при помощи мягкой кисточки. После намотки делают окончательную пропитку обмотки. Намотанные и пропитанные лаком рамки подлежат полимеризации непосредственно на шаблонах, придающих рамкам механическую прочность и гигроскопичность. Полимеризацию выполняют при температуре до 170 °С и давлении 0,6 МПа.

Рис. 5. Шаблон для намотки бескаркасных рамок

Рис. 6. Запрессовка керна в буксу Полимеризатор представляет собой термостат с регулировкой температуры от 0 до 200 °С, в котором помещается герметически закрываемый бачок. Термостат нагревают до 50 °С, помещают в него шаблоны с рамками, герметически закрывают бачок, в который подается воздух через кран. Когда давление воздуха достигнет 0,6 МПа, кран перекрывают. В течение 1,5 ч повышают температуру до 170 °С и производят выдержку в течение 1 ч. Включают термостат, охлаждают до 100 °С, через трехходовой кран уменьшают давление воздуха до атмосферного и охлаждают термостат до комнатной температуры. Снятие рамок необходимо производить с большой осторожностью, чтобы не повредить обмотку. Сначала снимают пластины, а затем осторожно вынимают вкладыши. В случае отставания нескольких витков при снятии, подмазывают отставшие витки бакелитовым лаком, выдерживают рамки на воздухе в течение 2 — 3 ч и вторично помещают их без шаблонов в полимеризатор, нагретый до 50 °С. Поднимают давление до 0,4 МПа и равномерно повышают температуру в течение 1,5 ч до 120 °С. Выдерживают рамки в течение 1 ч, охлаждают до 50 °С и снимают давление. Изготовленные рамки необходимо испытать на отсутствие коротко-замкнутых витков. Концы провода рамки от эмалевой изоляции зачищают тонкой шлифовальной шкуркой, наклеенной на внутренние стороны пинцета, при этом необходимо соблюдать осторожность, чтобы не оборвать провод и не повредить изготовленную рамку. Спиральные пружины. Спиральные пружины служат для создания момента противодействия, и, следовательно, их работа оказывает непосредственное влияние на правильность показаний прибора. В процессе длительной эксплуатации спиральные пружины могут терять свои упругие свойства, в них появляются трещины и изломы. При ремонте приборов непригодные спиральные пружины подлежат замене. При незначительных деформациях пружину выправляют, для этого ее отпаивают и кладут на гладкое стекло, под которое подложен лист белой бумаги. Пружину выпрямляют двумя пинцетами, придавая ей форму правильной архимедовой спирали. В большинстве же случаев пружины приходится заменять новыми. Новая спиральная пружина должна иметь тот же момент и наружный диаметр, что и заменяемая. Момент пружины может быть определен следующим образом. Вскрывают прибор, отводят стрелку на конец шкалы и в таком положении с помощью разновесов уравновешивают подвижную систему. Противодействующий момент пружи Сборка букс с кернами. Запрессовку кернов в буксы можно производить с любой стороны, если буксы имеют проходное отверстие. Буксу устанавливают на основание, имеющее углубление для установки буксы и отверстие для прохода керна. Керн пинцетом вставляют в отверстие буксы и легким постукиванием по торцу керна часовым молоточком запрессовывают керн в буксу. При этом он должен располагаться строго перпендикулярно к основанию буксы, а незаточенный торец керна должен быть заподлицо с основанием буксы. Если букса не имеет проходного отверстия или керн необходимо запрессовать в ось подвижной системы, то эту операцию выполняют при помощи специального пуансона. Буксу устанавливают на металлическое основание, керн пинцетом вставляют в отверстие буксы и легким постукиванием часовым молоточком по пуансону запрессовывают керн. Сборка подвижной системы. Подвижную систему собирают в следующем порядке: приклеивают буксы с кернами к рамке, приклеивают держатель, припаивают моментные пружины, собирают указатель и баланс. Сборка рамки с буксами является одной из ответственных операций, так как в собранном состоянии несоосность вершин кернов не должна превышать 0,2 мм. Для качественной сборки подвижной системы обычно используют специальные приспособления, одно из которых изображено на рис. 68. Рамку устанавливают на вкладыше приспособления, которое раздвигают поворотом ручки эксцентрика. При этом рамка жестко фиксируется. Буксы с кернами, предварительно очищенные и промытые бензином, устанавливают в держателе. На склеиваемые поверхности букс и рамки наносят два слоя клея с промежуточной сушкой в течение 5 мин. Поочередно совмещают положение букс и рамки таким образом, чтобы края оснований буксы расположились параллельно краям рамки. Плавно отпуская фиксаторы, прижимают буксы к поверхности рамки. Приспособление устанавливают в термостат и сушат в течение 1 ч при температуре 80 или 120 °С, если был использован соответственно клей БФ-4 или БФ-2, с последующим охлаждением в термостате до комнатной температуры.

Рис. 7. Пуансон для запрессовки керна

Рис. 8. Приспособление для центровки и наклейки букс с кернами

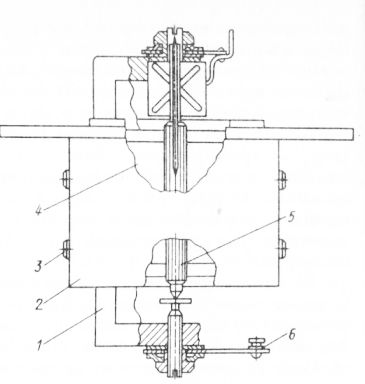

Рис. 9. Подставка для крепления подвижной системы Как известно, неравномерность делений шкал логометров зависит от угла между внутренней и наружной рамками: чем меньше угол между рамками, тем меньше деления шкалы прибора. Для некоторых лого-метров этот угол — постоянный и определяется конструкцией рамко-держателя. В других логометрах рамкодержатель отсутствует, поэтому при сборке подвижной системы данных приборов в приспособлении для приклейки букс с кернами необходимо предусматривать фиксацию угла между рамками, равного 17° ± 30’. При сборке подвижных систем логометров необходимо также учитывать направление намотки рамок. Намотка должна быть взаимно противоположной, т. е. одна рамка должна быть навита в левую сторону, другая — в правую. Дальнейшие операции сборки подвижной системы целесообразно производить, укрепив рамку с буксами на специальной подставке, показанной на рис. 69. Для чего подвижную систему устанавливают на держатель и закрепляют с помощью пружины и гаек. С особой осторожностью следует выполнять подгонку и пайку спиральных пружин. Первоначально по технической характеристике прибора определяют необходимый противодействующий момент спиральных пружин или измеряют его опытным путем. Исходя из геометрических размеров старых пружин определяют внутренний и наружный диаметр спиральных пружин. Диаметры могут быть установлены измерением расстояния между внутренними и внешними пружинодержателями. Обрезают внутренний конец пружины с таким расчетом, чтобы ось неподвижной системы была в центре внутреннего витка пружины. При помощи крокусной шкурки наклеенной на концы пинцета зачищают концы пружины. Внутренний конец спиральной пружины загибают в виде петли. Пайку внутреннего конца пружины легче осуществлять при помощи шаблона из плотной бумаги или тонкого картона. Шаблон крепят на буксе и при помощи пинцета на него укладывают спиральную пружину. Пайку производят микропаяльником с использованием припоя ПОС-61 или ПОС-90 и флюса ЛТИ № 120 с последующей промывкой спиртом. Подпаянные пружины должны иметь правильную форму и находиться в плоскостях, параллельных торцовой части рамки. У милливольтметров обе спиральные пружины устанавливают на закручивание. У логометров Л-64, JIP-64-02, UI69000 и Ш69006 верхнюю спиральную пружину устанавливают на закручивание, а две нижние — на раскручивание. У логометров типа Ш69001 и 1U69002 верхняя и самая нижняя спиральные пружины работают на закручивание, а вторая снизу — на раскручивание. Указатель, удлинитель указателя и держатели закрепляют клеем БФ-4. Сборка измерительного механизма. Сборка измерительного механизма является одной из ответственных операций. Качество сборки измерительного механизма определяет качество работы всего прибора. Перед сборкой при помощи лупы необходимо убедиться в чистоте подвижной системы и неподвижных элементов измерительного механизма. Пылинки и ворсинки с элементов подвижной системы, деталей полюсных наконечников и обоймы удаляются за счет их обжига с помощью горелки. При сборке измерительного механизма с наружным магнитом предварительно собирают подвижную систему с обоймой и сердечником. На подвижной системе проверяют правильность установки моментных пружин, кернов, стрелкодержателя и балластных грузиков. Затем собирается верхний мостик, устанавливают верхний подпятник, пружинодержатель, рычаг корректора, пружинную шайбу и контргайку.

Рис. 10. Пайка моментных пружин:

Рис. 11. Измерительный механизм с наружным магнитом На нижней части обоймы устанавливают все перечисленные детали за исключением корректора. Подвижную систему вместе с сердечником вставляют в обойму и сердечник при помощи винтов крепят к обойме. Верхний и нижний подпятники вывинчивают заподлицо с мостиком и обоймой. Подвижную систему устанавливают на верхнюю часть сердечника, затем нижний подпятник подводят к керну, который осторожно направляют в кратер камня. При дальнейшем ввинчивании нижнего подпятника подвижную систему поднимают таким образом, чтобы зазоры вдоль оси между рамкой и сердечником сверху и снизу были одинаковыми. Затем укрепляют верхний мостик винтами и опускают верхний подпятник, одновременно придерживая подвижную систему за стрел-кодержатель, направляя верхний керн в кратер камня. В собранной обойме с подвижной системой боковые зазоры между рамкой и сердечником должны быть равномерными по всему повороту подвижной системы. Собранную подвижную систему с обоймой устанавливают между полюсными наконечниками магнитной системы. Так как магнитная система намагничена, то сердечник может быть притянут к полюсному наконечнику, при этом возможно повреждение рамки. Чтобы этого не произошло, подвижную систему с обоймой устанавливают при помощи цетрирующей втулки, выполненной из немагнитного материала. Центрирующая втулка не только защищает рамку от повреждения, но также играет роль калибра для получения равномерного кольцевого воздушного зазора между полюсными наконечниками и сердечником. Неравномерность воздушного зазора создает неравномерное магнитное поле, что, в свою очередь, приводит к неравномерности шкалы прибора. Поэтому наружный диаметр центрирующей втулки должен точно соответствовать внутреннему диаметру полюсных наконечников, а внутренний — наружному диаметру сердечника. Втулку вставляют между полюсными наконечниками, после чего устанавливают подвижную систему с обоймой. После закрепления обоймы винтами, центрирующую втулку удаляют. При сборке измерительных механизмов с внутрирамочным магнитом после установки подвижной системы на внутрирамочный магнит осторожно надевают кольцевой магнитопровод, который укрепляют винтами.

Рис. 3. Измерительный механизм с внутрирамочным магнитом: Для центровки магнитопровода также используют центрирующую втулку. После сборки подвижной и магнитной систем осуществляют пайку наружных концов верхней и нижней спиральных пружин. Для этого подвижную систему устанавливают в крайнее левое положение (примерно соответствующее началу шкалы прибора), пружинодержатель ставят в среднее положение, а конец наружного витка пружины выгибают на уровне пружино держателя. Отогнутый конец витка пружины должен заходить в пружинодержатель. Измерительный механизм необходимо установить в положение, при котором ось вращения подвижной системы расположена вертикально, а спиральная пружина находится в горизонтальной плоскости. Пайку наружного конца пружины выполняют припоем ПОС-90. При сборке измерительного механизма важной операцией является регулировка осевого зазора. В большинстве конструкций пирометрических милливольтметров и логометров подвижная система имеет вертикальную ось вращения. Приборы с вертикальной осью вращения более чувствительны по сравнению с приборами с горизонтальной осью вращения. Однако такая конструкция обладает и существенным недостатком — большой погрешностью при опрокидывании подвижной системы. В подвижной системе, вращающейся на кернах, между верхней парой приборный камень—керн всегда имеется зазор. Ликвидировать этот зазор нельзя, так как неодинаковое температурное расширение деталей измерительного механизма может привести к сильному трению между подпятниками и кернами, вплоть до заклинивания подвижной системы. При малом осевом зазоре может произойти смятие керна и повреждение приборного камня, а при большом осевом зазоре возникает дополнительная погрешность от опрокидывания подвижной системы и увеличение трения подвижной системы. В пирометрических приборах осевой зазор обычно составляет 50— 60 мкм и установить его без использования специального приспособления сложно. При ремонте приборов осевой зазор обычно устанавливают “на ощупь”. Для этого приподнимают подвижную систему за держатель или стрелку и определяют осевой зазор. Регулировку осевого зазора подвижной системы осуществляют поворотом верхнего подпятника. Это нужно делать очень осторожно и аккуратно. Проверку регулировки осевого зазора выполняют после нагрева прибора до 50 °С в термостате. При правильно отрегулированном осевом зазоре подвижная система легко перемещается, не имеет заеданий и повышенного трения.

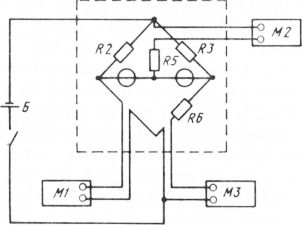

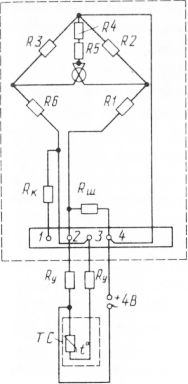

Рис. 12. Сборка измерительного механизма В приборах, имеющих подпружинные приборные камни в подпятниках, осевой зазор определяют путем легкого покачивания подвижной системы за стрелку или держатель в горизонтальной плоскости. При этом величина бокового зазора должна быть в пределах 50 — 80 мкм. При сборке измерительных механизмов необходимо правильно выбирать соотношение радиуса закругления подпятника и радиуса закругления керна. Если радиус закругления керна мал, трение в опорах будет минимальным, такой прибор будет иметь минимальную вариацию показаний, но меньшую надежность. Кроме этого, при таком подборе соотношения резко возрастает давление на приборный камень, что приводит к его быстрому износу. Обычно соотношение между радиуоом закругления подпятника R и радиусом закругления керна г для пирометрических милливольтметров должно быть не менее R/r = 4-5. Уравновешивание подвижной системы измерительного механизма. Уравновешивание подвижной системы милливольтметров и логометров выполняют путем перемещения балансных грузиков по резьбе балансных стержней с тем, чтобы добиться совмещения центра тяжести системы с ее осью вращения. Подвижные системы милливольтметров, шкалы которых начинаются с нуля, уравновешиваются обесточенными. Подвижные системы милливольтметров, шкалы которых начинаются не с нуля, а также логометров уравновешиваются подтоком. Обычно балансировку приборов осуществляют в следующем порядке. Корректором устанавливают стрелку прибора на начальную отметку. Прибор размещают так, чтобы ось рамки была расположена горизонтально и грузики находились ниже стрелки. Определив преобладающий момент вращения, перемещением грузиков, добиваются установки стрелки на начальную отметку шкалы. Перемещая грузики, устанавливают равновесие подвижной системы при наклоне прибора в четырех направлениях. При уравновешивании перемещение грузиков выполняют специальным ключом или горячим паяльником. По окончании уравновешивания грузики закрепляют шеллаком. Магнитные системы измерительных механизмов. Постоянный магнит совместно с полюсными наконечниками и цилиндрическим сердечником образует магнитную систему прибора и служит для создания магнитного потока. С течением времени вследствие старения магнитные системы теряют свои свойства. Причинами частичной потери магнитных свойств являются физико-химические изменения структуры материала, изменение температуры, действие внешних магнитных полей и вибрации, удары. При ремонте приборов измерительный механизм подлежит разборке, в результате чего магнитная энергия магнита ослабевает, так как в приборах с внутрирамочным магнитом происходит полный разрыв магнитного потока, в приборах с внешним магнитом — значительное увеличение воздушного зазора. Поэтому после ремонта магнитной системы необходимо измерить магнитную индукцию в воздушном зазоре и в случае необходимости произвести намагничивание и магнитное старение. Намагничивание магнитной системы приборов выполняют на специальных установках. Магнит или магнитную систему с учетом полярности помещают в зазоре между полюсными наконечниками и пропускает по катушке электромагнита постоянный ток. Зазор между полюсами электромагнита можно изменять путем перемещения полюса с помощью рукоятки. Намагничивание происходит в доли секунды. Чтобы после намагничивания не прерывать магнитной цепи, целесообразно производить намагничивание не отдельного магнита, а измерительного механизма в сборе. При намагничивании измерительного механизма необходимо, чтобы обмотка рамки была разомкнута, а подвижную систему нужно предохранять от ударов закладыванием деревянных клиньев в зазор между магнитом и магнитопроводом. Магнитные системы намагничивают до полного насыщения, что определяют по значению магнитной индукции в воздушном зазоре. Рис. 74. Установка для намагничивания и размагничивания постоянных магнитов Для стабилизации магнитных свойств магнитов осуществляют структурное и магнитное старение. При ремонте приборов выполняют лишь магнитное старение, которое заключается в уменьшении магнитного потока на 10 — 20 % путем воздействия на магнитную систему переменного магнитного поля. Чем больше величина размагничивания, тем выше стабилизация магнитной системы. Размагничивание происходит при сближении электромагнита с измерительным механизмом прибора. Величины г, L, п — постоянны в процессе эксплуатации и ремонта. Магнитная индукция в зазоре и упругость моментных пружин изменяют свои первоначальные характеристики во времени в зависимости от условий эксплуатации. Таким образом, для определения диапазона измерения прибора можно использовать три величины: магнитную индукцию В, упругость моментных пружин и ток I, проходящий через прибор. Самый простой способ изменения диапазона измерения — это изменение тока, проходящего по рамке прибора. Для уменьшения или увеличения тока изменяют величину добавочного сопротивления Лд. Увеличение добавочного сопротивления не вызывает ухудшения технических характеристик прибора и поэтому допускается в любых пределах. Уменьшение добавочного сопротивления Rr вызывает уменьшение внутреннего сопротивления прибора, отчего возникает дополнительная температурная погрешность, что допускается только в определенном диапазоне, т. е. не ниже значения, установленного техническими требованиями. Изменение момента противодействия в сторону уменьшения также недопустимо, так как при этом ухудшается в прямо пропорциональной зависимости коэффициент добротности прибора. Для получения заданного диапазона измерения милливольтметра обычно восстанавливается магнитная индукция в воздушном зазоре измерительного механизма, путем его намагничивания. После восстановления индукции в воздушном зазоре определяют диапазон измерения путем изменения добавочного сопротивления Лд. Для этого добавочное сопротивление выпаивают и вместо него подключают магазин сопротивления с классом точности не ниже 0,05. Корректором устанавливают указатель прибора на начальную отметку шкалы. От источника регулируемого напряжения подают на милливольтметр ЭДС, соответствующую верхнему пределу измерения. Изменяя сопротивление магазином сопротивления, устанавливают стрелку милливольтметра на конечную отметку шкалы. По значению сопротивления, полученному на магазине сопротивления, изготовляют резистор (с учетом сопротивления соединительных проводов) и устанавливают его в прибор. Определение диапазона измерения логометров. Углы поворота подвижной системы логометров определяются отношением токов,проходящих по рамкам; они зависят от соотношения сопротивлений плеч измерительного моста логометра, следовательно, изменение диапазона измерения можно получить, изменяя сопротивление – плеч мостовой схемы. Для определения диапазона измерения логометра необходимо установить начальную отметку шкалы, что достигается изменением значения сопротивления резистора R1. После этого изменением сопротивления R4 устанавливают стрелку прибора на конечную отметку шкалы. Обычно в логометрах сопротивления плеч R2 и R3 равны между собой, а изменением сопротивления резистора R1 достигается равновесие плеч R1 и Rt + R6. Увеличение сопротивления резистора R1 приводит к снижению показаний логометра. Изменение сопротивления резистора R4 влияет на распределение токов, проходящих через рамки логометра. Увеличение сопротивления резистора R4 приводит к уменьшению показаний по шкале прибора, причем в начале и конце шкалы это изменение сказывается значительно больше, чем в середине. Определение диапазона измерения логометра производят следующим образом. Выпаивают резисторы R1 и R4 и взамен их подключают магазины сопротивления Ml и М2 класса точности не менее 0,05; вместо датчика подключают третий магазин сопротивления МЗ класса точности не ниже 0,05. Набирают на магазинах сопротивления Ml и М2 значения сопротивлений, соответствующие значениям резисторов R1 и R4, а на магазине МЗ — значение сопротивления, соответствующее среднему значению диапазона измерения. При этом следует учитывать сопротивление внешних линий: 0,5 Rn на магазине Ml и 0,5 Rn на магазине МЗ. Включают питание логометра и изменением сопротивления на магазине Ml добиваются, чтобы стрелка логометра установилась на середину шкалы логометра. Поочередно устанавливают на магазине МЗ значение сопротивления, соответствующее начальному и конечному значениям диапазона измерения логометра, и изменением значения сопротивлений магазинов Ml и М2 добиваются установки логометра на начальной и конечной отметках шкалы. По значениям сопротивлений, полученных на магазинах сопротивлений M1 и М2, изготовляют резисторы R1 и R4 и устанавливают их в прибор. Перед определением диапазона измерения необходимо измерить индукцию в воздушном зазоре в средней части магнитной системы. Если магнитная индукция окажется заниженной, магнитную систему измерительного механизма необходимо намагнитить.

Рис. 15. Принципиальная схема логометров Л-64 и Ш69000

Рис. 16. Схема юстировки логометра После ремонта пирометрических милливольтметров и логометров зачастую возникают необходимость в их градуировках. Процесс градуировки приборов заключается в нанесении на шкалу прибора отметок, соответствующих определенным значениям ЭДС или сопротивления. Градуировку осуществляют по образцовым приборам, в качестве которых для милливольтметров применяют потенциометры постоянного тока, а для логометров—образцовые магазины сопротивлений. Приступая к градуировке прибора, в первую очередь устанавливают расположение крайних отметок шкалы. Если сохранилась первоначальная шкала, следует воспользоваться ее разметкой. Если прибор градуируют заново, то сначала определяют и настраивают диапазон шкалы. Градуировку милливольтметров выполняют следующим образом. Стрелку прибора устанавливают корректором на нулевое значение шкалы (у приборов с безнулевой шкалой начальная точка подлежит градуировке) и производят отметку нулевой точки. Проверяют работу корректора относительно намеченной точки с таким расчетом, чтобы корректор перемещал стрелку от нулевой отметки вправо и влево не менее чем на ± 3 % длины шкалы. Подключают милливольтметр к источнику регулируемого напряжения и прибор настраивают с помощью добавочного сопротивления, чтобы при установке стрелки на максимальной отметке напряжение соответствовало требуемому пределу измерения. Плавно уменьшая напряжение, устанавливают расчетные градуировочные значения по образцовому прибору и с помощью карандаша наносят отметки против конца стрелки. На нулевой отметке напряжение отключают и проверяют правильность возврата стрелки в нулевое положение. После этого плавно увеличивают напряжение, останавливаются на тех же расчетных точках и снова наносят соответствующие отметки. Если вариация показаний прибора мала, то эти отметки будут почти совпадать с первоначальными. Окончательные отметки при вычерчивании шкалы ставят между штрихами, нанесенными при прямом и обратном ходах стрелки. За счет этого снижается погрешность прибора от вариации. Для градуировки логометров вместо датчика подсоединяют образцовый магазин сопротивления. На магазине сопротивления набирают значение сопротивления, соответствующее начальной отметке шкалы, с учетом внешнего сопротивления линии. Включают питание логометра и отмечают начальную точку шкалы. Устанавливая сопротивление на магазине сопротивления, соответствующее градуировочным отметкам, градуируют остальные точки. Окончательные отметки при вычерчивании шкалы ставят между штрихами, нанесенными при прямом и обратном ходе стрелки. Длину наименьшего деления шкалы необходимо выбирать в соответствии с техническими требованиями на шкалы. Реклама:Читать далее:Ремонт общих узлов электронных потенциометров и уравновешенных мостовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|