|

|

Категория:

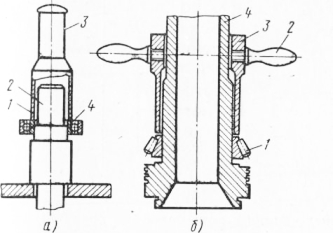

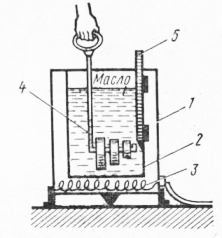

Ремонт промышленного оборудования Сборка подшипников скольжения. Сборка неразъемного подшипника сводится к запрессовке втулки (вкладыша) в корпус. Во избежание возможного проворачивания вкладыш дополнительно стопорят одним или несколькими винтами, которые располагают с торца или в радиальном направлении. Вкладыши для подшипников делаются из антифрикционных материалов. Тело вкладыша делается стальным или чугунным, а внутренняя поверхность вкладыша покрывается антифрикционным материалом. Иногда применяются полностью литые бронзовые вкладыши. Биметаллические вкладыши часто применяются g целью сокращения расходов дорогостоящих цветных металлов и сплавов. Однако выполнение таких вкладышей при ремонте в ряде случаев сопряжено с большими трудовыми затратами. Поэтому биметаллические вкладыши выгодно изготовлять, когда стоимость необходимого количества антифрикционного материала превышает затраты на изготовление. Антифрикционный материал должен иметь малый коэффициент трения, обладать высокой износостойкостью, соответствующей прочностью и коррозионной стойкостью, причем эти свойства должны сохраняться независимо от изменения условий работы (скорости скольжения, нагрузки, температуры и др.). Хорошими антифрикционными свойствами обладают: баббиты, бронза, металлокерамика, текстолит, резина, графит и др. Монтаж сборочных единиц с подшипниками качения. Работоспособность сборочной единицы, в которую входят подшипники качения, в значительной степени зависит от того, насколько правильно установлены подшипники и каким являйся общее качество собираемой сборочной единицы. Посадочные места на валу и в корпусе подшипника должны иметь Установленную техническими требованиями форму и надлежащую шероховатость поверхности: на них не допускаются заусенцы, забоины, царапины, задиры. Очень важно при сборке обеспечить посадку подшипников с нормальной плотностью. При слишком плотной посадке происходит расширение внутреннего кольца подшипника и сжатие его наружного кольца, в результате чего шарики защемляются и подшипник быстро выходит из строя. Чрезмерный зазор в посадочных местах также ухудшает работу подшипника: его кольца начинают проскальзывать, вызывая износ посадочных поверхностей. Если кольца проворачиваются, возрастает вибрация. Детали сборочной единицы, собираемые с подшипниками качения, должны быть чистыми. Абразивная пыль, царапины, коррозионные пятна и другие виды даже незначительных повреждений на шлифованных и полированных поверхностях дорожек качения колец, шариков и роликов приводят к быстрому разрушению подшипников Чтобы не допустить этого, подшипники перед установкой на место промывают в 6%-ном растворе легкого минерального масла, в бензине или в одном минеральном масле, нагретом до температуры не свыше 100° С. Подшипники с царапинами и коррозийными пятнами выбраковывают. Категорически запрещается промывать подшипники в загрязненной жидкости, так как попавшие между шариками и кольцами мельчайшие твердые частицы очень трудно удалить. Промытые подшипники смазывают погружением в технический вазелин, нагретый до температуры 55—60 °С, или в пушечную смазку, нагретую до температуры 60—70 °С. Новые подшипники распаковывают перед самой сборкой и укладывают на чистую бумагу или тряпку обязательно чистыми руками. Антикоррозионную смазку, с которой подшипники поступают с завода-изготовителя, удалять не следует; новые подшипники устанавливают без промывки, если упаковка подшипника не повреждена и предохранительная смазка на нем не затвердела. При сборке подшипников качения нельзя ударять молотком непосредственно по кольцам или сепаратору; это может привести к перекосу колец, поломке или повреждению сепаратора. Нельзя также применять свинцовые и баббитовые молотки, так как от них могут отскакивать кусочки металла и попадать между телами качения подшипника. Для насадки подшипника на вал применяют оправку в виде отрезка стальной трубы, как показано на рис. 1, а Внутренний диаметр трубы должен быть немного больше диаметра вала, а толщина стенки трубы — немного меньше толщины внутреннего кольца подшипника. Торцы трубы тщательно обрабатывают, они должны быть строго перпендикулярны к оси трубы. Удары молотком по трубе наносят через стержень. Для насадки подшипников, помещаемых на значительном расстоянии от конца вала, также применяют оправку из трубы, но снабженную рукоятками. Напрессовку выуолняют, ударяя оправке й по торцу подшипника, насаживаемого на вал. Для этого берутся за рукоятки оправки. Установку подшипников на валу с прессовой посадкой производят ручными или гидравлическими прессами с помощью специальных оправок, которые предотвращают повреждение подшипника и вала и обеспечивают равномерную посадку подшипника и значительно ускоряют процесс сборки. Большие подшипники, устанавливаемые на валу со значительным натягом, во многих случаях насаживают после нагрева в ванне, наполненной маслом. Как показано на рис. 2, ванна состоит из двух резервуаров, между которыми находится электронагревательный элемент. Во внутреннем резервуаре с маслом подвешивают на крючьях нагреваемые подшипники. Температура масла должна быть в пределах 60—90 °С; ее контролируют термометром. Продолжительность нагрева подшипников 5—10 мин.

Рис. 1. Запрессовка подшипников качения:

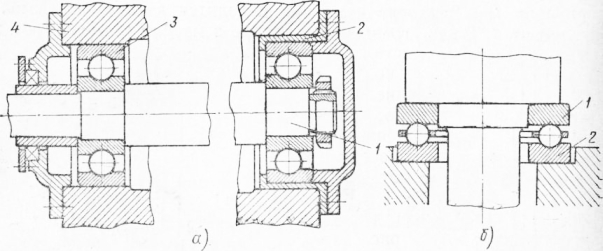

Рис. 2. Ванна для на грева подшипников Нагретый подшипник быстро насаживают на вал и с помощью пресса доводят до места. Чтобы не обжечь руки, выполняют эту операцию в брезентовых рукавицах. При монтаже подшипников качения следует учитывать, что усилие запрессовки должно передаваться непосредственно и исключительно на торец сопрягаемого кольца; внутреннего — при напрессовке на вал и наружного — при постановке в корпус подшипника. При установке вала в двух радиальных шарикоподшипниках один из них закрепляют неподвижно на валу и в корпусе, а второй шарикоподшипник закрепляют только на валу, потому что вал во время работы нагревается и его длина несколько возрастает. С удлинением вала стремится к перемещению подшипник в корпусе. Незакрепленный подшипник совершает это перемещение без всякого ущерба для своей работы. Если же закрепить оба подшипника неподвижно, вал, нагревшись, начнет туго поворачиваться и произойдет защемление шариков или роликов. Оба подшипника быстро выйдут из строя. В упорных шарикоподшипниках кольца и имеют Разные диаметры, как наружные, так и внутренние. При сборке следует всегда устанавливать кольцо с меньшим внутренним диаметром (кольцо I) на валу, а кольцо с большим внутренним диаметром (кольцо 2) — в корпусе. Только так смонтированный подшипник будет работать нормально. Качество монтажа сборочных единиц с подшипниками качения обычно проверяют проворачиванием валов в подшипниках. Вращение должно быть плавным и легким, без заметного люфта.

Рис. 3. Монтаж сборочных единиц с подшипниками качения: Особые требования предъявляются к качеству сборки опор качения, шпиндельных сборочных единиц станков. В этих опорах имеет место сборка с дуплексацией (сдваиванием) радиально-упорных подшипников, осуществлением и регулировкой предварительного натяга опор качения. Реклама:Читать далее:Сборка зубчатых и червячных передачСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|