|

|

Категория:

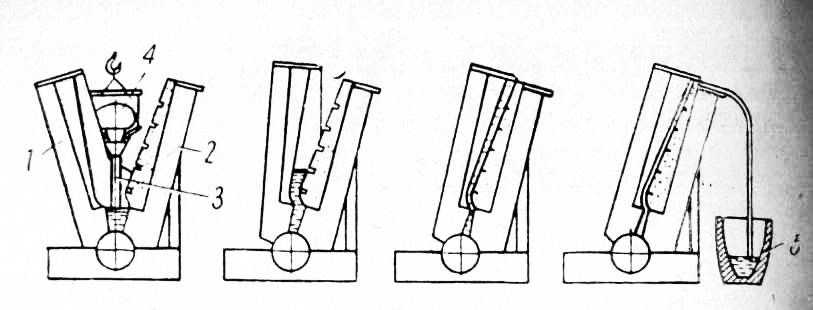

Развитие литейного производства Долгое время проблема получения крупногабаритных тонкостенных, а также полых деталей и изделий оставалась неосуществимой. Дело в том, что для их получения необходим расплав, обладающий большой жидкотекучестью. Однако при заливке в тонкостенную полость формы такой расплав начинает быстро застывать и, следовательно, не сможет всю ее заполнить. Применение в этих случаях специальных рассредоточенных литниковых систем, хотя и способствует заполнению формы расплавом, не обеспечивает плотность металла в отливках. В настоящее время указанная проблема решена и осуществляется с помощью оригинальных методов получения крупногабаритных тонкостенных отливок. К их числу в первую очередь следует отнести литье выжиманием. Его автор — кандидат технических наук Е. С. Стебаков. Литье выжиманием осуществляется на специальной машине в металлических подогреваемых формах, состоящих из двух параллельных или расположенных под углом и соединяемых шарниром матриц. В начале процесса, когда матрицы разомкнуты, в нижнюю часть формы из ковша и через съемный металлопровод заливается порция расплава. При сближении матриц происходит быстрое повышение уровня расплава, формирование отливки и сливание в тигель технологического остатка расплава. При литье сложных фасонных отливок одна из полуформ может футероваться формовочной смесью или снабжаться песчаным стержнем.

Рис. 1. Схема процесса получения отливки выжиманием на машине с угловым расположением матриц. Характерными особенностями литья выжиманием являются: Благодаря таким условиям можно отливать крупногабаритные тонкостенные панельные отливки из алюминиевых и магниевых сплавов с толщиной стенок 1,5—4 мм при их длине 5—6 м и ширине до 2 м, отличающиеся высокими прочностными характеристиками. Недаром журнал американских литейщиков «Модерн Кастингс» под рубрикой «Новости из Советского Союза» при описании этого метода дал громкий интригующий заголовок «Как отливать невозможное?». Литьем выжиманием получают крышки, створки, капоты и другие панельные детали автомобиля. .Методом параллельного сближения можно получать двух-стенные полые отливки. Огромное преимущество метода — в высоком качестве отливок, обладающих мелкозернистой структурой без усадочной пористости и газовых раковин. Внедрение в промышленность метода литья выжиманием, взамен прессования крупногабаритных тонкостенных деталей из листового и профильного проката на мощных прессах, позволяет резко снизить трудоемкость и себестоимость их производства. Другой оригинальный способ получения тонкостенных крупногабаритных отливок и изделий, осуществляемый направленной кристаллизацией расплава в форме, предложил советский специалист В. Д. Храмов. Характерная особенность процесса: рост кристаллов в формующейся отливке происходит в том же направлении, что и действие прилагаемых к изделию усилий и нагрузок. Таким образом, способ позволяет производить отливки, свойства которых заранее заданы с учетом условий их эксплуатации. Методом направленной кристаллизации получают магниты, полупроводники, кристаллы для лазеров и т. д. Лопатки газотурбинных двигателей, получаемые этим методом, обладают высокой термостойкостью, повышенной прочностью в направлении главной оси. В отличие от литья выжиманием метод В. Д. Храмова может применяться для изготовления разнообразных по конфигурации отливок из сплавов цветных и черных металлов. Его следует рекомендовать для литья стальных отливок, склонных к образованию больших усадочных раковин. Рост кристаллов отливки в заданном направлении (по ее высоте) производится в специальной установке. В ней выдерживаются строго определенные температурные условия. Залитый в верхнюю часть формы расплав имеет более высокую температуру, чем при заливке (за счет нагрева формы специальным индуктором), а в нижней части формы начинается процесс кристаллизации отливки (из-за контакта с водоохлаждаемым поддоном). В процессе формирования отливки фронт кристаллизации медленно перемещается вверх, так как форма, постепенно опускаясь, выходит из индуктора. Скорость перемещения фронта кристаллизации очень мала (несколько сантиметров в час) и регулируется с высокой точностью. Чтобы исключить окисление металла отливки, установка снабжена системой вакуумирования. Установки для литья крупногабаритных тонкостенных изделий методом направленной кристаллизации обеспечивают прочность отливок, на 30% превышающую требования, предъявляемые для обычных методов литья. При этом вдвое-втрое снижается трудоемкость механической обработки, а коэффициент использования металла увеличивается вчетверо. Кроме того резко повышается герметичность изделий. Учитывая огромные возможности метода В. Д. Храмова, намечено построить в системе Рязанского центролита специальный цех. Он будет производить легкие, цельнолитые, прочные, герметичные, не нуждающиеся в дополнительной механической обработке литые конструкции сложной конфигурации методом направленной кристаллизации. Реклама:Читать далее:Непрерывное и полунепрерывное литьеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|