|

|

Категория:

Развитие литейного производства Далее: Секрет тонкой стенки При центробежном литье расплав через воронку заливается во вращающуюся (со скоростью 150-1200 об/мин) металлическую форму-изложницу, сделанную из серого высокопрочного чугуна или стали. Распределяясь под действием центробежной силы по внутренней поверхности изложницы и кристаллизуясь, расплав образует отливку, которая после снятия фланца извлекается из формы. Центробежное литье осуществляется на машинах с горизонтальной, наклонной и вертикальной осями вращения. На первых двух типах получают цилиндрические заготовки и изделия, диаметр которых меньше их длины (водопроводные и канализационные трубы, втулки и т. п.), а на третьих —- цилиндрические заготовки, диаметр которых больше их высоты (венцы шестерен, дисковые и кольцевые заготовки и т. п.). Подобные отливки массой от нескольких килограммов до 2 т и с толщиной стенок 3—200 мм могут отливаться из чугуна, стали, бронзы и других сплавов. Центробежным способом можно получить двухслойные заготовки поочередной заливкой в форму различных расплавов (сталь – чугун, чугун + бронза и др.). Кристаллизация расплава в металлической форме под действием центробежной силы обеспечивает получение плотных отливок с мелкозернистой структурой и высокими механическими свойствами. Другими преимуществами этого оригинального метода литья являются возможность получения пустотелых отливок без применения стержней и большой выход годных отливок, достигающий 95%.

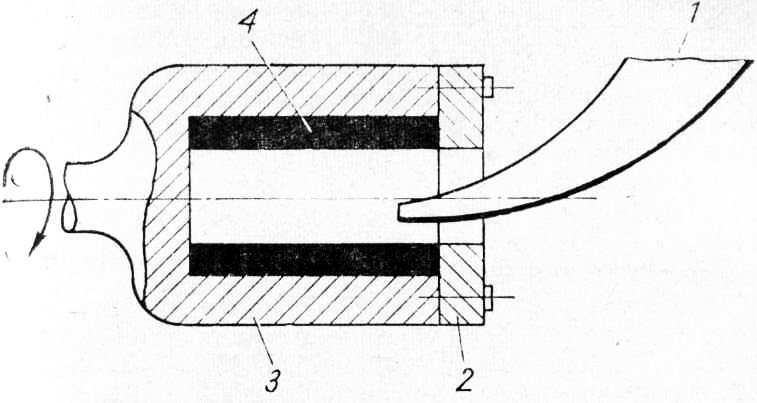

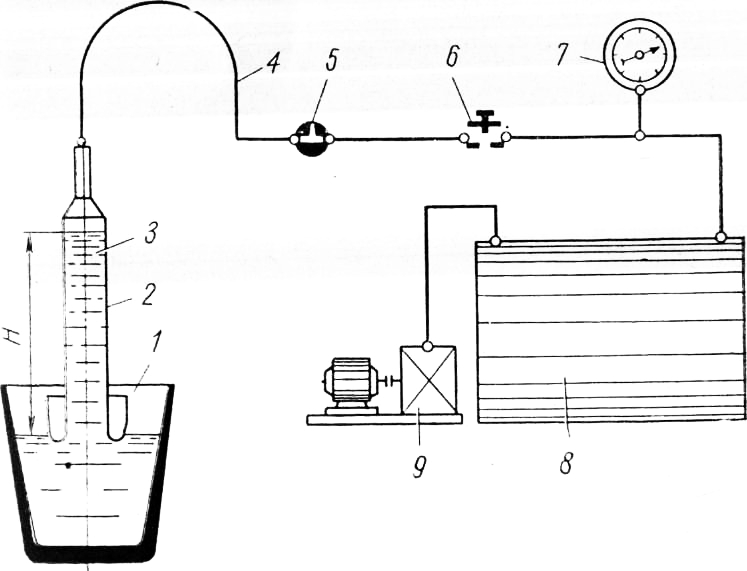

Рис. 1. Схема процесса центробежного литья на машине с горизонтальной осью вращения. В нашей стране выпускаются полуавтоматические машины с горизонтальной осью вращения для центробежной отливки труб и других подобных отливок. Снабженные металлическими формами и подвижным желобом, они позволяют получать заготовки длиной до 6 м. В 1971 г. в павильоне «Механизация и автоматизация литейного производства» на ВДНХ демонстрировалась уникальная деталь «цилиндр-рубашка отсасывающего вала». Подобные отливки диаметром 700-И500 и длиной до 8500 мм, массой до 45 т и с толщиной стенок 25-130 мм отливают на горизонтальной центробежной машине ЦЛМ-1 на Ижевском заводе бумагоделательных машин. В труболитейной промышленности успешно эксплуатируются линии центробежного литья чугунных водонапорных труб диаметром 80, 125, 100-М50, 200-300 мм, укомплектованные автоматическими установками для изготовления стержней раструба. Для получения гильз, втулок, маслот и подобных им заготовок из сплавов черных и цветных металлов в нашей стране широко используются полуавтоматические центробежные машины с горизонтальной осью вращения моделей 552 и 553 конструкции ВНИИлитмаша. В отдельных отраслях промышленности применяются центробежные машины с вертикальной осью вращения модели 563 конструкции ВНИИлитмаша, а также многочисленные конструкции специального назначения: для отливки чугунных канализационных труб в формы, футерованные песчано-глинистой смесью, заливки баббитом вкладышей подшипников, отливки пустотелых шаров и др. Последние годы характеризуются дальнейшим прогрессом в области центробежного литья. Созданы и освоены оригинальные многопозиционные автоматические установки для литья труб и цилиндрических заготовок. Они работают по принципу непрерывной разливки слитков. Внедрены в производство вакуумно-центробежные установки для центробежного литья в среде инертного газа аргона или технического азота, которые служат для получения отливок из пленочувст-вительных и жаропрочных (легированных хромом, алюминием, титаном и другими редкими металлами) сплавов, а также для литья титана. Директивы XXIV съезда КПСС по девятому пятилетнему плану развития народного хозяйства СССР предусматривают к 1975 г. в 2,5 раза повысить выпуск центробежных машин по сравнению с 1970 г. Оригинальный процесс центробежного литья в неподвижной форме создали инженеры-литейщики Ленинградского завода имени Лепса Н. М. Тучкевич и В. С. Рутес. Из обычного трехфазного электромотора они вытащили якорь, а на его место поставили тигель-форму. Залив в тигель алюминиевый расплав и включив электрический ток, изобретатели получили втулку. В основе центробежного литья в неподвижные формы лежит способность бегущего по обмоткам статора электрического тока создавать вращающееся магнитное поле, которое приводит во вращение залитый в тигель-форму расплав. Это обеспечивает более высокие механические свойства отливок, чем при заливке расплава во вращающиеся формы-изложницы. Эффект объясняется следующим. Во время интенсивного вращения расплава в тигле-форме газовые пузырьки и частицы неметаллических примесей объединяются вместе и быстро всплывают к центру заготовки. Кроме того, интенсивное перемешивание расплава в форме дробит образующиеся кристаллы. В результате структура металла отливки становится мелкозернистой, а следовательно, плотной. После Великой Отечественной войны литейщики «оседлали» вакуум: кандидат технических наук Б. М. Ксенофонтов предложил новый метод литья — вакуумное всасывание расплава в неподвижную литейную форму. Метод вакуумного всасывания в настоящее время применяется главным образом для производства цилиндрических болванок и прутков, а также трубчатых заготовок. Их диаметр колеблется в пределах 40-100 мм, а длина — 1200-1400 (для стали и медных сплавов) и 1200-4000 мм (для алюминиевых сплавов). На установках вакуумного всасывания с последующей кристаллизацией расплава под всесторонним давлением и применением песчаных стержней можно получать весьма сложные тонкостенные отливки из стали, медных и алюминиевых сплавов. Они отличаются большой плотностью и более высокими, чем при литье в металлические кокили и центробежном процессе, механическими свойствами. При получении отливки расплав из тигля засасывается в металлическую водоохлаждаемую форму, разрежение в которой создается вакуум-насосом через выравнивающий величину разрежения вакуум-баллон. Форма присоединяется к нему резиновым шлангом и трубопроводом, на котором размещены трехходовой распределительный кран, регулятор степени разрежения и вакуумметр. Трехходовой кран соединяет форму с вакуум-баллоном для ее заполнения расплавом или с атмосферой перед извлечением отливки. Специфическими преимуществами этого литейного процесса являются: спокойное заполнение полости формы расплавом, удаление из расплава растворенных в нем газов и экономия металла, так как при вакуумном всасывании не нужна литниковая система.

Рис. 2. Схема литья вакуумным всасыванием. Общее время, затрачиваемое на получение отливки, обычно составляет 45—50 сек. На ВДНХ СССР демонстрировалась оригинальная отечественная промышленная установка для получения методом вакуумного всасывания слитков из латуни и бронзы диаметром 81—82 и длиной 1000 мм, массой 42 кг. Цикл получения двух слитков в зависимости от используемых сплавов составляет 130—160 сек. Литье вакуумным всасыванием длительное время применяется на Московском тормозном заводе, где из медных сплавов отливают втулки с высокими механическими свойствами. В ГДР разработан оригинальный метод вакуумного отсоса газов из песчаных стержней в процессе заливки формы расплавом. При отливке в кокиль гладкой цилиндровой головки массой 4 кг вакуумный отсос газов из стержня, образующего полость водяной рубашки, позволил снизить брак отливок с 60 до 30%. Величина вакуума составляла 80-М20 мм рт. ст. Для создания вакуума завод использует передвижную установку, смонтированную на трехколесной тележке. Описанный метод особенно эффективен при литье цветных сплавов, склонных к газонасыщенности. Реклама:Читать далее:Секрет тонкой стенкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|