|

|

Категория:

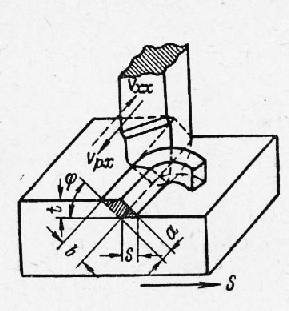

Фрезерные работы Строгание. Строганием называют операцию механической обработки, выполняемую резцами при возвратно-поступательном главном движении и прерывистом движении подачи, осуществляемом в конце обратного (холостого) хода. Функции главного движения и движения подачи распределяются между заготовкой и резцом в зависимости от типа станка (продольно-строгальный, поперечно-строгальный, долбежный, специальный). На рис. 1 приведены элементы резания при строгании: t — глубина резания, s — подача, а — толщина стружки, b — ширина стружки. Стрелками указано направление рабочего хо-Да &рх) и холостого хода (vxx). На рис. 2 приведена схема долбления резцом с пластинкой из твердого сплава; указаны передний у и задний а углы резца. Направление главного движения при долблении — вертикальное. Наименования и характеристики элементов и углов у строгальных и долбежных резцов те же, что у токарных. Строгальные резцы изготовляют прямыми или (чаще) изогнутыми. Следует предпочесть изогнутые резцы, особенно при больших усилиях резания. Под влиянием давления резания резец в той или иной степени изгибается, причем его вершина поворачивается около точки средней линии, лежащей на высоте его крепления (рис. 3). Вершина прямого резца при изгибе вдавливается в обработанную поверхность (рис. 3,а), что влечет заклинивание, дрожание и выкрашивание резца. Вершина же изогнутого резца под влиянием давления резания будет отходить от обработанной поверхности (рис. 3, б), и заклинивания не произойдет.

Рис. 1. Элементы резания при строгании

Рис. 2. Схема долбления

Обдирочные резцы применяют для предварительной обработки заготовок; они бывают правые и левые. На рис. 4, а показан левый обдирочный резец. Чистовые резцы для строгальных работ имеют различную геометрию. На рис. 4, б приведен чистовой широкий резец. Существуют также чистовые резцы с большим радиусом при вершине, подобные токарным. Подрезные резцы (рис. 4, в) предназначены для обработки боковых поверхностей заготовок; они работают при вертикальной подаче. Прорезные резцы (рис. 4, г) используют главным образом для строгания пазов.

Рис. 3. Изгиб прямых и изогнутых резцов при строгании

Рис. 4. Строгальные резцы

Строгание широко применяется при изготовлении рам, плит для обработки направляющих станин станков, направляющих штанг, кромок листов и пр. Высокопроизводительное строгание достигается применением твердосплавных резцов при повышенных режимах резкния. Строгальщики-скоростники на продольно-строгальных станках работают со скоростями резания 70 м/мин и выше, используя одновременно все четыре суппорта станка. Однако скорость рабочего хода на современных строгальных станках на превышает 80 м/мин, а двигатели станков имеют большую мощность. Чтобы ее использовать полнее, применяют строгание с большими подачами (до 20 мм на двойной ход и выше) при работе резцами типа резца В. А. Колесова и широкими резцами — при чистовом строгании. С этой целью применяют также строгание с многорезцовой державкой, в которой можно закреплять одновременно до четырех резцов. Протягивание. Протягиванием называют операцию механической обработки на протяжных станках с помощью многолезвийных режущих инструментов — протяжек. Область применения протягивания —обработка мелких и средних Деталей в крупносерийном и массовом производстве. В единичном и мелкосерийном производстве применение протягивания нецелесообразно ввиду высокой стоимости протяжек. Протягивание разделяют на внутреннее и наружное. Внутреннее протягивание применяют для отверстий размером от 3 до 300 мм. Отверстия под протягивание предварительно высверливают или раста-чизают. Форма отверстий, полученных путем протягивания, может быть самой разнообразной: цилиндрической, трехгранной, квадратной, многогранной, овальной, фасонной, с канавками различных профилей и пр.

Рис. 5. Протягивание втулки

Высокая производительность протягивания в сочетании с большой стойкостью протяжек, хорошей чистотой обработанной поверхности (5—9-й классы) и высокой точностью (2—3-й классы) выдвигают этот метод в число передовых методов обработки деталей. В условиях массового и крупносерийного производства при изготовлении деталей средних размеров протягивание во многих случаях вытесняет фрезерование.

Рис. 6. Протяжка для обработки отверстий

На рис. 5 показано протягивание отверстия во втулке (внутреннее протягивание), закрепленной в патроне. Протяжка укрепляется в ползуне и перемещается им в направлении стрелки. Наружные поверхности, как правило, протягивают без предварительной обработки резанием, т. е. в черном виде (отливки, поковки). При наружном протягивании можно получить прямые и спиральные зубья на зубчатых колесах и секторах, прямые и винтовые канавки, плоские и кривые наружные поверхности, рифление и др.

Рис. 7. Наружное протягивание

На рис. 7 приведена схема наружного протягивания. Заготовка зубчатого сектора закрепляется на станке в приспособлении и протягивается при движении протяжки в направлении стрелки, после чего готовый зубчатый сектор снимают со станка. Скорость резания при протягивании различных материалов колеблется от 2 до 14 м/мин, подача или подъем на зуб протяжки — от 0,05 до 0,15 мм/зуб. Количество деталей, обрабатываемых одной протяжкой до выхода ее из строя, составляет от 3000 до 10 000. Реклама:Читать далее:Шлифование и шлифовальные станкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|