|

|

Категория:

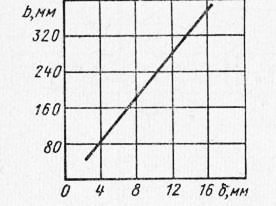

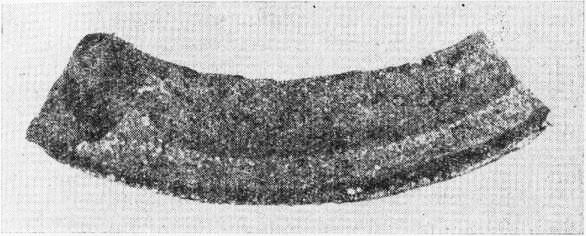

Покрытия литейных форм Далее: Жидкие покрытия изложниц Сухие сыпучие покрытия наносят на внутреннюю поверхность горизонтально расположенной вращающейся формы, где они удерживаются центробежной силой. Для предотвращения пригара материал покрытия должен быть достаточно огнеупорным, химически инертным и обладать определенным зерновым составом. С уменьшением размеров частиц теплоизолирующего материала (присыпки) при центробежном литье снижается склонность покрытия к образованию химического пригара. Вместе с тем шероховатость поверхности отливок, полученных с применением мелкозернистого сыпучего покрытия, всегда больше, что объясняется сдвигом мелких зерен покрытия при течении металла. Мелкие зерна огнеупорного материала развивают незначительные центробежные силы и поэтому слабо удерживаются на поверхности изложницы. Вследствие этого передний край потока жидкого металла, заполняющего изложницу, сдвигает присыпку в гребни и бугры. В тех же условиях более крупные зерна песка лучше удерживаются на поверхности изложницы и не смываются металлом. Однако на поверхности отливки при использовании крупнозернистого песка образуется сильный пригар из-за просечки — проникновения жидкого металла в поры насыпного слоя. При литье крупных стальных заготовок для создания устойчивого против размывания и вместе с тем малопористого теплоизоляционного слоя рекомендуют [6] наносить двухслойное покрытие, состоящее из нижнего слоя крупного песка (размер зерен 0,315—0,2 мм) и верхнего слоя более мелкозернистого материала (например, порошка обезжелезненного циркона). Последний закрывает поры нижележащего слоя и тем самым уменьшает проникновение расплава в покрытие. Толщина слоя покрытия должна увеличиваться пропорционально толщине стенки отливки (рис. 19), однако при толщине стенки отливки более 300 мм дальнейшее увеличение толщины слоя песка нецелесообразно, так как теплопередача покрытия изменяется незначительно. Глина в составе присыпки ухудшает поверхность отливки: увеличивает глубину проникновения металла в покрытие и вызывает пригар. Следовательно, применявшаяся ранее в качестве присыпки изложниц при литье коротких заготовок пыль из очистных (галтовочных) барабанов должна быть признана непригодной. Она содержит около 12— 15% глинистой фракции, а также легкоплавкие окислы. Вместо этой пыли в качестве покрытия лучше применять прокаленный кварцевый песок фракции 02. Рекомендуется следующая толщина песчаного покрытия: Толщина стенки отливки, мм … До 10 10—15 15—20 Свыше 20 Толщина присыпки, мм …… 1,5 2,5 .4,0 5,0 Равномерность толщины слоя присыпки зависит от способа ее нанесения. Применяя обычные ручные совки, трудно получить покрытие равномерной толщины. Для литья коротких заготовок можно рекомендовать совки с ограничивающим кольцом, которые вводят в изложницу по направляющей втулке, расположенной по оси вращения на откидном кронштейне центробежной машины. Такая конструкция совка гарантирует равномерное распределение покрытия по всей длине изложницы и безопасность работы. Емкость совков необходимо периодически контролировать, так как часто можно встретить литье мелких чугунных заготовок с заниженным количеством присыпки. Недостаточная толщина сыпучего теплоизоляционного слоя и частичное его смывание при литье чугунных заготовок для гильз и маслот вызывают образование структур переохлаждения, обнаруживаемых в виде ярко выраженной полосчатости, наблюдаемой невооруженным глазом (рис. 20). На металлографических шлифах полосчатость выявляется вследствие большей интенсивности травления перлита (светлые полосы).

Рис. 1. Зависимость толщины покрытия б изложницы от толщины стенки b отливки

Рис. 2. Полосчатость чугунной центробежной заготовки для автомобильных гильз

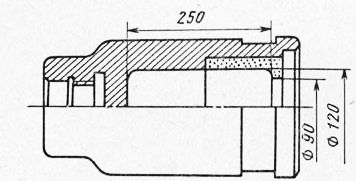

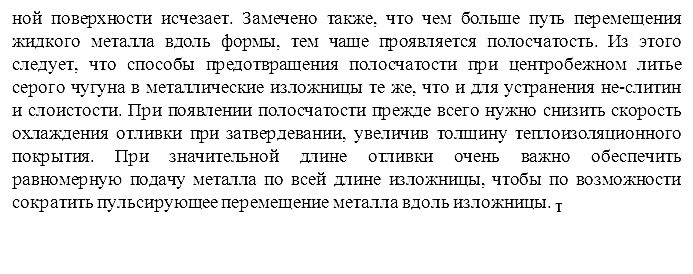

Повышенное количество феррита и пониженное количество фосфидной эвтектики в темных полосах определяют их низкую износостойкость, поэтому износостойкость гильз и поршневых колец, рабочая поверхность которых состоит из материала темных полос, значительно ниже, чем из материала светлых полос. Для изучения условий возникновения полосчатости и сравнения свойств центробежных отливок, полученных при различных скоростях охлаждения, автором была изготовлена специальная изложница, в которой одна половина маслоты заливалась на металлическую стенку изложницы, покрытую миллиметровым слоем сухого песка, а вторая — в песчано-масляный вставной стержень. Полосчатость была обнаружена в той части отливки, которая заливалась в металлическую изложницу; во второй части отливки, полученной в облицованной форме, полосчатость отсутствовала.

Рис. 3. Специальная изложница для исследования полосчатости

В отливке, полученной в такой же форме, но снятой с машины и установленной вертикально и неподвижно, с подводом металла сифоном через центровой стержень, полосчатости не обнаружено во всем сечении. Следовательно, полосчатость свойственна только центробежным отливкам, формирующимся при высоких скоростях охлаждения в металлической форме. С уменьшением скорости охлаждения металла полосчатость проявляется менее интенсивно и, начиная примерно с половины толщины отливки, в направлении свободной поверхности исчезает. Замечено также, что чем больше путь перемещения жидкого металла вдоль формы, тем чаще проявляется полосчатость. Из этого следует, что способы предотвращения полосчатости при центробежном литье серого чугуна в металлические изложницы те же, что и для устранения не-слитин и слоистости. При появлении полосчатости прежде всего нужно снизить скорость охлаждения отливки при затвердевании, увеличив толщину теплоизоляционного покрытия. При значительной длине отливки очень важно обеспечить равномерную подачу металла по всей длине изложницы, чтобы по возможности сократить пульсирующее перемещение металла вдоль изложницы.

Рис. 4. Структура чугуна в изломе отливки для автомобильной гильзы цилиндра, полученной в специальной изложнице

Сыпучие теплоизоляционные покрытия из любых огнеупорных материалов, какими бы они способами не наносились, все же частично смываются, пригорают и придают отливкам грубую, шероховатую поверхность. Для устранения этого недостатка сыпучие покрытия упрочняют различными связующими и получают отвер-ждаемые (спекаемые) покрытия. Известны следующие способы нанесения таких покрытий: Сведения о поверхностном упрочнении сыпучего покрытия очень ограничены. На машиностроительном заводе в г. Дубнице (ЧССР) при литье коротких стальных заготовок применяли покрытие из корундового порошка, упрочненного суспензией, состоящей из корунда, 6—7% жидкого стекла и воды. Вначале на изложницу наносили сухой корунд, а потом заливали упрочняющую суспензию. В США запатентовано устройство для нанесения огнеупорного покрытия на изложницы центробежных машин, сохраняющих теплоту от предыдущих заливок. Согласно патенту, сначала в изложницу вводят сухой огнеупорный материал, а поверх него плавкое связующее, затвердевающее под действием теплоты и предохраняющее покрытие от разрушения до конца заливки. Для приготовления спекающихся покрытий применяют песчано-смоляные смеси. Они состоят из песка и термореактивной смолы, которая при нагревании быстро размягчается, а затем необратимо затвердевает. К таким термореактивным смолам относятся связующие ПК-104 и ПС-1, широко применяемые при литье в оболочковые формы. На отечественных заводах спекающиеся облицовки широко применяют при литье коротких машиностроительных заготовок и труб. Опыт центробежного литья с изоляцией из песчано-смоляной смеси показывает, что очень важное значение имеет температурный режим изложницы, так как покрытие сохраняет необходимую прочность в интервале 180—220° С. При пониженной температуре неспекшаяся облицовка осыпается, что приводит к засорам отливок и отбелу; при чрезмерно высокой температуре связующее выгорает и покрытие разрушается. Для соблюдения термического режима изложниц и ускорения цикла производства целесообразно принудительное охлаждение форм и применение центробежных машин со сменными изложницами. По мере повышения требований к микроструктуре чугуна (отсутствие тех или иных структур переохлаждения во внешних слоях отливки) толщину теплоизоляционного слоя увеличивают. Так, если при литье втулок требования к структуре чугуна сводятся только к отсутствию отбела, то достаточно использовать горячую изложницу с покрытием из песчано-смоляной смеси толщиной всего лишь 1,5 мм. Для литья маслот, в которых феррит и междендритный графит допускаются только в пределах припуска на обработку, а в готовых поршневых кольцах допускается розеточный графит (что не является браковочным признаком по ГОСТ 7133—67), применяют песчано-смоляное покрытие уже толщиной 3—4 мм. При литье водопроводных труб песчано-смоляное покрытие не обеспечивает отсутствия структур переохлаждения, из-за чего механические свойства материала труб не соответствуют требованиям стандарта (сгиз = 40 кгс/см2). Отсутствие в поршневых кольцах структур переохлаждения в виде розеточного графита обеспечивает двойное покрытие (слой перлитового песка толщиной 3—4 мм и поверх него песчано-смоляная смесь сло.ем толщиной 2 мм) или однослойное песчано-смоляное покрытие толщиной не менее 6 мм. Устранению розеточного графита способствует также повышение температуры и скорости заливки. Реклама:Читать далее:Жидкие покрытия изложницСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|