|

|

Категория:

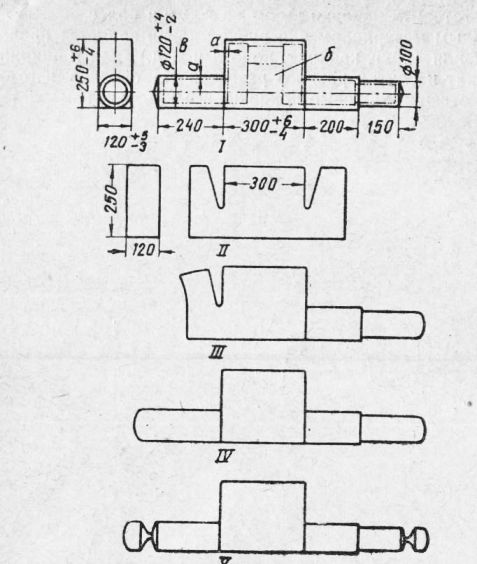

Гибка и правка металла Далее: Штамповка Ковка заготовок производится между нижним (неподвижным) и верхним (подвижным) бойками молота. При этом могут применяться различные опорные, подкладные и другие инструменты. Технологический процесс изготовления поковок складывается кз отдельных операций, к числу которых относятся вытяжка, осадка, гибка, пробивание или прошивание отверстий, рубка и т. д. Вытяжка представляет собой операцию, при которой длина поковки увеличивается за счет уменьшения ее поперечного сечения. Вытяжка выполняется ковкой на квадрат, после чего (если нужно) поковке придают цилиндрическую или какую-либо иную форму. Вытяжка производится .между бойками молота, причем заготовку кладут поперек бойков, передвигая и кантуя ее после каждого удара. Для ускорения вытяжки применяют специальные закругленные бойки и раскатки, увеличивающие удлинение при ковке.

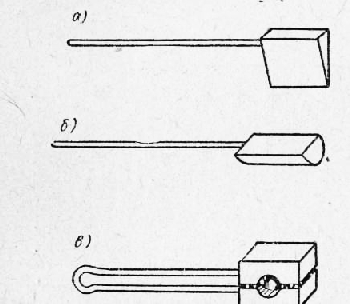

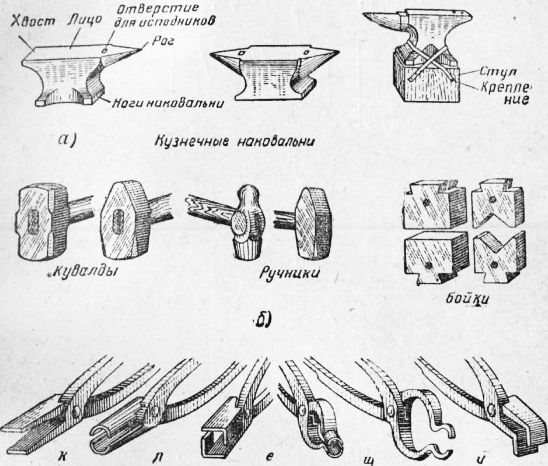

Рис. 1. Кузнечный инструмэнт:

а— топор, б — раскатка; в— обжимка

Рис. 2. Вытяжка под молотом

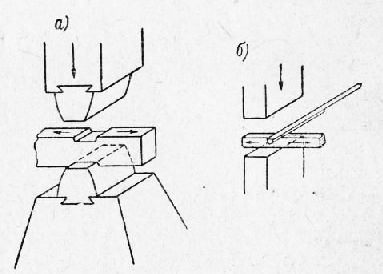

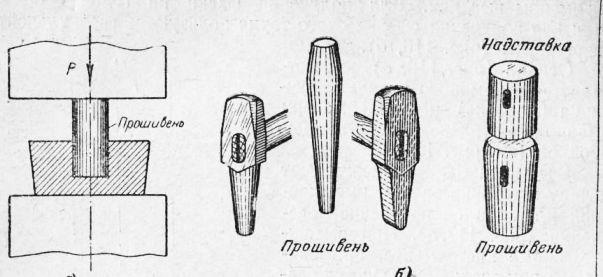

Осадка представляет собой операцию, обратную вытяжке. При осадке поперечное сечение поковки увеличивается за счет уменьшения ее высоты. Если требуется осадить не всю заготовку, а только часть ее, производят нагрев только этой части (местный нагрев). Такая местная осадка называется высадкой. Осадка и высадка под молотами осуществляются обычно на широких бейках, чтобы они перекрывали осаживаемое изделие. Для гибки производят местный нагрев заготовки. В месте изгиба толщина заготовки уменьшается, чтобы получить поковку равномерного сечения, перед гибкой делают высадку. Гибка производится кувалдами или ручниками, причем заготовка зажимается между бойками молота. Прошивание (пробивание) отверстий производится с помощью пробойника, называемого прошивнем. Прошиваемую заготовку кладут на нижний боек и ударами верхнего бойка вбивают прошивень приблизительно до половины толщины заготовки; при этом металл из-под прошиьВя течет в стороны, и заготовка изгибается кверху. Затем заготовку переворачивают и вбивают прошивень с другой стороны. В конце операции прошивнем срезается часть металла в виде диска. Расширение и выравнивание отверстий производят с помощью’бочкообразных оправок. Рубка под молотом производится топорами.

Рис. 3. Прошивание отверстий под молотом

Рис. 4. Рубка под молотом

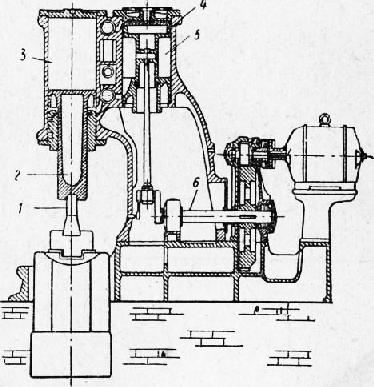

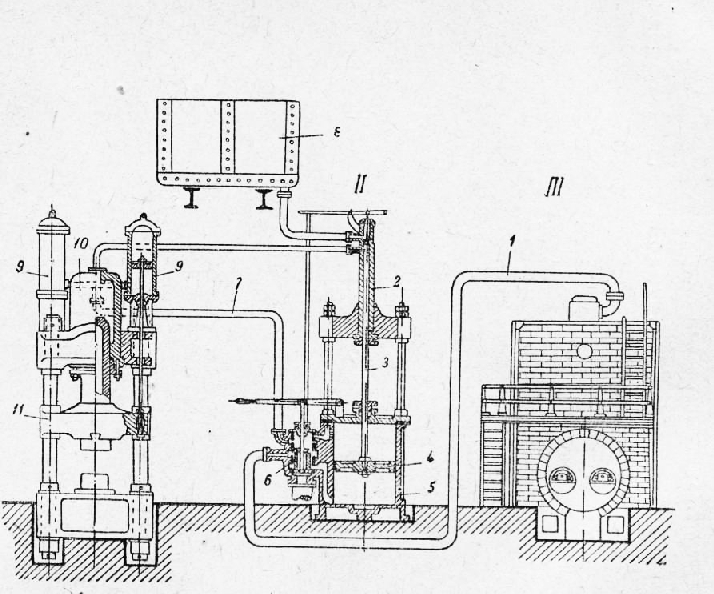

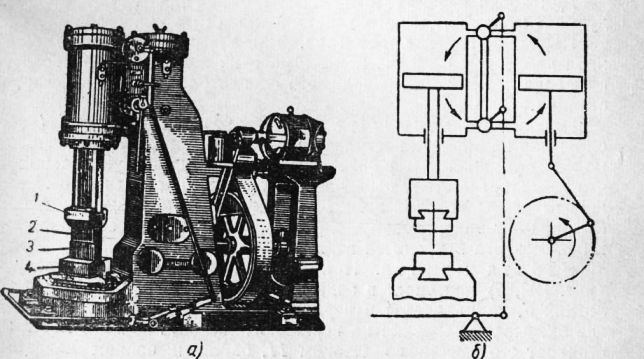

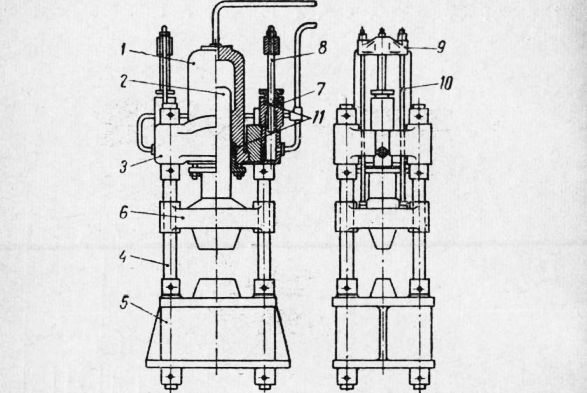

Рис. 5. Схема пневматического молота

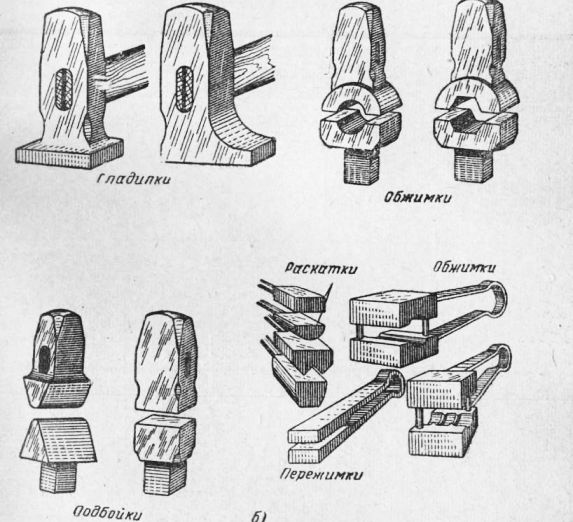

Выглаживание при отделке крупных поковок производится легкими ударами бойка. Для отделки применяются также различные обжимки. Промеры поковок в процессе ковки производятся с помощью кронциркулей или специально изготовленных из листовой стали шаблонов. Ковочные молоты. В зависимости от способа подъема бойка различают приводные (механические) и паровоздушные молоты. Мощность молота определяется весом падающих частей (верхний боек, шток и т. д.). Приводные молоты получают движение от трансмиссии или от индивидуального электродвигателя. Они разделяются на рычажные, пружинные (рессорные) и пневматические. Из приводных молотов наибольшее распространение получили пневматические. Они работают сжатым воздухом. Молот имеет два цилиндра: компрессорный и рабочий. Между цилиндрами находятся два распределительных крана, поворот которых осуществляется рычагом (от руки) или ножной педалью. Поршень компрессорного цилиндра приводится в движение от электродвигателя через кривошипно-шатунный механизм. Боек закрепляется непосредственно на штоке поршня рабочего цилиндра. Для рабочего хода молота распределительные краны ставятся в положение, при котором верхние и нижние рабочие полости цилиндров сообщаются между собой. Тогда при движении компрессорного поршня вниз сжатый воздух через нижний кран поступает под поршень рабочего цилиндра; одновременно в сообщающихся верхних полостях цилиндров образуется разрежение, и боек поднимается. При движении компрессорного поршня вверх сжатый воздух через верхний кран поступает в верхнюю полость рабочего цилиндра; одновременно в нижних полостях цилиндров образуется разрежение, тогда боек стремительно опускается и наносит удар. Таким образом, число ударов бойка будет соответствовать числу оборотов кривошипа механизма. Устройство распределительных кранов позволяет удерживать боек в верхнем положении или в нижнем (прижимать поковку к нижнему бойку). Вес падающих частей пневматических молотов колеблется от 75 до 1000 кг. Паровоздушные молоты приводятся в действие энергией сжатого воздуха или пара при давлении 4—8 ати. Основные части молота: фундамент, фундаментная плита, станина, шабот, рабочий цилиндр, падающие части, парораспределительное устройство и управление. К падающим частям относятся поршень, поршневой шток, баба и верхний боек. Нижний боек крепится на наковальне, расположенной на шаботе. Шабот паровоздушных молотов делают весьма массивным (в 15—25 раз тяжелее падающих частей) для. уменьшения сотрясения машин и частей зданий, расположенных поблизости от молота. Раньше применялись паровые молоты простого действия, в которых пар (или воздух) служил только для подъема падающих частей, а удар наносился при свободном падении последних. В настоящее время применяются молоты двойного действия, в которых пар (или воздух) служит как для подъема падающих частей, так и для усиления удара. Для рабочего хода (получения ряда последовательных ударов) пар (или воздух) распределительным устройством направляется попеременно то в верхнюю, то в нижнюю части цилиндра. При этом сила удара может регулироваться в широких пределах. Кроме того, может быть получен единичный удар. Парораспределительное устройство позволяет также удерживать падающие части в верхнем положении или прижимать поковку к нижнему бойку. Вес падающих частей паровоздушных молотов колеблется от 0,5 до 5 т; применявшиеся ранее более мощные молоты теперь заменяются прессами. Ковочные прессы. Крупные молоты, несмотря на наличие больших шаботов, производят сотрясение почвы, недопустимое прн наличии на заводе цехов точного производства. Поэтому в настоящее время молоты с весом падающих частей свыше 5 т строятся редко, а для ковки крупных поковок применяют прессы. Действие пресса не вызывает сотрясения почвы и обеспечивает более глубокое проникновение в металл, чем удар молота. Для свободной ковки применяют гидравлические и парогидравлические прессы. Действие гидравлического пресса основано на законе Паскаля. Вода поступает от насоса под высоким давлением (обычно 200 ати) и направляется в рабочий цилиндр. Давление воды передается плунжеру, соединенному с верхним бойком. Верхний боек давит на заготовку, лежащую на нижнем бойке, который опирается на фундаментную плиту. Движение бойка вверх осуществляется с помощью подъемных цилиндров, поршни которых через штоки соединены с траверсой, которая, в свою очередь, связана с плунжером и бойком и Может скользить по колоннам. Распределение воды между рабочим и подъемными цилиндрами осуществляется водораспределителем с помощью рычага управления. Давление, развиваемое гидравлическими прессами, достигает 15 000 т и более. Парогидравлические прессы отличаются от гидравлических тем, что вода в рабочий цилиндр поступает не от насоса, а от мультипликатора (усилителя давления). Мультипликатор преобразует низкое давление (8—12 ати) пара или воздуха в высокое давление (400—600 ати) воды. Современные парогидравлические прессы развивают давление до 20 000 т. На рис. 7 приведена схема, состоящая из собственно пресса I, парогидравлического мультипликатора II и котельной установки III.

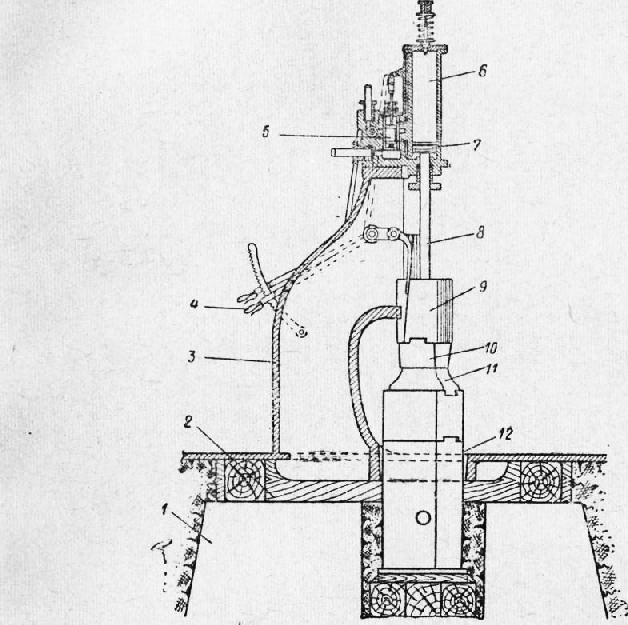

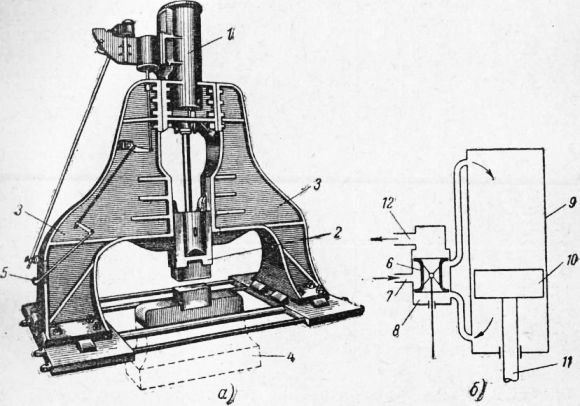

Рис. 6. Схема паровоздушного молота

Рис. 7. Схема установки парогидравлического пресса

— Свободная ковка является одним из видов обработки давлением. Ковка разделяется на ручную и машинную. Свободная ковка осуществляется последовательными ударами инструмента по обрабатываемой заготовке, лежащей на опорной площадке — на наковальне или бойке молота (пресса). Ручную ковку производят кувалдой или ручным молотком на наковальне, являющейся опорным инструментом. Удары кувалдой наносит молотобоец, а кузнец оперирует заготовкой, держа ее в клещах и указывая молотком молотобойцу место, куда надо ударить. Ручной ковкой можно изготовлять только мелкие поковки эта ковка находит применение в мелких ремонтных мастерских. Машинная ковка является основным методом свободной ковки, применяемым в машиностроении. Она производится бойком молота или нажимом пресса. Машинной ковкой можно изготовить поковки весом до 200 т и более. Исходным материалом для ручной ковки является прокат разного профиля (круг, квадрат, полоса и т. д.), для машинной ковки — прокат и слитки разного развеса. Из слитков изготовляют преимущественно тяжелые поковки, вес которых измеряется тоннами (например судовые прямые и коленчатые валы, турбинные диски, цельнотянутые барабаны для сосудов и котлов высокого давления), а из проката — средние и мелкие поковки.

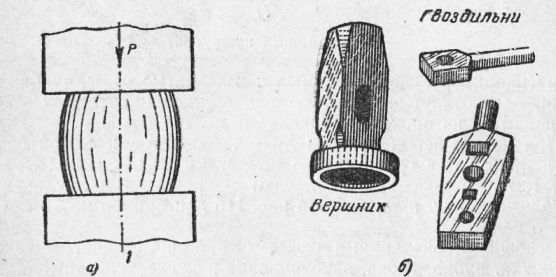

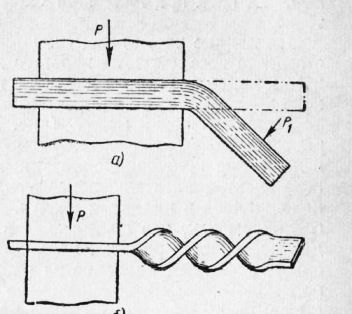

Рис. 8. Кузнечный инструмент При изготовлении поковок любых габаритов и любой сложности пользуются сравнительно немногими кузнечными операциями. Каждую поковку изготовляют по разработанному заранее технологическому процессу. На рис. 9 дан пример ковки коленчатого вала. Основными операциями ковки являются: осадка, вытяжка, прошивка, рубка, гибка, закручивание и кузнечная сварка. Осадкой уменьшают высоту заготовки и увеличивают ее поперечное сечение; частный случай осадки — высадка, когда осаживается часть заготовки. Получение головки болта является примером высадки. Для получения фаски на головке болта, или для получения сферического торца пользуются гвоздильней и вершником.

Рис. 9. Ковка коленчатого вала:

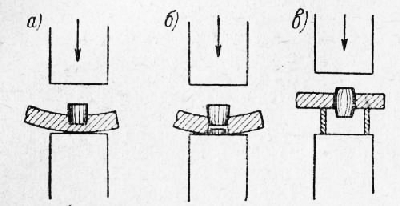

Рис. 10. Схема осадки (а) и инструмент для осадки (б) Осадка осуществляется с помощью кувалды, ручника (молотка) и клещей, а при машинной ковке — с помощью бойков. Вытяжкой увеличивают длину заготовки за счет уменьшения площади ее поперечного сечения.

Рис. 11. Схема вытяжки (а) и инструмент для вытяжки (б) ми

Рис. 12. Схема прошивки (а) и инструмент для прошивки (б)

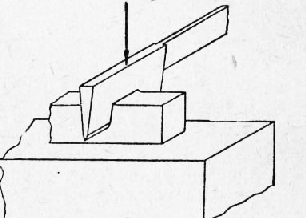

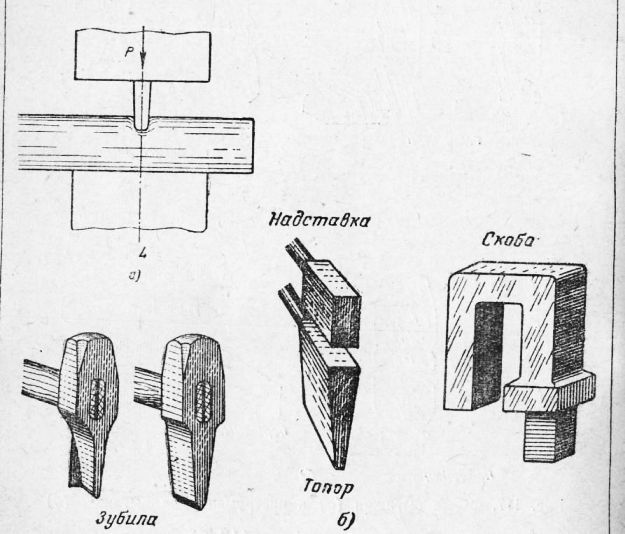

Рис. 13. Схема рубки (а) и инструмент для рубки (б) Рубкой заготовку разделяют на части. При ручной ковке рубка осуществляется зубилом, при машинной — топором, а если необходимо — с надставкой. При изготовлении некоторых изделий, например, гаечного ключа применяют вырубку. Головку ключа после вырубки при ручной ковке оформляют с помощью скобы. Гибкой заготовке придают изогнутую форму по заданному контуру. Закручиванием одну часть заготовки поворачивают относительно другой части заготовки под определенным углом вокруг общей оси. Кузнечной сваркой при местном нагреве и с помощью механического воздействия соединяют в одно целое отдельные части или концы заготовки. Оборудование для свободной ковки. Машинную ковку осуществляют на ковочных молотах и ковочных гидравлических прессах. Молоты действуют динамически (ударом), прессы развивают статическое усилие (давление).

Рис. 14. Пневматический молот Всякий молот имеет так называемые падающие части, основной деталью их является баба, к нижней части которой крепится верхний боек. Обрабатываемая заготовка лежит на нижнем бойке, закрепленном в шаботе молота. Верхний боек при движении бабы вниз наносит удары по заготовке.

Рис. 15. Схема операций: Падающие части перемещаются вниз либо под действием собственного веса (молоты простого действия), либо под действием веса и дополнительного давления пара или воздуха (молоты двойного действия). Пневматический молот имеет два цилиндра — рабочий и компрессорный, В последнем поршень, приводимый в движение кривошипно-шатунным механизмом от индивидуального электродвигателя, попеременно сжимает то снизу, то сверху находящийся в цилиндре воздух. Вверху и внизу оба цилиндра соединены так, что сжимаемый в компрессорном цилиндре воздух поступает в рабочий цилиндр и попеременно, то сверху, то снизу, оказывает давление на рабочий поршень, связанный с бабой молота. Максимальное число ходов (ударов) падающих частей у пневматического молота равно числу оборотов кривошипа его привода. Управление молота обеспечивает автоматические, единичные удары (сильные и слабые), прижим заготовки к нижнему бойку и держание падающих частей на весу. Пневматические молоты применяют для мелких и реже для средних по весу поковок. Эти молоты изготовляют с весом падающих частей до 1000 кг, а иногда и более. Для ковки средних и крупных поковок применяют паровоздушные молоты двойного действия или гидравлические прессы. Паровоздушный молот работает с помощью пара давлением 6—8 ат, подводимого из котельной, или воздуха с тем же давлением, подводимого от центральной компрессорной станции. Паровоздушные молоты имеют только один цилиндр (рабочий) ; пар или воздух поступает в цилиндр извне. Паровоздушным молотом управляет машинист посредством рычага управления, что позволяет кузнецу переходить с одного места на другое. Большие габариты поковок имеют влияние на конструкции молотов; станины у них раздвинуты, а шабот не связан со станинами, к бабе молота крепится верхний боек. Работа молота. Пар или воздух по трубопроводу поступает в золотниковый цилиндр и, обойдя золотник, направляется в верхнюю часть рабочего цилиндра, где оказывает давление на верхнюю плоскость поршня и заставляет его вместе со штоком, бабой и бойком двигаться вниз. В это время пар (воздух), ранее поступивший в нижнюю часть рабочего цилиндра, свободно выходит оттуда в золотниковый цилиндр и, пройдя через центральное отверстие золотника, идет по трубопроводу на выход. Для подъема падающих частей вверх золотник устанавливяют В нижнее положение, при котором пар (воздух), подводимый по трубопроводу, будет поступать в нижнюю полость цилиндра и, оказывая давление снизу на поршень, заставит падающие части двигаться вверх. Паровоздушные молоты свободной ковки изготовляют с весом падающих частей до 10 т. Ковку крупных поковок производят на гидравлических прессах, так как удары ковочных молотов с большим весом падающих частей вызывают сильные сотрясения зданий.

Рис. 16. Паровоздушный молот Гидравлические ковочные прессы, действие которых основано на законе гидростатического давления, выбираются с определенным усилием, передаваемым бойком пресса на обрабатываемый металл. Давление воды в прессе устанавливают в пределах 150—400 ат. Пресс снабжен надежными уплотнителями. Гидравлический ковочный пресс показан на рис. 17. Рабочий цилиндр, в котором находится плунжер, закреплен в верхней неподвижной поперечине. Последняя с помощью четырех колонн соединена с установленной на фундаменте нижней неподвижной поперечиной, являющейся основанием пресса. Рабочий плунжер соединен с подвижной поперечиной (траверсой) в несущей верхний боек и направляемой колоннами. Рабочий цилиндр с плунжером сообщает движение поперечине вниз. Для подъема ее на верхней поперечине установлены подъемные цилиндры с плунжерами, соединенными при помощи поперечины и тяг с траверсой.

Рис. 17. Гидравлический ковочный пресс Гидравлические ковочные прессы строят с усилием до 15 тыс- т и даже выше. Достижением в технологии ковки тяжелых поковок является применение манипуляторов грузоподъемностью от 3 до 100 г, осуществляющих подачу заготовок под пресс и перемещение их в процессе ковки. Манипуляторы применяют при ковке главным образом на гидропрессах, которые не вызывают сотрясений. Реклама:Читать далее:ШтамповкаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|