|

|

Категория:

Металлы Твердость является одной из существенных характеристик механических свойств материала. Вместе с тем определение твердости по сравнению с испытаниями на растяжение является очень простым. Как уже отмечалось, твердостью называется способность материала противостоять пластическим деформациям при внедрении в него постороннего тела, которое само при этом пластически не деформируется.

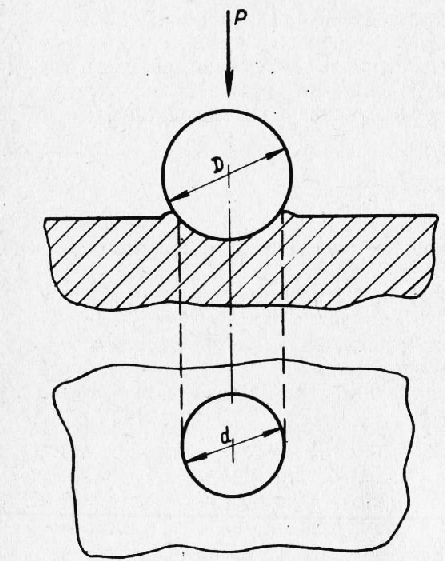

Рис. 1. Схема испытаний на твердость по Бринеллю

Большинство методов определения твердости основано на внедрении в испытуемые материалы тел различной формы — шара, конуса, пирамиды. Основными способами испытаний материалов на твердость являются методы Бринелля, Роквелла, Виккерса, а также метод измерения микротвердости и некоторые другие. Метод Бринелля является одним из наиболее распространенных способов определения твердости. Испытание по этому методу состоит во вдавливании в металл под определенной нагрузкой Р кг (рис. 1) закаленного стального шарика стандартного размера диаметром D мм, выдержке под нагрузкой, в измерении диаметра d мм сферического отпечатка (лунки) и определении числа твердости НВ кг/мм2 по расчетной формуле или по таблице (можно без указания размерности). Предел применению метода кладет твердость, характеризуемая 450 единицами по Бринеллю. Более высокие твердости требуют использования алмазных или твердосплавных наконечников. Метод Роквелла. При измерении твердости по методу Роквелла в качестве наконечника, внедряемого в исследуемый материал, применяют:

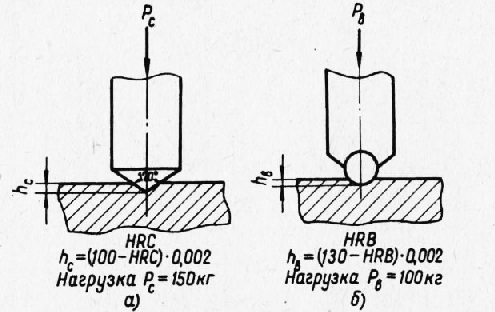

Рис. 2. Схема испытаний на твердость по Роквеллу с помощью алмазного конуса (а) и стального шарика (б)

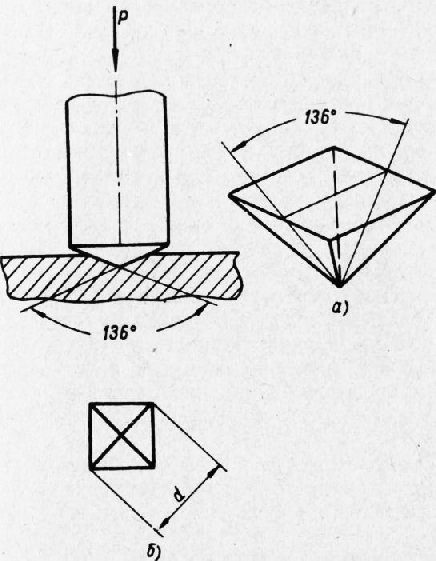

В зависимости от применяемого наконечника при испытании по Роквеллу различают: Значение твердости по Роквеллу отсчитывается в условных единицах непосредственно по шкале индикатора прибора. При этом никаких дополнительных расчетов не производится. Метод Виккерса. При испытаниях на твердость по Виккерсу в качестве внедряемого в материал наконечника используется азмазная пирамидка, нагружаемая силой Р кг. Наконечник образует при вдавливании отпечаток в форме квадрата. Длина диагонали отпечатка определяется с помощью специального измерительного микроскопа. Твердость по Виккер-су HV может быть подсчитана как функция длины диагонали отпечатка d и величины нагрузки Р. Твердость по Виккерсу HV выражается в кГ/мм2 (можно без указания размерности).

Рис. 2. Схема испытаний на твердость по Виккерсу.

Дополнительно даны: а — вид алмазной пирамидки; б — форма отпечатка

Метод микротвердости. Микротвердостью называется твердость, определяемая в пределах микрообъемов металла. При испытании на микротвердость применяют такую же алмазную пирамидку, как и при испытании по Виккерсу. Нагрузки при этом выбирают небольшие, в пределах до 200 г. Одним из совершенных и современных микротвердомеров является прибор отечественной конструкции марки ПМТ-3. Подсчет величины микротвердости производится по формуле, применяемой для определения твердости по Виккерсу (обычно с указанием размерности). Для измерений микротвердости различных материалов с Целью получения сравнимых по величине отпечатков, лежащих как и другие ударные пробы, способны выявить в материале такие дефекты, которые при определении прочих механических свойств не обнаруживаются. К таким дефектам относятся, в частности, отпускная хрупкость, крупнозернистость и другие. Усталостная прочность. В связи с развитием машиностроения со второй половины прошлого века появилась необходимость в изготовлении деталей, которые в процессе эксплуатации машины испытывают повторные нагружения.

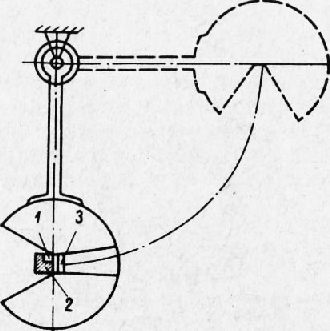

Рис. 4. Схема маятникового копра:

1 — образец; 2 — опоры копра; 3 — боек маятника

Поломки, наблюдавшиеся в таких деталях при работе, были весьма странными. Даже у самых пластичных материалов они не имели внешних признаков пластической деформации. Было замечено также, что они происходят при напряжениях, значительно меньших предела прочности и даже предела текучести. Это необъяснимое, на первый взгляд, поведение металла при многократном повторении нагружения было приписано нераскрытому еще свойству так называемой усталости металла и названо усталостным разрушением. Более поздние исследования, и особенно работы последних десятилетий, во многом разъяснили явления усталости металлов. Усталостные разрушения происходят постепенно в результате многократного приложения переменных напряжений. Число циклов этих напряжений может составлять от нескольких тысяч до многих миллионов. При этом в одном или нескольких наиболее слабых кристаллитах возникает местная пластическая деформация, вызывающая наклеп и упрочнение и сопровождающаяся постепенным развитием повреждений. Под действием переменных напряжений происходит постепенное накопление искажений и местных разрыхлений кристаллической решетки, являющихся очагом зарождения микротрещин. Некоторые из этих микротрещин получают преимущественное развитие, распространяются на соседние зерна, сливаясь, превращаются в макротрещины и вызывают постепенное уменьшение работающего сечения детали. Это приводит, наконец, к такому ослаблению изделия, когда становится достаточным однократного приложения нагрузки, чтобы вызвать окончательное разрушение. Вид усталостного излома является обычно весьма характерным; по нему отличают поломки, происшедшие вследствие усталости, от других видов разрушений. Типичный излом усталости, вид которого представлен на рис. 5, состоит из двух участков. Первый участок включает наружную зону излома и характеризует постепенное разрушение, в процессе которого происходит образование усталостной микротрещины и развитие ее в макротрещину. Поверхность этого участка блестящая, так как при многократных изгибах образца в процессе испытания она подвергалась воздействию другой половины его и при этом как бы сглаживалась. Наблюдения показали, что макротрещина развивается очень медленно. Время от момента ее появления до окончательного разрушения может достигать 30% всей продолжительности испытания. Второй участок включает внутреннюю зону излома и характеризует быстрое окончательное разрушение по ослабленному усталостной трещиной сечению. Он имеет типичное зернистое строение без следов смятия. Способность металла сопротивляться усталости, или усталостному разрушению называется выносливостью. Выносливость, или усталостная прочность характеризуется величиной предела выносливости. Для определения предела выносливости проводят специальные испытания. Серия однотипных образцов для таких испытании должна содержать не менее 6—8 штук. Из большого числа применяемых на практике методов наиболее распространенными являются испытания на переменный изгиб с вращением.

Рис. 5. Характерный вид усталостного излома:

1 — зона постепенного разрушения; 2 — зона быстрого разрушения

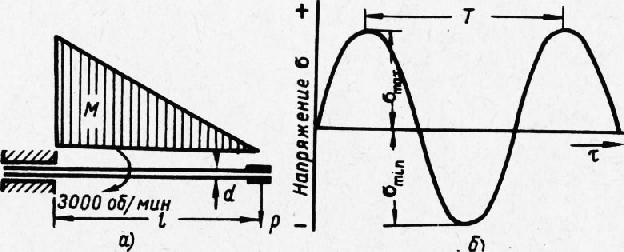

При этих испытаниях каждый образец нагружают по консольной или по какой-либо другой схеме и сообщают ему вращение. В каждой точке сечения образца в процессе вращения напряжения за один оборот изменяются по синусоиде от максимальных растягивающих до максимальных сжимающих и обратно. Такой цикл напряжений называется симметричным: в нем максимальные растягивающие и максимальные сжимающие напряжения равны по абсолютной величине.

Рис. 6. Консольная схема нагружения (а), обеспечивающая симметричный цикл напряжений (Ь) при испытаниях на усталость

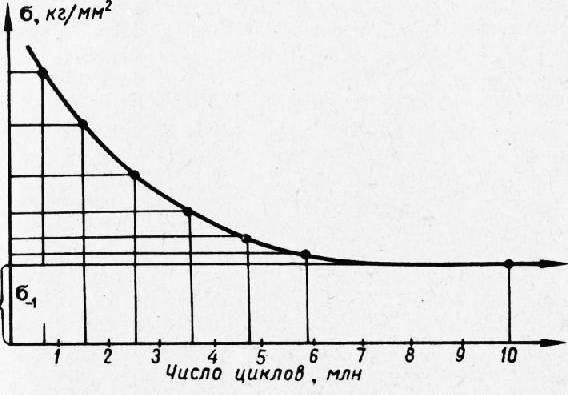

Первый образец серии испытывается при напряжении, составляющем примерно 3/4 от предела прочности. В результате испытания устанавливается число циклов, т. е. число оборотов под нагрузкой, которое выдерживает образец до разрушения. Второй и последующие образцы испытываются при постепенно уменьшаемых напряжениях. В результате испытания всех образцов строится кривая выносливости (рис. 7), по которой определяется предел выносливости, или предел усталости, представляющий собой максимальное напряжение, выдерживаемое материалом без поломки при повторном нагружении в течение большого числа циклов, условно принимаемого за неограниченное. Это число часто называют базой испытания на выносливость.

Рис. 7. Кривая выносливости

Неограниченным числом циклов принято считать для стали 10 млн перемен напряжений, а для цветных металлов 100 млн. Практика показывает, что стальной образец, проработавший 10 млн циклов, работает и дальше, не разрушаясь. Вид кривой выносливости, имеющей в правой своей части почти горизонтальный участок, также подтверждает изложенное. Все это относится и к образцам из цветных сплавов, но только не при 10, а при 100 млн циклов. Рассмотренным здесь методом испытания при симметричном цикле нагружения определяется в лабораторных условиях предел выносливости на гладкополированных стандартных образцах различных диаметров. Многочисленными исследованиями установлено, что предел выносливости стали составляет примерно 0,4—0,6 от предела прочности. Эти соотношения справедливы только в случае испытаний гладкополированных образцов небольшого диаметра. Реальные детали, как известно, не отвечают этим условиям. Имеющиеся на них надрезы-концентраторы напряжений отрицательно сказываются на усталостной прочности. Надрезы на реальных деталях могут иметь вид резьбы, шлицев, шпоночных канавок, отверстий и т. д. Галтели, сопрягающие объемы металла с различными поперечными сечениями, также являются концентраторами напряжений. Надрезами являются всевозможные царапины, риски, забоины, клейма и т. п. повреждения, возникающие в процессе производства деталей и получившие название технологических надрезов.

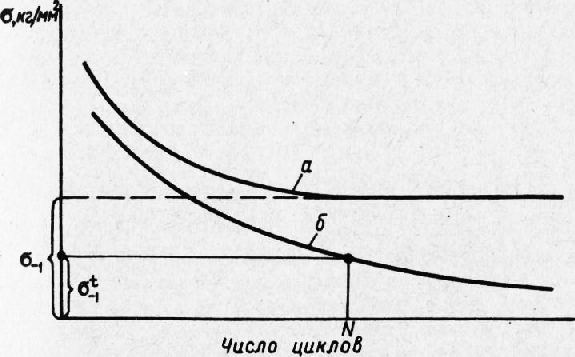

Рис. 8. Обычная (а) и высокотемпературная (б) кривые выносливости

Вредное влияние надрезов на усталостную прочность может быть уменьшено при помощи поверхностного упрочнения деталей. В качестве методов поверхностного упрочнения, применяемых в настоящее время для этой цели, можно назвать цементацию, азотирование, цианирование, поверхностную индукционную закалку, поверхностный наклеп стальной дробью или обкатной роликами и другие. При этом повышение усталостной прочности достигается за счет увеличения твердости и прочности поверхностного слоя, а также благодаря возникновению в нем благоприятных остаточных напряжений сжатия. С целью определения предела выносливости при высоких температурах применяют аналогичную методику испытания с той лишь разницей, что для нагрева образца и поддержания его в течение всего периода испытания при заданной температуре используют обычно электрическую нагревательную печь. В результате испытаний строят кривую выносливости, которая имеет принципиальное отличие от кривой, полученной в процессе испытаний при обычных температурах. Сравнение этих кривых (рис. 8) показывает, что при высоких температурах горизонтальный участок отсутствует и предела выносливости как максимального напряжения, которое может выдержать материал при неограниченном числе циклов, не существует. Для оценки усталостной прочности при высоких температурах пользуются так называемым условным пределом выносливости, представляющим собой напряжение, под действием которого материал разрушается за определенное заранее заданное число циклов. Так, например, условный предел выносливости (рис. 8) представляет собой напряжение, которое вызывает разрушение образца за число циклов, равное N. Металлические материалы, подвергшиеся действию коррозии, часто также не обнаруживают истинного предела выносливости. Для них также приходится определять условный предел выносливости, так как нисходящая усталостная кривая с увеличением числа циклов не обнаруживает горизонтального участка. Реклама:Читать далее:Жаропрочность, испытания на ползучесть и термическую усталостьСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|