|

|

Категория:

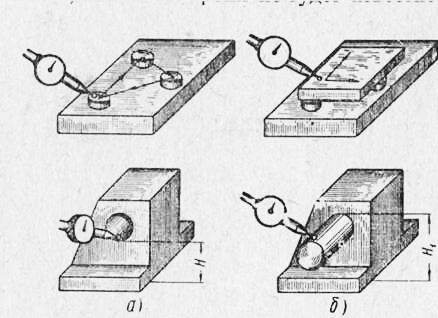

Слесарно-инструментальные работы Далее: Установка деталей и узлов Не менее важными вопросами технологии сборки являются различные приемы внутриоперационных измерений. От их точности и совершенства непосредственно зависит качество собранного изделия. Процесс измерения при сборке осуществляется прямым контактом измерительного инструмента с изделием или же измерением его размеров с помощью посредника. В качестве посредников при измерении расстояний между плоскими поверхностями могут служить плоскопараллельные контрольные плитки, а при определении координат между отверстиями — цилиндрические валики. Какой же из этих способов измерения лучше? Чтобы ответить на это, рассмотрим, что представляет собой принцип подобия при измерениях. Сущность этого принципа состоит в том, что измерение должно вестись двумя различными измерительными средствами; одно из них должно быть подобно сопрягаемой детали, а другое — устанавливать, что отклонения отдельных элементов профиля не выходят за определенные пределы. Очевидно, что второй способ измерения более точен. В самом Деле, и плоский брусок, и измерительный валик подобны тем деталям, которые в дальнейшем будут лежать на поверхностях, подвергаемых измерению. Поэтому, если измерить не сами поверхности, а то положение, которое займут подобия сопрягаемых деталей, получим более точные результаты. При непосредственном измерении поверхности индикатором на его шкале будут видны различные показания, отражающие геометрию измеряемой поверхности. но в то же впемя не будет известно, какое положение займет на данной поверхности сопрягаемая деталь. Не дадут этих данных и средние значения показаний индикатора. Применение посредников позволяет также увеличить длину измеряемой поверхности и, следовательно, повысить точность измерения.

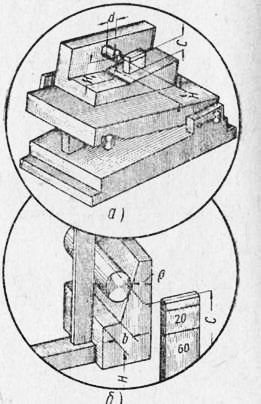

Рис. 1. Определение расположения непараллельных плоскостей.

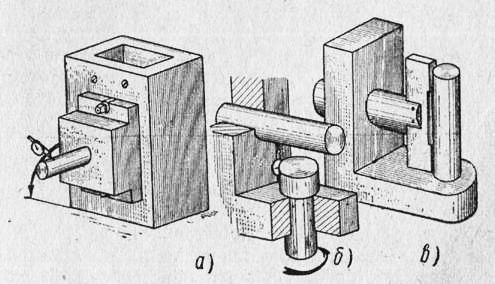

Рис. 2. Два вида измерений при сборке: а—непосредственное; б—с посредником.

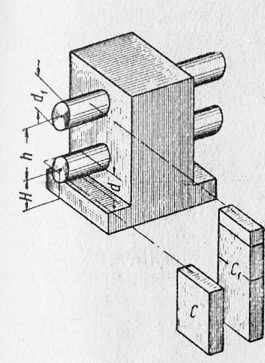

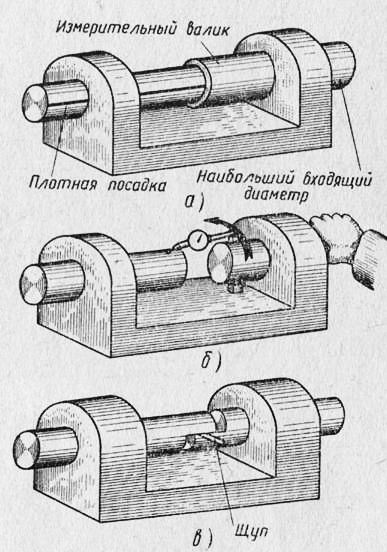

По этим причинам при внутриоперационном сборочном контроле преимущественно пользуются посредниками: плитками, валиками и различными макетами. Даже и в том случае, когда приходится непосредственно измерять размеры, это делают после предварительной проверки и пришабривания поверхностей на краску. Ознакомившись с основными положениями измерительной техники сборки, перейдем к изучению ее отдельных приемов. Первый и наиболее простой вид измерений в сборке — определение фактического расстояния между двумя параллельными плоскостями. Процесс измерения делится на три части: Определить расстояние между плоскостями можно, сравнивая положение плоскостей с соответствующими блоками концевых мер. Значительно сложнее определить взаимное расположение непараллельных плоскостей. На чертежах оно задается линейными размерами от контрольного отверстия или же от плоскости до какой-либо точки, находящейся на другой плоскости. Ко второму комплексу измерений относят контроль расстояний между отверстиями и параллельности между ними. Этот комплекс также может быть разделен на 3 группы измерений: Геометрическая форма и размеры отверстий проверяются индикаторными нутромерами относительным методом. Параллельность осей и расстояние между ними измеряются валиками-посредниками, пригнанными к отверстиям на беззазорную посадку. Проверка соосности отверстий составляет третий комплекс измерений. Самое простое измерение этого комплекса состоит в проверке соосности прохождением контрольного валика через оба отверстия детали. Контрольный валик пригоняется к одному из отверстий на плотную посадку. Величина фактической несоосности отверстий вычисляется, как полуразность диаметра второго отверстия и того наибольшего диаметра валика, который входит в это отверстие. На рис. 4,б показан более совершенный способ определения соосности. Чтобы проверить соосность этим способом, один из контрольных валиков помещают в одно из отверстий на плотную посадку, а в другое отверстие вставляют валик с индикатором. Последний валик должен иметь посадку, позволяющую провертывать его от руки. Полуразность показаний индикатора при вращении его вокруг первого валика даст фактическую величину несоосности. Несоосность отверстий удобно проверять валиками, концы которых срезаны до половины (рис. 153, в). При проверке стремятся валики сдвинуть так, чтобы срезы их соединились друг с другом в четырех, равнорасположенных друг от друга по окружности, положениях валиков. В двух положениях валики должны сойтись срезанными плоскостями и тогда, проверив величину зазора между срезанными концами щупом, определяют величину несоосности этих: отверстий.

Рис. 3. Измерение расстояния между отверстиями

Рис. 4. Измерение соосности двух отверстий.

Рис. 5. Проверка перпендикулярности оси отверстия:

а — основанию; б — оси другого отверстия; в — оси другого отверстия с помощью специального калибра.

Соосность двух взаимноперпендикулярных отверстий в деталях: цилиндрической формы легко проверить в синусных центровых бабках. Для подобной проверки деталь помещается между упорными центрами и в отверстие плотно вставляется контрольный валик. С помощью индикатора на стойке валик приводится в горизонтальное положение. Установив индикатор на нулевую отметку при горизонтальном положении валика, повертывают делительный диск на 180° ц к валику снова подводят измерительный штифт индикатора. Если полученное при этом показание индикатора разделить пополам, результат покажет величину несоосности отверстий. Для определения несоосности отверстий можно применить V-образную кантующуюся призму. Реклама:Читать далее:Установка деталей и узловСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|