|

|

Категория:

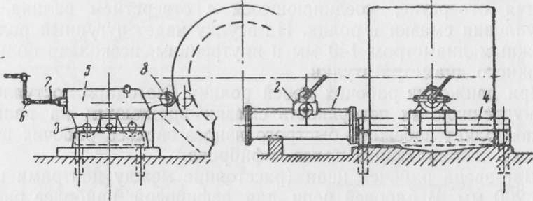

Производство древесной массы Общее описание конструкции. Значительным шагом вперед по пути устранения недостатков магазинных дефибреров явилось создание конструкции дефибрера непрерывного действия в 1922 г. В настоящее время известно три типа таких дефибреров. Два типа близки по конструкции и различаются главным образом устройством органов подачи древесины и электрорегулирующей аппаратурой — это цепные и винтовые дефибреры. Третий тип — кольцевые дефибреры непрерывного действия. Основными частями цепного дефибрера являются станина-рама, образующая нижнюю (неподвижную) шахту, серхняя (подвижная) шахта для загрузки баланса, которая может перемещаться в вертикальном направлении, с рабочими цепями для прижима древесины к камню дефибрера, дефибрерный камень, сидящий на валу с приводом от электродвигателя, ванна дефибрера, насечной аппарат, механизм привода к рабочим цепям дефибрера, механизм для перемещения шахты в вертикальном направлении, смотровой люк для наблюдения за положением гребенок, съемная часть рамы для смены камня, шпиндель для перемещения шахты в вертикальном направлении и кронштейн механизма привода рабочих цепей.

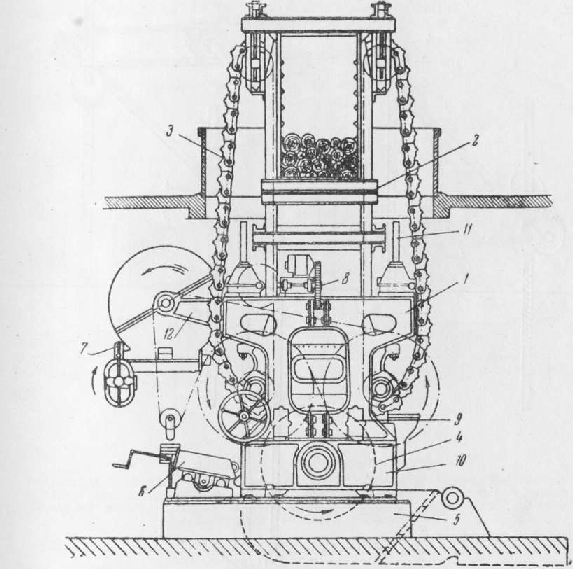

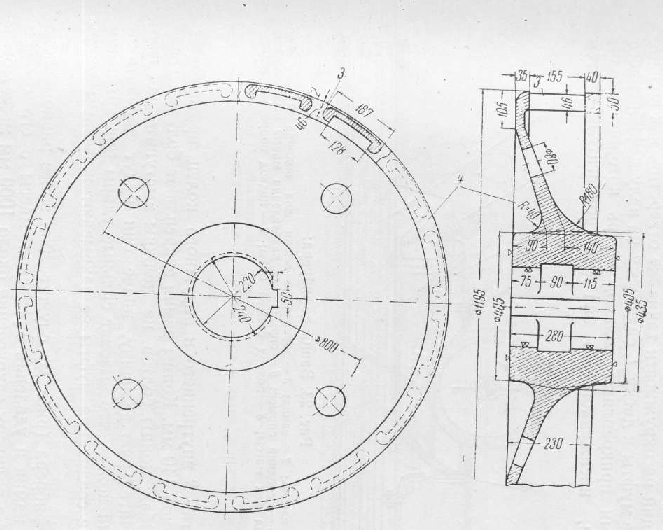

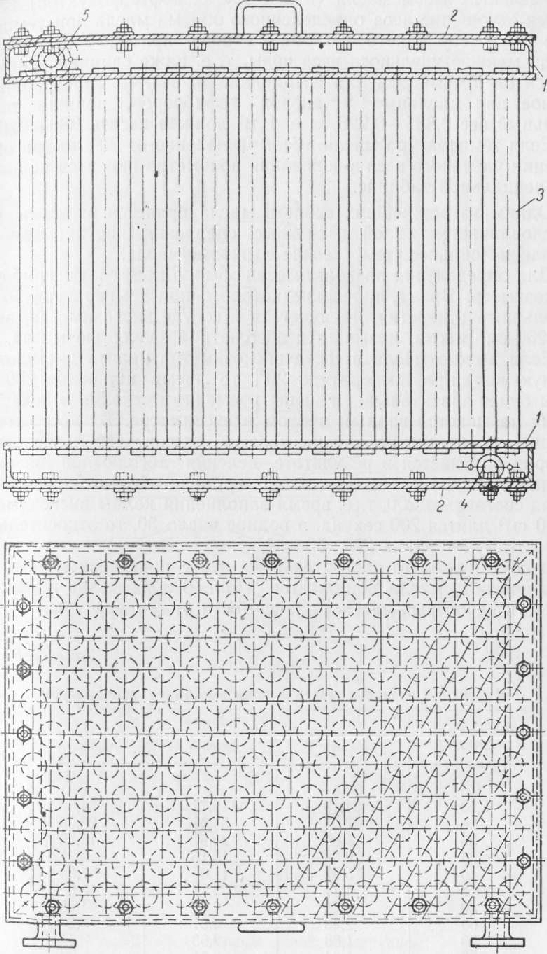

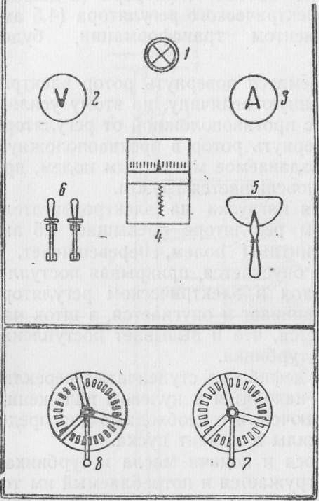

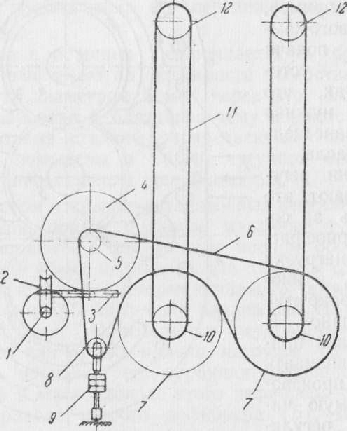

Рис. 1. Схема цепного дефибрера непрерывного действия:

1 — станина-рама; 2— верхняя подвижная шахта; 3 — рабочие цепи; 4— де-фибрерный камень; 5 — ванна дефибрера; 6 — насечной аппарат; 7 — механизм привода к рабочим цепям; 8 — механизм для перемещения подвижной шахты в вертикальном направлении; 9 — смотровые люки; 10 — съемная часть рамы Для смены камня; И — шпиндели; 12 — кронштейн механизма привода цепей

Нижняя (неподвижная) шахта состоит из двух высоких боковых чугунных стоек, установленных на чугунных фундаментных плитах, прикрепленных к ним массивными болтами. Для большей устойчивости боковые стойки в верхней части скреплены поперечными балками. Каждая стойка состоит из четырех деталей, соединенных между собой болтами. В нижней своей части стойка имеет отверстие диаметром 370 мм для установки вала дефибрера. Выше устроено большое (овальной формы) окно для выемки в случае надобности части балансов и наблюдения за качеством укладки древесины.

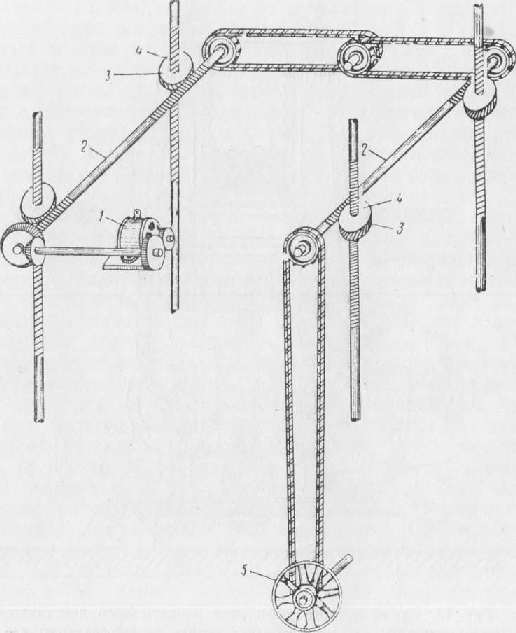

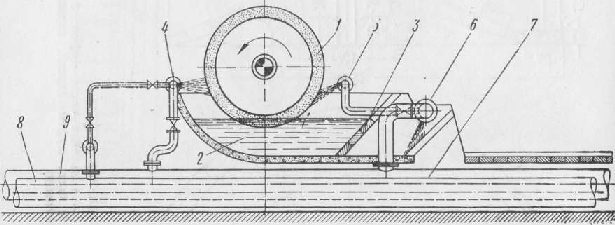

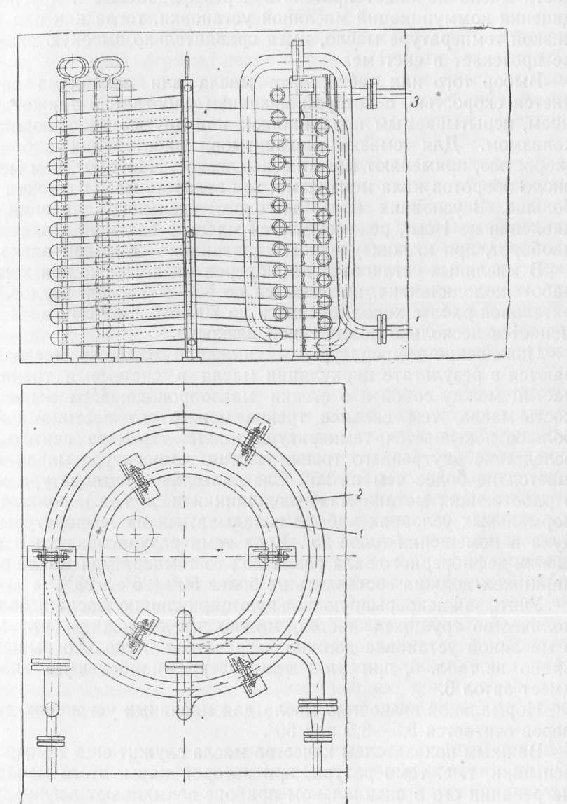

Рис. 2. Схема привода подъема шахты дефибрера:

1 — электродвигатель привода механизма подъема шахты; 2 — валы с червяками; 3 — шестерни-гайки; 4 — шпиндели, на которых подвешена шахта; 5 — маховик для ручного привода механизма подъема шахты

Над овальными окнами обеих рам имеется ряд небольших отверстий (по 9 шт.) диаметром 25 мм. Через эти отверстия забивают железные стержни (костыли) в торцы балансов верхнего Б в тех случаях, когда необходимо удержать в шахте вышележащие ряды балансов и освободить дефибрерный камень от балансов, лежащих ниже. Два небольших люка размером 130 X V 360 ‘мм с откидными крышками, расположенных в боковых станинах, служат для наблюдения за гребенками. Нижняя, передняя часть станины, образующая отверстие для вала дефибрера, может быть удалена, если требуется смена камня.

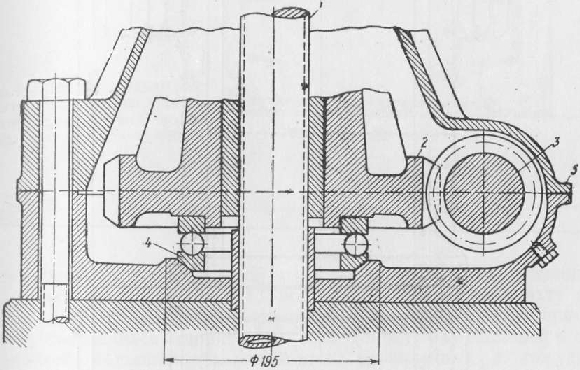

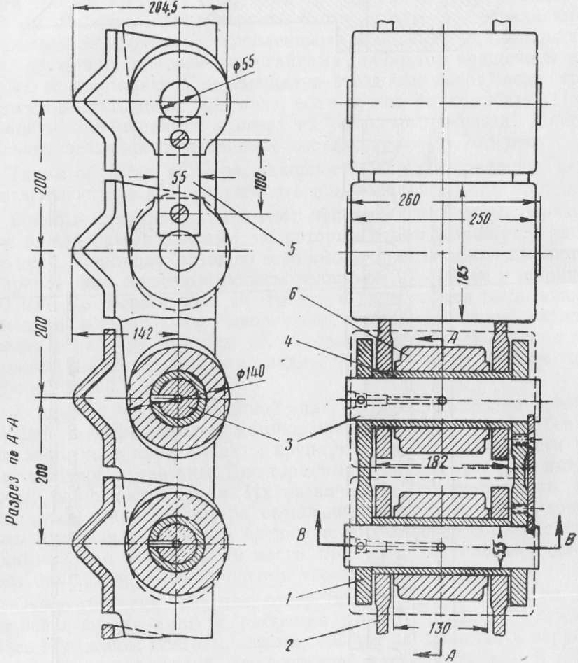

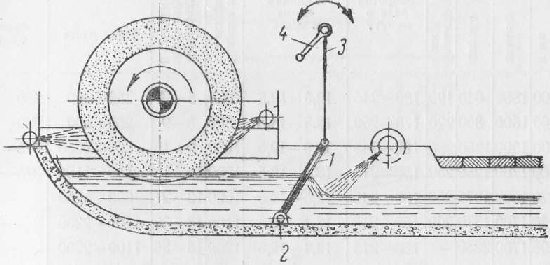

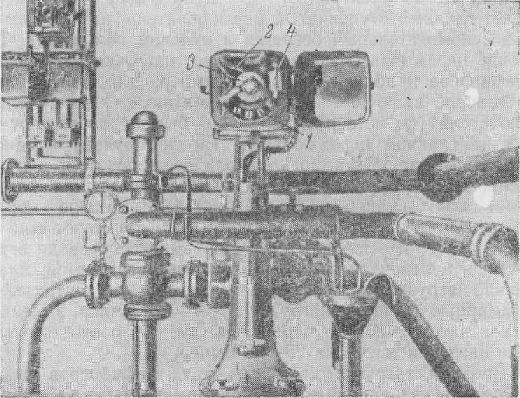

Рис. 3. Подшипник червячной шестерни:

1 — шпиндели (4 шт.), на которых подвешена подвижная шахта; 2— шестерня-гайка для вертикального перемещения шпинделей; 3 — червяк привода механизма подъема шахты; 4 — однорядный упорный сферический шарикоподшипник; 5 — кожух передачи

В верхней части неподвижной шахты на раме расположен привод для вертикального перемещения шахты, состоящий из небольшого электродвигателя и червячно-шестеренной и цепной передачи к четырем массивным гайкам-шестерням и болтам, на которых подвешена подвижная шахта. На рис. 2 показана схема привода подъема шахты дефибрера. Привод осуществляется от короткозамкнутого электродвигателя мощностью 2,5 квт, 960 об/мин, через систему червячно-шестеренных передач или вручную от маховика. Двигатель запускается нажатием кнопки и может вращаться в направлении Движения часовой стрелки и против нее. Привод от электродвигателя используется для перемещения шахты на значительную величину, а от маховика вручную на незначительную (от одного До нескольких миллиметров). Четыре оборота маховика соответствуют перемещению шахты на 1 мм. Шахта подвешена на стальных шпинделях диаметром 65 мм и длиной 1500 мм, имеющих резьбу 900 мм по высоте, что позволяет перемещать шахту на такую высоту. Как указывалось выше, при вращении гаек шпинделей, являющихся червячными шестернями и покоящихся на шариковых подшипниках, неподвижно укрепленных в кожухах .в верхней части станины-рамы, происходит вертикальное перемещение шахты дефибрера.

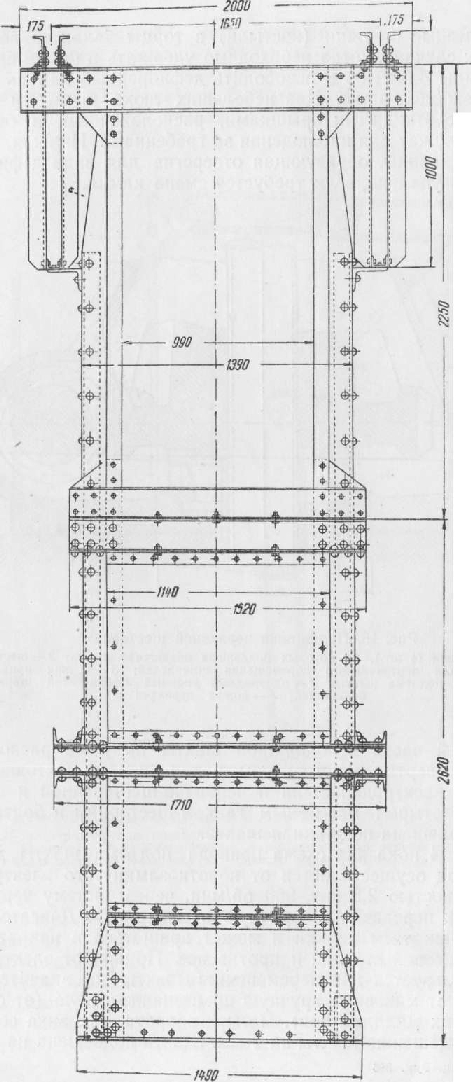

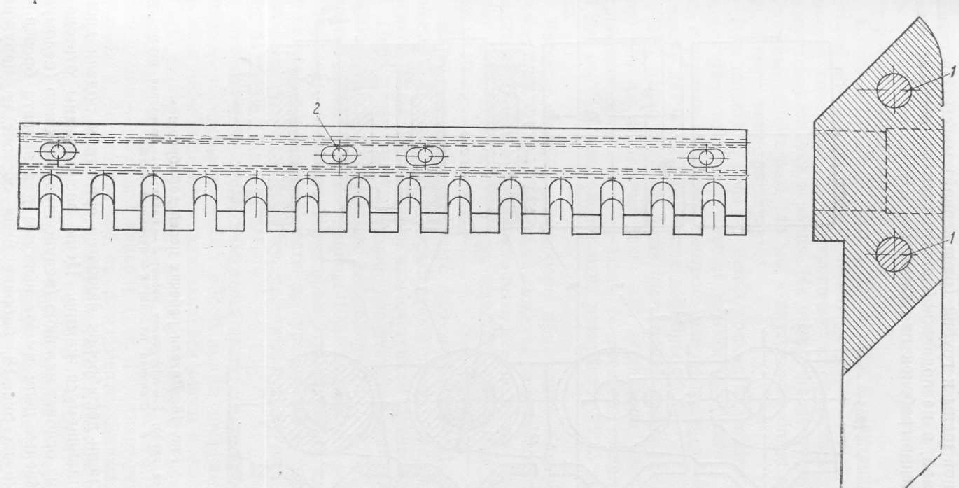

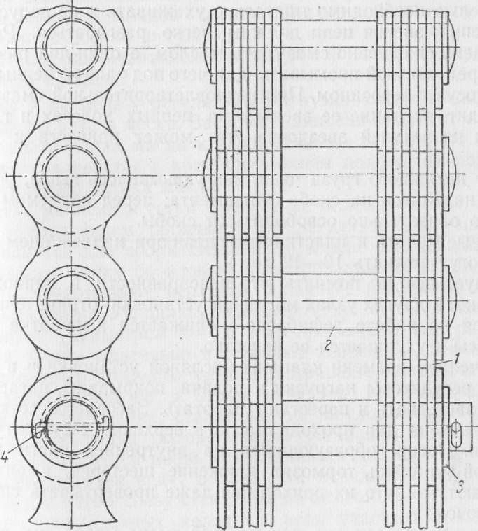

Рис. 4. Сечение подвижной шахты. На рисунке справа видны приклепанные полосы для рабочих цепей

На рис. 3 показан подшипник червячной шестерни, внутри которой помещаются шпиндели для крепления и вертикального перемещения шахты. Конструкция подшипников позволяет шахте отклоняться на некоторую величину от строго вертикального положения. К верхней части неподвижной шахты прикреплен болтами массивный кронштейн, несущий механизм привода рабочих цепей. Нижняя часть шахты имеет с боков ковшеобразные чугунные приливы, на которых крепится железный кожух, закрывающий рабочие цепи. Подвижная загрузочная шахта изготовлена из швеллерных балок, в основном трех размеров (№ 16, 18, 20), и уголкового и котельного железа. Шахты прежних конструкций изготовлялись путем склепывания деталей. В настоящее время на наших заводах применяется сварка деталей шахты, что значительно упростило их изготовление и удешевило стоимость. Нижняя часть шахты выполнена из чугуна, а непосредственно примыкающая к дефибрерному камню, называемая башмаком, от которой требуется особенно высокая прочность, — из литой стали. Башмак подвешен на упомянутых выше шпинделях. В нижней части шахты на подвесных подшипниках расположены валы ведущих звездочек рабочих цепей и зубчатых колес, приводящие в движение рабочие цепи дефибрера. Ведущие колеса (звездочки) рабочих цепей с наружным диаметром 520 мм, шириной 55 мм, с семью зубьями и величиной шага 200 мм крепятся шпонками на стальном валу диаметром 200 мм. Рабочие цепи в верхней части шахты поддерживаются ведомыми звездочками, укрепленными в подвижных подшипниках, служащих одновременно гайками для болтов, вращением которых осуществляется перемещение звездочек вверх, если требуется натянуть цепь, или вниз, если нужно ее ослабить. Подшипники перемещаются в пазах из уголкового железа. Максимальная величина перемещения составляет около 700, мм. Таким образом, по мере надобности каждую рабочую цепь в отдельности можно подтягивать или ослаблять. Боковые стенки шахты имеют направляющие пазы, образуемые швеллерными балками, по которым отвесно движутся рабочие цепи. К днищам пазов по всей высоте шахты приклепываются направляющие железные полосы толщиной 15—16 мм и шириной 200 мм. По мере износа от трения о движущиеся цепи полосы заменяют новыми, чем значительно удлиняется срок службы шахты дефибрера. На рис. 4, который показывает сечение подвижной шахты дефибрера, видны приклепанные полосы для рабочих цепей. К нижней части подвижной шахты, непосредственно примыкающей к дефибрерному камню, крепятся чугунные гребенки, удерживающие внутри шахты крупную щепу и другие части не-измельченной древесины. Две торцовые зубчатые гребенки имеют форму окружности камня. Их назначение — предупреждать попадание в ванну дефибрера обмолышей и других частей древесины в случае, если конец бревна почему-либо не соприкасается с камнем, что может иметь место при загрузке слишком длинного баланса или неправильном его положении. Около гребенок имеются отверстия для удаления щепы, забившейся между ними и рабочими цепями. Размеры гребенок (рис. 17): длина 1290 мм, высота 190 мм и толщина в верхней части 45 мм и в нижней, прилегающей к «амию, 35 мм. В верхней, более массивной части гребенки имеются четыре отверстия диаметром 28 мм, служащие для крепления гребенок к башмакам шахты. Гребенки в работе испытывают большие напряжения и нередко ломаются в поперечном направлении; в результате приходится останавливать дефибрер, чтобы сменить гребенки. Для придания большей прочности гребенкам в них при отливке закладывают два стальных стержня диаметром 18—20 мм. Если в гребенке появятся трещины, работу все же можно продолжать, так как стальные стержни будут держать ее достаточно прочно.

Рис. 5. Гребенка подвижной шахты:

1 — стальной стержень; 2 — отверстие для крепления гребенки к шахте

В настоящее время вместо зубчатых гребенок применяют сплошные, шаберного типа, позволяющие значительно снизить выход крупной щепы и грубой (рафинерной) массы. На станине имеется шкала, а на подвижной шахте стрелки, которые указывают положение гребенок над камнем.

Рис. 6. Детали рабочих цепей дефибрера:

1 — наружное звено; 2 — внутреннее звено; 3 —валик; 4 — бронзовая втулка; 5 — стальная планка; 6 — чугунный ролик

Рабочие цепи дефибреров являются средством подачи древесины к вращающемуся камню. Цепи расположены отвесно и каждая из них огибает нижнюю (ведущую) и верхнюю (ведомую) звездочки. Звенья цепи имеют выступы для захвата бревен. Как видно из рис. 6, рабочие цепи состоят из наружных звеньев и внутренних звеньев. Звенья эти стальные с отверстиями, в которые вставлен стальной валик диаметром 51 мм и длиной 260 мм. Этим валиком отдельные звенья соединяются между собой. Валик крепится в звене неподвижно двумя шурупами при помощи стальной планки. С торца валик снабжен отверстием для смазки, которая по каналу диаметром 8 мм выходит у середины валика. Валик вставлен в бронзовую втулку, внутренний диаметр которой несколько больше диаметра валика; в центре втулки имеется отверстие, соединяющееся с отверстием валика, для поступления смазки в ролик. На втулку надет чугунный ролик 6 наружным диаметром 140 мм и внутренним, несколько большим наружного диаметра втулки. При движении рабочих цепей ролики благодаря поступлению на внутреннюю их поверхность смазки вращаются на валиках, что позволяет избежать быстрого износа звеньев рабочих цепей, а также направляющих полос дефибрера. Шаг звена рабочей цепи (расстояние между центрами валиков) 200 мм. В рабочей цепи для дефибрера наиболее распространенной величины (V) всего 56 звеньев; общая длина цепи 11 200 мм. За один оборот цепи истирается 12,75 скл. м3 балансов. Рабочих цепей в дефибрере при длине баланса 1—1,25 м может быть четыре, по две на каждую сторону шахты; при длине баланса 0,5—0,6 м их должно быть две, по одной на каждую сторону. Срок службы цепей при нормальных условиях эксплуатации около 10 лет. На валу нижнего ведущего колеса (звездочки) рабочих цепей имеется эксцентрично прикрепленный штифт, связанный с расположенным рядом механическим счетчиком древесины. Цепной дефибрер занимает два этажа здания. Общая высота наиболее распространенного дефибрера около 7500 мм. Размер шахты: длина 1300 мм, ширина 1000 мм, высота около 5000 мм. В верхней своей части (на втором этаже здания) шахта открыта со стороны загрузочной части до уровня пола, образуя как бы большую прессовую коробку, рассчитанную на определенный запас балансов (около 6 м3). Рабочие цепи, как указывалось выше, закрываются установленными с боков железными коробками с дверками для чистки Цепей и дефибрера от скапливающейся массы и щепы. На рабочую поверхность камня дефибрера необходимо время от времени наносить насечку. Механизм для насечки дефибрер-ного камня — насечной аппарат имеет гидравлический Цилиндр, установленный на фундаменте. Движением поршня Цилиндра управляют при помощи трехходового крана На штоке Цилиндра закреплен корпус насечного аппарата, сидящий на чугунной плите с кареткой. Корпус аппарата передвигается по двум направляющим, укрепленным концами на чугунных стойках, связанных болтами с фундаментными забетонированными шинами. Верхняя чугунная часть корпуса поворотная. Она насажена на оси так, чтобы можно было менять шарошку. К передней части корпуса прикреплена поперечная массивная планка с резьбой посередине, в которой двигается винт диаметром 35 мм. На конце винта закреплена чугунная передвижная часть с проушинами для установки шарошки. При повороте трехходового крана в ту или другую сторону вода поступает в цилиндр и давит на поршень, перемещая его вправо или влево, в зависимости от надобности. При этом вращают винт, подающий подвижную часть аппарата с шарошкой к дефибрерному камню.

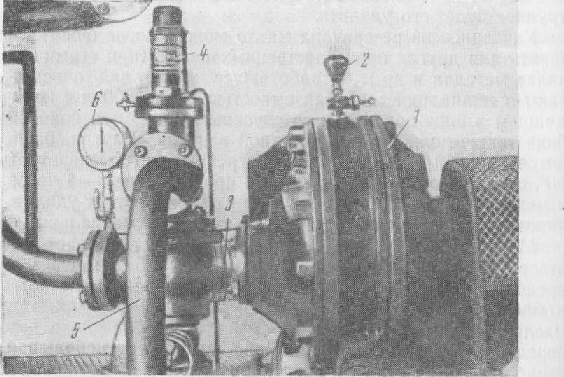

Рис. 7. Насечной аппарат:

1 — гидравлический цилиндр для перемещения аппарата; 2 — трехходовой кран гидравлического цилиндра; 3 — каретка аппарата; 4 — направляющие; 5 — корпус аппарата; 6 — винт с ручкой для перемещения внутренней подвижной части аппарата; 7 — гайка и контргайка на шпинделе для регулирования степени прижима шарошки к камню; 8 — шарошка, установленная на валике

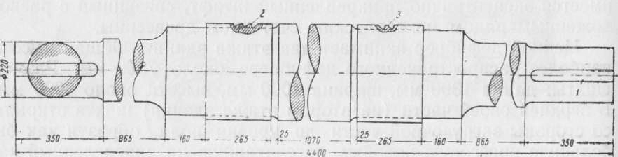

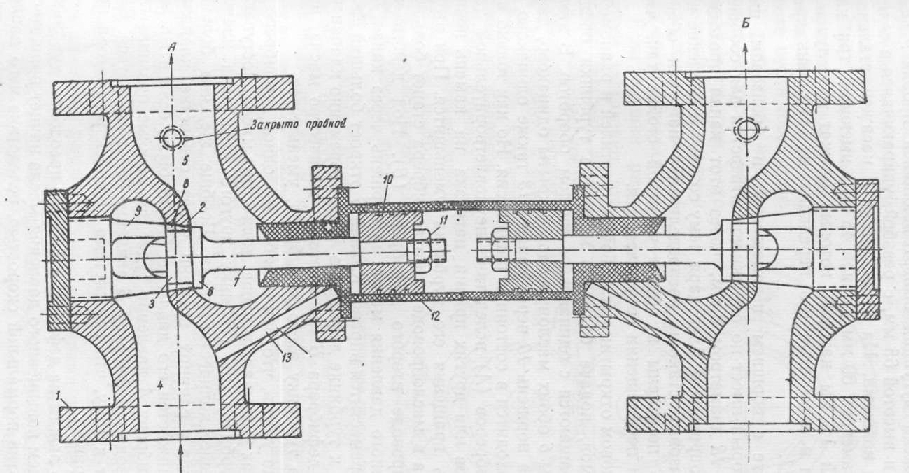

Рис. 8. Вал дефибрера:

1 — паз для шпонки; 2 — резьба левая; 3— резьба правая

Аппарат снабжен стержнем с резьбой и двумя гайками (вторая контргайка), посредством которых устанавливается нужная подача шарошки к камню и обеспечивается правильная насечка. По мере уменьшения рабочего слоя камня гайку и контргайку постепенно отвинчивают, что позволяет все больше подавать вперед шарошку к камню. При установке нового дефибрер-ного камня гайку и контргайку устанавливают на стержне в исходное положение. Главный вал дефибрера (рис. 8), на который насаживается дефибрерный камень, массивный стальной с левой и правой резьбой для крепления камня с торцов шайбами. Шейки вала снабжены пазами 1 для шпонки, служащей для присоединения вала дефибрера к валу электродвигателя при помощи соединительной муфты. Вал дефибрера на торцах должен быть снабжен стрелками, показывающими направление вращения. Это позволит избежать неправильной установки его, отвертывания шайб и ослабления крепления, а также просадки камня.

Рис. 9. Шайба для крепления камня:

1 — коническое отверстие для бронзовой втулки; 2 — паз для шпонки, соединяющей шайбу с втулкой; 3— отверстие для провертывания шайбы; 4— паз для кольца, крепящего втулку с шайбой

Шайбу для крепления камня (рис. 9) изготовляют из литой стали. Диаметр шайбы 1200 мм; в ней имеется коническое отверстие для бронзовой втулки с резьбой. Вес шайбы 755 кг. Вал дефибрера поддерживается двумя подшипниками, установленными на фундаментных плитах. На шейке вала с лицевой стороны имеется два упорных кольца для предупреждения осевого сдвига. Подшипники вала дефибрера имеют кольцевую смазку и водяное охлаждение. Свежая вода непрерывно поступает в камеры и охлаждает масло, поглощая тепло, выделяющееся при трении вала о вкладыш подшипника. Соединительная эластичная муфта служит для сцепления вала дефибрера с валом электродвигателя. Детали муфты показаны на рис. 10. На вал дефибрера насаживается разъемный диск диаметром 1400 мм. Обе половины диска крепятся четырьмя массивными болтами и шпонкой. По всей окружности диска имеются отверстия диаметром 25 мм для присоединения его болтами ко второй кольцевой части муфты, представляющей собой кольцо с наружным диаметром 1400 мм и внутренним 1230 мм, с расположенными по всей окружности отверстиями размером 155 X Х37 мм. На валу электродвигателя крепится последняя (внутренняя) часть муфты — диск 4 диаметром 1195 мм, специальной формы, имеющий на окружности такие же отверстия, как кольцо.

Рис. 10. Соединительная муфта:

При сборке муфты к диску, сидящему на валу дефибрерного камня, болтами прикрепляют кольцо, внутрь которого входит кольцо диска, насаженного на вал электродвигателя. Затем через отверстие внутреннего и наружного колец протягивают ремень шириной 140 мм. Концы ремня закрепляют болтами с гайками на шайбах; концы болтов не должны выступать над гайками на значительную величину, иначе они будут задевать за ограждающий кожух, что вызовет сильные удары при вращении камня. После соединения муфты ее закрывают железным кожухом.

Рис. 11. Ванна дефибрера:

1 — дефибрерный камень; 2 —ванна; 3 — деревянные вешки для подпора массы; 4 — задний спрыск; 5 — передний спрыск; 6 — спрыск для. разбавления массы после ванны; 7 — общий канал для массы; 8 — подвод свежей воды; 9 — подвод оборотной воды

Ванна дефибрера (рис. 11) служит для более равномерного охлаждения камня и удаления древесной массы с его поверхности. Ванна с радиусом закругления около 1000 мм может быть бетонной или выложенной плотно соединенными между собой деревянными досками. В ней устраивают перегородки из деревянных вешек для создания постоянного уровня и нужной величины погружения камня в массу. Величина погружения камня в массу изменяется в зависимости от режима работы и составляет нормально около 50 мм. В заднюю стенку ванны врезан спрыск для подачи оборотной воды на дефибрерный камень. Спрысковая труба имеет по всей длине (на расстоянии 60—75 мм одно от другого) отверстия диаметром 10—12 мм, через которые вода обильно орошает вращающийся камень. Большой размер отверстий делается для того, чтобы избежать забивания их волокном, содержащимся в оборотной воде. Такой же спрыск обычно устанавливают и для орошения камня спереди. Параллельно трубопроводу оборотной воды вдоль ванн дефибреров обычно прокладывают трубопровод для подачи свежей воды при пуске древесномасоного завода, вводе в работу новых дефибрерных камней, а также на случай аварийных отключений насосов оборотной воды. При наличии аккумулятора (запасного резервуара) оборотной воды надобность в трубопроводе свежей воды отпадает.

Рис. 12. Схема устройства поворотного щита ванны:

1 — щит; 2 — шарнир для крепления щита; 3 — трос, поддерживающий щит; 4 — рукоятка с валиком для подъема и опускания щита

В ванне дефибрера постепенно скапливается значительное количество песка и цемента (получающихся при обработке де-фибрерных камней), которые следует при остановке дефибреров осторожно удалять, не допуская загрязнения массы. С уменьшением диаметра дефибрерного камня для поддержания постоянной величины погружения камня в массу в ванне приходится устанавливать дополнительные вешки. Более целесообразной следует считать принятую на ряде древесномассных заводов установку поворотного щита (рис. 24) вместо вешек. При помощи блока и троса можно менять наклон и, следовательно, уровень массы в ванне. Во время работы дефибрера масса все время переливается через перегородку ванны, подвергаясь значительному разбавлению водой из специально установленного для этой цели спрыска. Вытекающая из ванны масса имеет высокую температуру. Во избежание сильного парения в помещении дефибрерного зала и потерь тепла, а также для предупреждения разбрызгивания массы целесообразно каждую ванну плотно закрывать щитом из дюралюминия (или другого нержавеющего металла), снабженным небольшими люками в центре и с боков для контроля за работой дефибрера (отбора проб массы, замера температуры в ванне и т. д.). Кроме величин, приведенных в таблице, встречаются дефибреры промежуточных величин. До недавнего времени наиболее употребительными были дефибреры V величины. Привод рабочих цепей дефибрера. Во время работы дефибрера для поддержания постоянного режима дефибрирования (температуры и концентрации массы в ванне, производительности дефибрера и т. д.) необходимы постоянное давление дерева на камень и, следовательно, постоянная нагрузка на электродвигатель. Характер работы дефибрера таков, что ряд условий, как например, расположение балансов в шахте, разная насечка камня (острая, средняя, тупая) вызывает почти непрерывные колебания нагрузки. Поэтому привод рабочих цепей делают таким, чтобы можно было регулировать скорость их движения, а следовательно, степень прижима древесины к вращающемуся камню и нагрузку на электродвигатель дефибрера. Для этого служит масляная установка с электрическим регулятором. На рис. 13 показана схема масляной установки привода двух дефибреров непрерывного действия, камни которых вращаются от одного мощного электродвигателя. Основные части масляной регулировочной установки: масляный резервуар, холодильник для охлаждения масла, масляный насос, вентиль для регулирования поступления масла в трубопровод и перелива обратно в масляный резервуар, первый пружинный клапан для получения требуемого давления масла в трубопроводе, главный вентиль для регулирования поступления масла в маслопровод, регулирующий клапан, электрический регулятор, связанный с регулирующим клапаном, второй пружинный клапан, установленный на меньшее давление масла, установочные вентили, регулятор подачи масла на масляные турбинки. Вода в холодильник поступает по трубе.

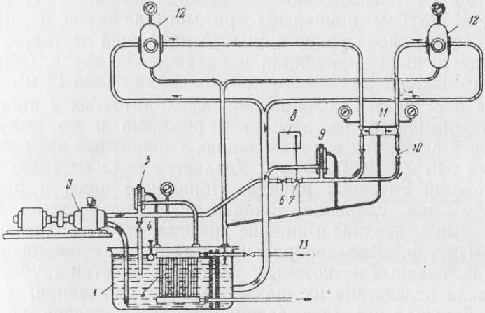

Рис. 13. Схема масляной установки привода двух дефибреров непрерывного действия:

1 — масляный резервуар; 2 — холодильник для охлаждения масла; 3 — масляный насос; 4 — вентиль для регулирования поступления масла в трубопровод и перелива орратно в масляный резервуар; б — первый пружинный клапан; 6 — главный вентиль; 7 — регулирующий клапан; 8 — электрический регулятор, связанный с регулирующим клапаном; 9— второй пружинный клапан; 10— установочные вентили; 11 — регулятор подачи масла на турбинки; 12 — масляные турбинки; 13 — труба для подачи воды в холодильник

Масляный резервуар и холодильник. Масляный резервуар представляет собой железный бак емкостью 1,35 м3. Он установлен в бетонном приямке глубиной 750—800 мм так, что возвышается над полом на 100—150 мм. Внутри бака помещается трубчатый холодильник для охлаждения масла проточной водой. В резервуаре на расстоянии 300 мм от передней стенки имеются направляющие для установки двух железных рамок с натянутыми на них металлическими сетками № 35, разделяющими бак поперек на две части. Сетки служат для фильтрации отработавшего в системе масла перед его поступлением через холодильник в насос. В противоположном конце резервуара в крышку его вставлен поплавок, показывающий уровень масла. В торцовую стенку бака перед сетками входит сливная труба, через которую в резервуар поступает отработавшее в турбинках масло. Во избежание его разбрызгивания перед сливным отверстием к стенкам на болтах прикреплен отражательный щиток. В приямке у бака расположены водопровод с вентилем, присоединенный к холодильнику, спускной кран для слива воды из холодильника, труба для выхода воды из холодильника, а также отверстие для слива воды в сток. Холодильник для масла но состоит из двух стальных (верхней и нижней) камер со съемными крышками. В камеры вварены трубы высотой 670 мм и внутренним диаметром 40 мм, расположенные в шахматном порядке; всего их 149 шт. К трубам приварены три металлические перегородки, расположенные поочередно в нижней и верхней частях холодильника, для лучшей циркуляции и охлаждения масла. Общая поверхность охлаждения такого холодильника около 12 м2. Вода поступает в холодильник через патрубок нижней камеры, поднимается по трубам в верхнюю и по выпускному патрубку сливается в канализацию. Габаритные размеры холодильника 945X800X700 мм. Удаляется вода из холодильника через нижний спускной краник. Попадание воды в резервуар с маслом при удалении холодильника недопустимо. Камеры имеют съемные верхние и нижние крышки, что позволяет очищать трубки изнутри. Этот холодильник имеет ряд существенных недостатков, главные из которых: трудность очистки трубок от нагара масла вследствие их шахматного расположения; громоздкость и большой вес (что затрудняет его удаление из бака); неудовлетворительное охлаждение масла вследствие быстрого оседания снаружи на трубках нагара масла; неполное использование поверхности холодильника вследствие большой его высоты и др. Холодильник состоит из внутреннего и наружного змеевиков, образуемых медными трубами диаметром 45 мм. Общая поверхность охлаждения холодильника 6,7 м2, т. е. почти наполовину меньше описанного выше. Вода поступает через, нижний патрубок 4 и выходит через верхний патрубок 3. Трубы нового холодильника снаружи и внутри могут быть очищены сравнительно легко. Холодильник имеет небольшой вес и легко вынимается из бака. Масло для масляной установки дефибреров. Применяется несколько сортов минеральных масел для заливки в масляные резервуары дефибреров: автол 6, машинное 2 или турбинное Т (тяжелое). Качество масла очень влияет на производительность дефибреров, на качество получаемой массы и удельный расход электроэнергии. Поэтому к нему предъявляются весьма высокие требования в части удельного веса, вязкости, отсутствия примесей и пр.

Рис. 14. Холодильник для охлаждения масла:

1 — верхняя и нижняя камеры; 2 —съемные крышки; 3 — стальные трубы; 4 — патрубок для поступления воды; 5 — патрубок для выпуска воды

Удельным весом масла (как и других нефтепродуктов) называется отношение веса определенного объема масла при температуре 20° к весу такого же объема воды при 4°. Удельный вес масла меньше удельного веса воды, т. е. ниже единицы. Определяется он ареометром или специальными весами. Масло, применяемое для масляных установок дефибреров, должно иметь удельный вес 0,886—0,926, т. е. 1 м3 должен весить 886—926 кг. Если температура масла имеет отклонение от 20°, то при определении удельного веса в показания ареометра вносится поправка по специальной таблице. Одним из важнейших свойств масла является вязкость. Она обусловливается силой взаимного сцепления частиц; чем это сцепление сильнее, тем больше вязкость масла. Для определения вязкости масел обычно применяют прибор — вискозиметр. Время, в течение которого при температуре 50° из небольшого отверстия, имеющегося в сосуде вискозиметра, вытечет 200 см3 масла, называется абсолютной вязкостью масла. Если вместо масла в сосуд вискозиметра налить дистиллированную воду при температуре 20°, то время истечения 200 см3 воды будет значительно меньше времени истечения масла; это время называется водным числом вискозиметра. Вязкость масла обычно характеризуют так называемой относительной вязкостью, которая получается в результате деления абсолютной вязкости масла на водное число. Так, например, если абсолютная вязкость масла составляет 200, т. е. время заполнения колбы вискозиметра в 200 см3 длится 200 секунд, а водное число 50, то относительная вязкость будет равна 200 : 50 = 4. Весьма важно то обстоятельство, что с повышением температуры вязкость масла понижается.

Рис. 15. Холодильник новой конструкции:

1 — внутренний змеевик; 2 — наружный змеевик; 3 — патрубок для выпуска воды; 4 — патрубок для впуска воды

При сильном нагревании вследствие резкого понижения вязкости масло начинает протекать через фланцевые и другие соединения коммуникаций масляной установки, тогда как при более низкой температуре масло, имея сравнительно высокую вязкость, не протекает в системе. Выбор того или иного сорта масла для механизма определяется скоростью, с которой механизм работает, а также ‘давлением, испытываемым подшипником или другим работающим механизмом. Для смазки механизмов, работающих с большой скоростью, применяют масло менее вязкое. Наоборот, чем меньше число оборотов вала механизма, тем вязкость масла должна быть больше. В условиях более высокого удельного давления, т. е. давления на 1 см2, рекомендуются масла с большой вязкостью и, наоборот, при низких удельных давлениях — с малой вязкостью. В масляных установках дефибреров масло, даже при хорошей работе холодильника, нагревается до 50—60°, а при неудовлетворительной работе холодильника и до 70—80°. Поэтому масло применяется несколько повышенной вязкости. Повышение температуры и снижение вязкости масла получаются в результате циркуляции масла в системе и трения его частиц между собой и о стенки маслопровода. Чем выше вязкость масла, тем сильнее трение между его частицами и тем больше повышается температура масла. Принято считать, что вследствие внутреннего трения частиц температура масла повышается не более чем на 25°. Следовательно, температура масла в работающих механизмах (подшипниках и т. д.) должна при нормальных условиях работы складываться из температуры воздуха в помещении плюс 25°. Если температура воздуха в помещении дефибрерного зала равна 25°, то температура масла в подшипниках должна составлять не более 50° (25° 4-25°). Учитывая непрерывную сильную циркуляцию масла и большое количество трущихся частей, можно предположить, что масло в масляной установке должно нагреваться несколько выше. Как видно из табл. 6, при этой температуре наибольшую вязкость имеет автол 6. Нормальной вязкостью масла для масляных установок дефибреров считается 5,5—6,5 при 50°. Важным показателем качества масла служит еще температура вспышки, т. е. температура, при которой пары этого масла при нагревании его в специальном приборе вспыхивают легким синим огоньком при поднесении к ним пламени (если дальше нагревать масло, то загорится само масло). Температура, при которой это может произойти, называется температурой вспышки масла; для смазочных масел она бывает в пределах от 100 до 300° и даже выше. Вязкость масел, полученных из одной нефти, обычно тем выше, чем выше температура вспышки. Если несколько сортов масел’ имеют одинаковую вязкость, но разную температуру вспышки, то в наибольшей степени отвечает требованиям установки масло, имеющее более высокую температуру вспышки. Для масляных установок дефибреров применяется обычно масло с температурой вспышки не ниже 190°. Масло должно быть свободно от воды и так называемых механических примесей (грязи, песка и т. п.), которые вредно действуют на трущиеся поверхности (шестерни масляных насосов и турбинок, регулирующие клапаны и т. п.), способствуя более быстрому их износу, увеличению зазоров и засорению. Механических примесей в масле должно быть не более 0,007%. Вода, попадая на металлические поверхности, вызывает ржавчину, снижает смачиваемость их маслом и влияет на вязкость. Наличие воды в масле, даже в сравнительно небольших количествах, способствует быстрому образованию так называемой эмульсии, представляющей собой густую липкую массу, осаждающуюся на внутренних стенках маслопроводов и клапанов и на наружных стенках холодильников. Все это весьма отрицательно сказывается на работе масляной установки, снижая эффективность охлаждения масла холодильником, уменьшая сечение труб и т. д. Удаление воды из масла достигается продуванием через него сухого воздуха. Смазочные масла в процессе их производства подвергаются очистке серной кислотой, щелочью и водой, от которых масло затем должно быть освобождено, так как эти примеси будут способствовать разрушению металлических деталей, ухудшат качество масла и снизят эффективность работы масляной установки. Наличие в масле кислоты вредно действует на черные металлы (чугун, сталь), а щелочь разрушающе действует на цветные металлы (медь, бронзу), т. е. на наиболее важные детали масляной установки (регулировочный клапан, седла и т. д.). Содержание щелочи и кислоты в масле обычно определяется фабричной лабораторией. В масле, используемом для масляных установок, не должно содержаться водорастворимых кислот и щелочей. При повышении температуры масло окисляется и образует нагар. Это свойство масла называется коксуемостью и наряду с вязкостью является одним из важнейших показателей пригодности масла для работы в масляной установке дефибреров. Условия работы масла в системе, связанные со значительным повышением его температуры, способствуют образованию нагара и коксообразного вещества, отлагающихся на внутренних поверхностях маслопроводов, на клапанах, масляных турбинках и т. д., и вызывают их «заедание», уменьшение живого сечения труб, засорение сеток, а главное, цилиндрической сетки регулятора нагрузки. Все это нарушает нормальную работу установки. Образование нагара на наружных трубках холодильника, как уже указывалось, снижает эффективность его работы, что в свою очередь вызывает еще более сильное образование нагара. Поступающее для масляных установок дефибреров масло должно быть подвергнуто тщательному анализу на вязкость, температуру вспышки, цвет, содержание воды и механических примесей, кислоты и щелочи, на коксуемость и зольность (остаток минеральных примесей при сжигании масла). Наблюдение за работой масла в установке. При исправной работе холодильника масло при высоком его качестве может служить 8—10 месяцев и даже дольше. Вынужденная смена масла чаще одного раза в 6 месяцев свидетельствует о неудовлетворительном его качестве или неудовлетворительном охлаждении его, несоблюдении требуемых правил заливки и т. п. Во время работы следует раз в неделю (летом чаще) проверять температуру масла в резервуаре, не допуская сильного ее повышения и не реже одного раза в 1,5—2 месяца брать пробу масла на анализ из каждого резервуара в отдельности для сравнения с данными первоначального его анализа (на кислотность, щелочность, вязкость и др.). В случае обнаружения значительного ухудшения качества масла (повышения кислотности и т. д.) следует проверить работу холодильника. Появление в масле воды может быть связано с неплотностями в соединениях холодильника, что необходимо немедленно устранить закреплением болтов. Если эта мера не поможет, что укажет на износ прокладок, следует остановить масляный насос, удалить из холодильника всю воду и сменить прокладки и фланцы водопровода, с которым соединен холодильник. При удовлетворительном качестве масла наиболее важным является наблюдение за поддержанием во время работы дефибреров возможно более низкой его температуры, так как высокая температура масла, как уже упоминалось, будет способствовать более быстрому окислению его и образованию нагара, что создаст большие затруднения в работе и в конечном счете заставит преждевременно сменить масло. Температуру масла в резервуаре желательно поддерживать в пределах 50—55°, что, учитывая сильный нагрев его при циркуляции в системе, является нелегкой задачей. Почти во всех резервуарах масло пенилось, что, по-видимому, объяснялось содержанием в нем щелочи, которой было от 5,2 до 8 мг на 100 г масла. Температура воды, поступавшей в холодильник, составляла 23°. По данным табл. 7, видно, что во всех резервуарах масло имело слишком высокую температуру, а вода очень мало нагревалась при охлаждении масла, Работа с маслом, температура которого выше 60°, нежелательна. При высокой температуре масла следует увеличить количество воды, поступающей в холодильник, добавить масла в резервуар, если его недостаточно, а также несколько понизить, если возможно, давление масла в системе. Это вполне понятно, так как в этом случае поверхность холодильника лучше используется, а масло циркулирует в системе менее интенсивно. Понижение уровня масла в резервуарах объясняется утечкой его через неплотности в соединениях (из-за недоброкачественных прокладок, перекосов во фланцах, болтах) маслопроводов, из турбинок и т. д., что не только ухудшает работу масляной системы, но может вызвать и попадание масла в каналы с древесной массой, а затем на бумажные машины и вызвать обрывы полотна на последних, а также брак в бумаге. Не следует забывать, что сильное охлаждение масла, особенно в зимнее время, может вызвать резкое увеличение его вязкости. Поэтому одновременно с остановкой двигателя масляного насоса следует прекратить подачу воды в холодильник, иначе при пуске установки холодное вязкое масло вызовет осложнения в работе. Перед сменой отработанного масла необходимо обеспечить поступление в цех свежего масла в нужном количестве. Бочки должны быть тщательно очищены от грязи, песка и вытерты сухими тряпками. Кроме того, должен быть заготовлен керосин (около 10—12 л), а также сухие, чистые холщовые тряпки. Порядок смены масла следующий. При смене масла в резервуаре рекомендуется прочистить и всю систему маслопроводов, клапанов и т. д., так как иначе свежее масло будет быстрее портиться, а работа дефибреров, даже при хорошем масле в резервуаре, будет протекать неудовлетворительно вследствие неисправности в клапанах и т. п. Очистку масляного бака и системы надо производить сразу же после остановки (масляного насоса, так как, чем больше остынет масло, тем сильнее затвердеет слой нагара на стенках и тем труднее будет его удалить. Удаленное из резервуара масло можно после очистки использовать для других производственных целей (при термической закалке металла и др.). Отработавшее масло для очистки заливают в цилиндрический бак емкостью около 200 л с коническим днищем в виде воронки и со спускным краном; в боковой части бака также должен быть спускной венТиль. Внутри бака находится паровой змеевик. Масло нагревают до температуры 80— 90°, после чего оно отстаивается в продолжение 3—4 часов. Вода и механические примеси осядут, и их можно будет удалить через нижний кран. Масло затем пропускают через специальный фильтр. Масляный насос. Масляный насос забирает масло из резервуара и по маслопроводу диаметром 75 мм через систему предохранительных и регулирующих клапанов нагнетает его в масляные турбинки. Пройдя турбинки, масло самотеком по маслопроводам диаметром 105 мм стекает обратно в резервуар перед поперечными сетками. Сюда же стекает небольшая часть отработавшего масла от предохранительных клапанов и регуляторов. Масляный насос устанавливают рядом с масляным резервуаром наверху. В чугунном корпусе расположены одна над другой три соединенные между собой шестерни с угловыми зубьями. Средняя шестерня приводится от электродвигателя мощностью 40 квт. Шестерни при вращении своими зубьями, как лопатками, захватывают масло, выталкивая его под большим давлением (до 15 ати, т. е. 15 кг на 1 см2) в маслопровод. Число оборотов шестерен 725 в минуту. Вал 3 средней шестерни соединен с валом электродвигателя при помощи эластичной муфты, обе половинки которой соединяются шестью сухарями из плотно спрессованной- кожи. Все сухари должны быть плотно пригнаны. Не допускается сработка сухарей и ослабление соединения муфты, так как это вызовет вибрацию насоса и расшатает крепления насоса к фундаменту. Вибрация насоса может быть вызвана и ослаблением фундаментных болтов, а также смещением центров валов электродвигателя и насоса. При появлении вибрации насоса необходимо быстро выяснить ее причину и, остановив насос, устранить. В верхнюю часть корпуса насоса ввинчена воронка с краном, закрытым во время работы. Насос находится, как указывалось выше, над баком, а поступление масла из резервуара в насос происходит по всасывающей трубе, спускающейся до днища бака. Часто насос бывает трудно пустить в работу вследствие образования воздушного «мешка». В этом случае в насос через воронку следует залить чистое масло (желательно из этого же резервуара), что позволит быстро пустить его в работу. Перед пуском вал насоса следует провернуть вручную, что легко выполнить при исправном его состоянии.

Рис. 16. Масляный насос:

1 — корпус насоса; 2 — воронка; 3— вал средней шестерни; 4 — предохранительный клапан; 5 — сливная труба клапана; 6 — манометр, показывающий давление масла

На нагнетательной линии от масляного насоса на крестообразном патрубке расположена сливная труба с вентилем для регулирования давления масла в маслопроводе. При полном открытии этого вентиля все масло после насоса сливается обратно в резервуар и нагрузка на электродвигатель снижается. При пуске насоса вентиль должен быть полностью открыт как для снижения нагрузки, так и для того, чтобы масляная аппаратура работала нормально. По мере завертывания вентиля давление масла в трубопроводе повышается и доходит до максимального при полном его закрытии. Над сливным маслопроводом установлен первый пружинный , клапан (рис. 25,5) для регулирования давления масла в маслопроводе. Клапан состоит из чугунного корпуса, внутри которого находится стальная пружина из 13 витков высотой 250 мм, охватывающая стальной стержень с головкой клапана. В корпусе сбоку имеется отверстие для прохода масла в отдельную сливную трубу к масляному резервуару. В верхнюю часть корпуса ввернута пробка (гайка), нажимающая на пружину. Обычно регулятор устанавливают соответствующим положением пробки на давление масла в 8—10 ати. При этом давлении пружина разжата и клапан плотно сидит на седле, не пропуская масла в сливную трубу регулятора. Если давление масла выше установленного, пружина сжимается, стержень поднимается и открывается щель, через которую избыток масла выходит в переливную трубу. Пробка при исправном состоянии пружины выступает вверху на 70—80 мм. В таком положении ее запломбировывают. Изменять положение пробки, даже на незначительную величину, категорически воспрещается, так как это нарушит установку регулятора. Кроме того, слабо укрепленная пробка при давлении масла в 12—13 ати может быть выдавлена. В результате маслом будут залиты двигатели и помещение. После регулятора установлен манометр, показывающий давление масла в трубопроводе. Регулятор поддерживает постоянное давление масла, поступающего в систему, что имеет большое практическое значение для нормальной работы регуляторов нагрузки дефибреров. По пути движения масла от предохранительного клапана за главным вентилем расположен регулятор нагрузки, назначение которого пропускать к масляным турбинкам дефибреров требуемое количество масла. Регулирующий клапан регулятора расположен в чугунном корпусе маслопровода. Масло поступает в нижнюю часть а корпуса и проходит в верхнюю его часть через отверстие в для прохода масла, в котором помещается седло клапана. На седло садится подвижный стальной клапан-поршень, работающий как поплавок, двигающийся в бронзовом стакане с отверстиями на образующей для прохода масла. Над ним расположен неподвижный клапан, закрепленный вверху гайкой. В верхнем клапане имеется отверстие, через которое проходит шток (стержень), связанный через эксцентрик с электрическим регулятором, управляющим движением подвижного клапана вверх и вниз. Максимальная возможная величина подъема клапана 6 мм. Часть масла из пространства через отверстие поступает в полый бронзовый фильтровальный патрон, обтянутый цилиндрической сеткой. Номер сетки. Из патрона через отверстие— ниппель диаметром 3—5 мм масло направляется в щель между подвижным и неподвижным клапанами, откуда выходит через отверстия. В нижней части корпуса имеется пробка (гайка), которой можно проверять работу клапана и удалять остатки масла в системе. Сбоку, против ниппеля, имеется отверстие с пробкой. Фильтровальный патрон крепится гайкой. При понижении нагрузки на двигатель шток идет кверху, приоткрывая отверстие, через которое уходит масло, и клапан 3 поднимается, увеличивая щель для прохода масла к турбинкам. При повышении нагрузки имеет место обратное явление. Электрический регулятор нагрузки. Электрические регуляторы нагрузки двигателя дефибрера встречаются нескольких типов. Опишем работающие на наших предприятиях. Электрический регулятор, схематически показанный на рис. 30, представляет собой небольшой асинхронный электродвигатель трехфазного тока, 140 вольт, имеющий ротор (вращающийся якорь) с контактными кольцами. Ротор в обычных электродвигателях вращается, тогда как ротор электрического регулятора застопорен и не вращается, а может только поворачиваться вокруг своей оси примерно на четверть оборота, т. е. на 90°, по часовой стрелке и против нее. На одном конце вала регулятора насажен эксцентрик, который преобразует вращательное движение ротора на возвратно-поступательное, перемещая вверх или вниз стержень регулятора нагрузки; соответственно изменяются степень открытия отверстия для прохода масла и тем самым скорость вращения турбинки. На другом конце вала насажен небольшой диск с пружинкой и грузовым противовесом, стремящийся повернуть ротор и увеличить подачу масла через клапан. Электрический регулятор при помощи трансформаторов тока связан с электродвигателем, вращающим дефибрерные камни. Каждый из трансформаторов на стороне низкого напряжения имеет выводы концов, присоединенных к контактам трехполюс-ного ступенчатого переключателя, изменяя положение которого дефибрерщик устанавливает требуемую производительность и, следовательно, нагрузку на электродвигатель дефибрера. Работа электрического регулятора сводится к поддержанию постоянной нагрузки, установленной ступенчатыми переключателями, на электродвигатель дефибрера. Это и достигается определенной степенью открытия регулировочным клапаном отверстия для прохода масла к масляным турбинкам, которые через систему червячных, шестеренных и цепных передач приводят в движение рабочие цепи дефибреров. Увеличение нагрузки на дефибрерный камень против установленной вызывает повышение нагрузки на электродвигатель дефибрера и увеличение потребляемой им мощности. С повышением силы тока в двигателе дефибрера соответственно повышается через трансформаторы сила тока в моторчике регулятора, благодаря чему ротор его поворачивается и прикрывает концом стержня регулировочный клапан. В этом случае на турбинки начинает поступать меньшее количество масла, скорость продвижения рабочих цепей уменьшается и нагрузка на электродвигатель понижается до установленного уровня. При недостаточной загрузке электродвигателя дефибрера будет иметь место обратное явление. Нагрузка на электродвига-гель а следовательно, и потребляемая мощность уменьшатся, что вызовет соответственное уменьшение силы тока в обмотке моторчика регулятора, и ротор повернется в обратную сторону. Прикрепленный к эксцентрику электромоторчика стержень регулятора нагрузки поднимется, открывая проход для большего количества масла к турбинкам. Увеличение скорости вращения тур-бинок ускорит продвижение рабочих цепей, и нагрузка на электродвигатель повысится до установленной нормы. При нормальной работе электрического регулятора амперметр 4, ввинченный в его стойку, показывает 4,5 ампера (силу тока в обмотке электромоторчика). Признаком нормальной работы регулятора является медленное перемещение вверх стержня над регулировочным клапаном и увеличение поступления масла на турбинки при уменьшении нагрузки на электродвигатель дефибрера, а также медленное опускание стержня вниз и уменьшение количества масла, поступающего на турбинки при увеличении нагрузки электродвигателя против установленной. Для более плавной работы регулятора на стержень, входящий в тело регулировочного клапана, накладывается по мере повышения нагрузки на электродвигатель груз из определенного числа металлических дисков-тарелок (обычно 5 шт.) весом около 6,5 кг. Груз в 10 дисков весом 13 кг накладывается на стержень с противоположной стороны; конец стержня снабжен поршнем, вертикально перемещающимся вверх или вниз в наполненном маслом цилиндре. Верхняя и нижняя части цилиндра сообщаются через отверстия и масло при перемещении цилиндра вверх или вниз может перетекать из одной его части в другую. Этот так называемый масляный тормоз, или демпфер (успокоитель), вызывает некоторое запаздывание действия регулятора, что сглаживает толчки и резкие колебания нагрузки электродвигателя; благодаря этому регулятор нагрузки реагирует не на мгновенные колебания нагрузки, а только на длительные отклонения, немедленно устраняя их. За масляным тормозом следует тщательно следить, не допуская загрязнения масла и попадания в него воздуха. Расположенный над цилиндром масляного тормоза винт служит для регулирования величины отверстия, скорости протекания масла и перемещения поршня в цилиндре. Регулировочный винт Должен быть установлен так, чтобы поршень опускался и поднимался медленно и плавно. На рис. 31 показана схема регулирования нагрузки электродвигателя дефибрера в сочетании с уже знакомой нам схемой масляной установки. Электродвигатель дефибрера питается от сети высокого напряжения в 6000 вольт. Нагрузка электродвигателя составляет от 150 квт на холостом ходу (40—50 ампер) до 1800—1900 квт при полной нагрузке (180—190 ампер). Электродвигатель дефибрера через трансформатор тока связан с электрическим регулятором, а от него с регулятором нагрузки, для чего вторичные обмотки трансформатора (показаны тонкими линиями) подведены к ступенчатому трехполюс-ному переключателю, от которого питается электрический регулятор. От сети низкого напряжения (500 вольт) питается электродвигатель масляного насоса; на схеме показаны также масляные турбинки и масляный резервуар.

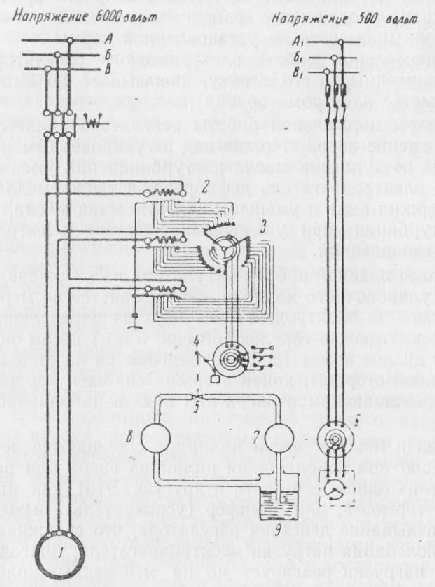

Рис. 17. Схема регулирования нагрузки электродвигателя дефибрера:

1 — электродвигатель; 2 — трансформатор тока со вторичными обмотками; 3 — трехполюсный ступенчатый переключатель; 4 — электрический регулятор; 5 — регулятор нагрузки; 6 — электродвигатель масляного насоса; 7 — масляный насос; 8 — масляная турбинка; 9 — масляный резервуар

Каждому контакту ступенчатого переключателя отвечает определенное соотношение между силой тока высокого напряжения (6000 вольт), питающего электродвигатель дефибрера, и силой тока низкого напряжения (140 вольт), идущего в электрический регулятор через трансформатор. При пуске дефибреров в работу ступенчатые переключатели устанавливают в нулевое положение, выключая большую часть витков вторичных обмоток трансформаторов тока. В этом случае, при нагрузке электродвигателя дефибрера на холостом ходу около 45 ампер через трансформатор 2 в статор (неподвижную часть) электрического регулятора будет поступать ток 4,5 ампера. Отношение силы тока электродвигателя дефибрера (в данном случае 45 ампер) к силе тока электрического регулятора (4,5 ампера), называемое коэффициентом трансформации, будет равно 10. Магнитное поле статора стремится повернуть ротор электрического регулятора на определенную величину, но этому усилию противодействует подвешенный с противоположной от регулятора стороны груз, стремящийся повернуть ротор в противоположную сторону. Вращающее усилие, создаваемое магнитным полем, при токе в статоре 4,5 ампера уравновешивается грузом. Когда вследствие увеличения нагрузки на электродвигатель дефибрера ток в электрическом регуляторе превышает 4,5 ампера, усилие, создаваемое магнитным полем, перевешивает, и шток над регулятором нагрузки опускается, прикрывая поступление масла на турбинки. Если ток в электрическом регуляторе ниже 4,5 ампера, то груз перевешивает и опускается, а шток над регулятором нагрузки поднимается, что и вызывает поступление большего количества масла на турбинки. При пуске электродвигателя дефибрера ступенчатые переключатели, как указывалось выше, находятся в нулевом положении, а электрический регулятор выключен, что необходимо для предохранения его от тока большой силы в момент пуска. После пуска масляного насоса и подачи масла к турбинкам электродвигатель дефибрера загружается и потребляемый им ток возрастает от 45 ампер на холостом ходу до 54—55 ампер. В этом случае в электрорегулятор через трансформатор будет поступать при том же коэффициенте трансформации ток не 4,5, а 5,5 ампера (55: 10). Равновесие будет нарушено, усилие от магнитного поля перетянет груз и шток опустится на клапан регулятора, прикрывая его, а это в свою очередь приведет к разгрузке двигателя дефибрера. Чтобы можно было увеличивать дальше загрузку электродвигателя дефибрера, надо переместить ступенчатый переключатель так, чтобы увеличилось число включенных витков вторичных обмоток трансформаторов тока и возрос вследствие этого коэффициент трансформации. При коэффициенте трансформации, равном 12, в статоре регулятора ток может быть нормальный, т. е. 54 : 12 = 4,5 ампера. Если при новом положении ступенчатого переключателя нагрузка на двигатель дефибрера вследствие малого открытия клапана регулятора нагрузки будет оставаться равной 45 амперам, то при коэффициенте трансформации, равном 12, ток в электрорегуляторе составит 3,75 ампера (45: 12). Тогда груз пересилит вращающий момент и шток регулятора нагрузки поднимется. В регуляторе увеличится поступление масла на турбинки и станет возможным повышение нагрузки на электродвигатель дефибрера до 54—55 ампер. Таким путем, включая ступенчатым переключателем все большее число витков, усиливают нагрузку электродвигателя дефибрера. При этом шток клапана будет постепенно перемещаться вверх и клапан постепенно открываться все шире, но для каждого положения штока будет сохраняться равновесие в регуляторе. Это позволит при нормальном токе в электрическом регуляторе (4,5 ампера) нагрузку на электродвигатель дефибрера довести до максимальной величины (180—190 ампер). Коэффициент трансформации при этом составит 180 : 4,5 = 40. Электрический регулятор во время работы поддерживает постоянной установленную нагрузку дефибреров, не допуская отклонений от нее. На рис. 18 показан щит управления двигателем дефибрера, с назначением которого дефибрерщик должен быть хорошо знаком. Сверху (расположена электрическая лампочка, включающаяся при остановке электродви; гателя дефибрера. На щите имеются контрольно-измерительные приборы: вольтметр, показывающий напряжение тока, питающего электродвигатель дефибрера; амперметр и самопишущий прибор — ваттметр, регистрирующий нагрузку двигателя. Здесь же расположен главный рубильник и контактор масляного выключателя, служащий для включения и выключения дефябрерното двигателя, один или два вспомогательных рубильника цепи нулевой защиты и, наконец, ступенчатые трехполюсные переключатели — главный и вспомогательный, которые служат для того, чтобы можно было постепенно и плавно повышать или понижать нагрузку, т. е. включать или выключать определенное число витков трансформаторов.

Рис. 18. Щит управления двигателем дефибрера:

1 — электрическая лампочка; 2 —вольтметр; 3— амперметр; 4 — самопишущий ваттметр; 5 — главный рубильник и контактор масляного выключателя; 6 — вспомогательные рубильники цепи нулевой защиты; 7 — главный ступенчатый переключатель; 8 — вспомогательный ступенчатый переключатель

Главный переключатель расположен справа на Щите управлений, а вспомогательный —слева. Каждый из переключателей может работать на семь контактов (ступеней). Каждому контакту на главном переключателе соответствует нагрузка 23—30 ампер, а на вспомогательном 7—8 ампер. Практически на вспомогательном переключателе пользуются только четырьмя контактами. Дефибрерщик должен хорошо знать назначение переключателей и уметь безошибочно ими управлять. Как уже указывалось, при пуске электродвигателя дефибреров переключатели обязательно должны быть выключены, т. е. находиться в нулевом положении. Когда электродвигатель пущен, дефибрерщик устанавливает главный ступенчатый переключатель на третьем контакте, а вспомогательный остается в нулевом положении. Такое положение переключателей соответствует нагрузке электродвигателя дефибрера приблизительно в 80 ампер. Для повышения нагрузки сначала включают по одному контакты вспомогательного переключателя (до четвертого), затем быстро добавляют один контакт на главном переключателе (правой рукой) и одновременно устанавливают вспомогательный переключатель в нулевое положение (левой рукой). Последующее повышение нагрузки протекает так: включают последовательно четыре контакта вспомогательного переключателя, после чего включают еще один контакт главного переключателя, одновременно переводя вспомогательный в нулевое положение. Этим обеспечивается плавное повышение нагрузки на двигатель, так как четыре контакта, дающие суммарную (общую) нагрузку 7 X 4 = 28 ампер, заменяются одним контактом главного переключателя, что соответствует изменению нагрузки также на 28—30 ампер. При полной загрузке двигателя двух дефибреров главный переключатель устанавливают на седьмом контакте, а вспомогательный — на четвертом, что соответствует нагрузке около 200 ампер (198 ампер), 1915 квт. При работе на одном из двух дефибреров с полной нагрузкой главный ступенчатый переключатель обычно устанавливают на пятом контакте, а вспомогательный на нулевом, что соответствует нагрузке около 120 ампер. Регулятор по типу ваттметра. Кроме описанного выше электрического регулятора, получил большое распространение другой, устроенный по принципу ваттметра (рис. 19). В небольшой коробке помещается алюминиевый барабан-ротор, установленный на шариковых подшипниках и имеющий небольшой Угол поворота (около 90°) по часовой стрелке или против нее. Статор регулятора имеет две самостоятельные электрические обмотки, расположенные под углом 90°, в одну из которых включен трансформатор тока, а в другую — трансформатор напряжения. Эти трансформаторы, выполненные в виде катушек, расположены по окружности статора регулятора. Магнитное поле статора стремится повернуть алюминиевый барабан. Чем выше нагрузка на электродвигатель дефибрера, тем сильнее магнитное поле, тем больше, следовательно, усилие, направленное на повертывание барабана. С осью валика, на который насажен алюминиевый барабан, связана спиральная пружина; она противодействует вращающему усилию и до известного предела уравновешивает ротор. При нарушении равновесия барабан поворачивается в ту или другую сторону и при помощи шестеренки, посаженной на его оси, соответственно поворачивает зубчатый сегмент, на оси которого укреплен эксцентрик, связанный со стержнем клапана регулятора.

Рис. 19. Электрический регулятор по принципу ваттметра:

1— обмотки трансформатора тока; 2 — зубчатый сегмент с эксцентриком; 3 — алюминиевый барабан; 4 — воздушный тормоз

Зубчатый сегмент снабжен ограничителями и может поворачиваться только на небольшой угол (около 35°). К оси сегмента и неподвижной рамке прикреплена вспомогательная винтообразная пружина, которая уравновешивает усилие главной пружины так, что усилие, с которым она действует на барабан, остается почти постоянным при любом положении зубчатого сегмента. Во избежание резких колебаний нагрузки в регуляторе этого типа вместо масляного тормоза имеется воздушный тормоз. Он состоит из небольшого алюминиевого цилиндра, в котором перемещается в вертикальном направлении графитовый поршень, связанный через систему рычажков с зубчатым сегментом регулятора. Стержень регулировочного клапана, как и в предыдущем типе регулятора, несет на себе груз в виде дисков, служащий для достижения более плавной работы регулятора. Наибольшее вращающее усилие, действующее на ротор регулятора, составляет при нормальной работе около 30 кг/см; измеряется оно ваттметром. Работает регулятор так же, как и электрический регулятор, описанный выше. Если нагрузка электродвигателя дефибрера станет выше установленной ступенчатым переключателем, вращающее усилие магнитного поля превысит усилие, создаваемое главной спиральной пружиной, барабан повернется и шестеренкой поднимет зубчатый сегмент; при этом стержень регулирующего клапана опустится и прикроет отверстие для прохода масла. Максимальная величина вертикального перемещения стержня составляет около 6 мм. Для правильной работы регулятора нагрузки стержень клапана при помощи эксцентрика и винтового соединения должен быть установлен так, чтобы клапан плотно закрывался при крайнем верхнем положении зубчатого сегмента. Если зубчатый сегмент, не доходя до крайнего верхнего положения, плотно закрывает клапан, стержень клапана винтовым соединением соответственно укорачивают; наоборот, если в крайнем верхнем положении зубчатого сегмента клапан плотно не закрывается, стержень при помощи эксцентрика и винтового соединения удлиняют на требуемую величину. Главную пружину регулируют при помощи специального винта и обоймы. Плавность перемещения графитового поршня воздушного тормоза регулируют упорным винтом и гильзочкой. Если от одного электродвигателя приводятся два дефибрера, устанавливают два трансформатора тока с контроллерными переключателями. Один из трансформаторов преобразует ток в 180— 190 ампер, 6000 вольт на ток в 5 ампер, 110 вольт. Во вспомогательном трансформаторе ток трансформируется с 5 на 2 ампера; этот ток и поступает в электрический регулятор. Ступенчатые переключатели регуляторов по типу ваттметра устройством и расположением мало отличаются от ступенчатых переключателей электрических регуляторов, но они- более удобны в эксплуатации. Их также два — главный с левой и вспомогательный с правой стороны щита. Каждый переключатель имеет по семи контактов. При пуске электродвигателя дефибрера оба переключателя должны быть полностью включены. При таком положении переключателей оба трансформатора включены полностью на все обмотки и коэффициент трансформации наибольший. После пуска двигателя ступенчатые переключатели устанавливают в нулевое положение. Затем дефибрерщик начинает постепенно добавлять нагрузку по одному контакту до седьмого на вспомогательном переключателе (правом), после чего включает по одному контакту до седьмого на главном переключателе. Каждому контакту переключателя соответствует изменение нагрузки на электродвигатель дефибрера приблизительно в 13—14 ампер. Установочные вентили, регулятор подачи и масляные турбинки. После регулятора нагрузки масло проходит через второй предохранительный пружинный клапан, рассчитанный на 6 ати. Этот клапан устроен и действует так же, как описанный выше, только пружина у него рассчитана на соответственно меньшее давление. Давление масла в системе после первого предохранительного клапана составляет около 7 атм (7 кг на 1 см2) и после второго предохранительного клапана около 6 атм. К турбинкам масло поступает давлением около 3 ати. Если от одного электродвигателя приводятся два дефибрера, общий маслопровод после второго предохранительного клапана разветвляется на два. На каждом из этих маслопроводов имеются так называемые установочные вентили, которыми регулируют величину отверстия для прохода масла к каждой тур-бинке. Как и у регулятора нагрузки, маслопровод у вентиля разделен продольной перегородкой с отверстием, закрывающимся цилиндрическим стержнем с головкой. Установочный вентиль открывают обычно на величину немного меньше половины (три восьмых) оборота маховичка, что проверяют по шкале, имеющейся на маслопроводе. При этом ширина щели для прохода масла составляет 3 мм. Винтовая нарезка вентиля позволяет открывать его и на несколько оборотов; поэтому следует следить за тем, чтобы по ошибке не открыть его больше, чем на три восьмых оборота. Установочными вентилями распределяют нужным образом нагрузку между двумя дефибрерами. После смены камня, когда нагрузку требуется постепенно увеличивать, этого достигают, изменяя степень открытия вентиля. При отключении почему-либо одного дефибрера (например, в начале обработки нового камня) установочный вентиль на его маслопроводе полностью закрывают. Во время работы дефибреров всегда бывают колебания нагрузки, которые могут быть вызваны неудовлетворительной укладкой балансов в шахте, зажимом рабочих цепей или другими причинами. Это замедляет скорость движения рабочих цепей, а следовательно, вызывает снижение нагрузки на одном дефибрере и соответственно увеличение скорости рабочих цепей и нагрузки на другом дефибрере. В таких случаях количество масла, подаваемого к турбинкам, и нагрузка дефибреров автоматически выравниваются регулятором подачи. Благодаря этому преодолеваются возникающие в одном из дефибреров заклинивания и пр. Масло, прошедшее регулятор нагрузки, предохранительный вентиль и установочные вентили, попадает в регулятор подачи, расположенный между двумя маслопроводами. Регулятор подачи масла представляет собой два параллельно работающих автоматических регулятора. Каждый из них состоит из чугунного маслопровода диаметром 60 мм, разделенного продольной перегородкой с отверстием диаметром 38 мм. Через это отверстие масло проходит из нижней части маслопровода в верхнюю. Отверстие это прикрывается клапаном 6 диаметром 44 мм со стальным штоком длиной 188 мм. Клапан опирается на стальное конусообразное седло 8. Против седла расположена чугунная вывертывающаяся пробка диаметром 60 мм и высотой 65 мм, с резьбой, упирающаяся в седло клапана тремя ножками. На конец штока насажен стальной поршень диаметром 60 мм, длиной 46 мм, имеющий три канавки глубиной 1,5 мм каждая, которые служат для лучшей смазки поршня и облегчения его передвижения. Поршень крепится гайкой.

Рис. 20. Регулятор подачи:

А и Б — дефибреры; 1 — чугунный маслопровод; 2 — продольная перегородка; 3 — отверстие в перегородке; 4 — нижняя часть маслопровода; – 5 — верхняя часть маслопровода; 6 — клапан, прикрывающий отверстие 3; 7 — стальной шток клапана; 8 — конусообразное седло; 9 — пробка; 10 — поршень; 11 — гайка; 12 — бронзовый цилиндр; 13 — канал для прохода масла

Шток вместе с поршнем перемещается в бронзовом цилиндре, который имеет по окружности отверстия для сообщения с каналом диаметром 8 мм; через этот канал проходит масло из маслопровода, благодаря чему создается давление на поршень. Бронзовые стаканы распределителей нагрузки обоих маслопроводов помещены в общей чугунной стойке так, что поршни их при перемещении соприкасаются. При одинаковом открытии установочных вентилей и равномерной, без зажимов, подаче балансов масляные турбинки обоих дефибреров вращаются с одинаковым числом оборотов. В этом случае клапаны обоих маслопроводов открыты одинаково, давление масла на поршень через каналы также одинаково и вся система находится в состоянии равновесия. Но как только на одном из дефибреров (Л) вследствие неудовлетворительной загрузки балансов или других причин нагрузка на камень понизится, скорость вращения его турбинки уменьшится. При этом давление масла в маслопроводе этого дефибрера станет больше, чем в маслопроводе второго дефибрера (Б). Под действием этого повышенного давления масла на поршень через канал 13 вся система переместится вправо. Клапан откроет больший проход для масла к турбинке дефибрера А. Одновременно клапан на маслопроводе дефибрера Б прикроется и количество масла, поступающего на турбинку этого дефибрера, уменьшится. Следует еще учесть, что при зажиме на одном дефибрере и уменьшении, как указывалось выше, количества масла, поступающего на его турбинку, на турбинку другого дефибрера начнет поступать большее количество масла. Вообще же, чем больше протекает масла в единицу времени через отверстие клапана, тем сильнее снижается его давление. Стало быть, если в маслопроводе к дефибреру А давление будет при зажиме повышаться, то в маслопроводе к дефибреру Б давление будет снижаться. Все это и приведет к тому, что вся система поршней регулятора передвинется вправо. Как только зажим на дефибрере А будет преодолен, турбинка его под влиянием повышенного давления масла начнет вращаться с большей против нормальной скоростью, вследствие чего давление масла в этом маслопроводе упадет и окажется ниже, чем в маслопроводе дефибрера Б. Поршни под избыточным давлением масла начнут передвигаться влево, пока не будет достигнуто равновесие в давлениях. На маслопроводе после регулятора подачи имеются манометры, показывающие давление масла и позволяющие судить о правильности работы регулятора. При неодинаковом открытии установочных вентилей (например, после пуска нового камня) регулятор подачи автоматически устанавливается так, что обеспечивается нужная в каждом клапане щель для прохода масла. Если поршни регулятора застревают, это может повлечь за собой неравномерное распределение нагрузки на дефибреры, а иногда и полное закрытие одного из клапанов. В подобных случаях приходится останавливать дефибреры и производить необходимую чистку и ремонт регулятора. Застревание клапана можно обнаружить, вывинтив пробку и нажав медным стержнем поочередно на один и другой клапаны. Если клапан не поддается или перемещается туго, следует его разобрать и прочистить. Масло, проходящее через канал, служит также для смазки поршней; избыток его выводится по тонкой медной трубке и направляется обратно в масляный бак. Масляные турбинки по своей конструкции похожи на описанный выше масляный насос. Турбинка имеет чугунный корпус овальной формы, состоящий из передней и задней крышек размером 540 X 450 мм с приливами для нагнетательного и отводящего маслопроводов диаметром 58 мм. Внутри корпуса в раме расположены одна над другой три стальные шевронные шестерни — верхняя, нижняя (обе отмечены цифрой) и средняя, насаженные на стальные валы.

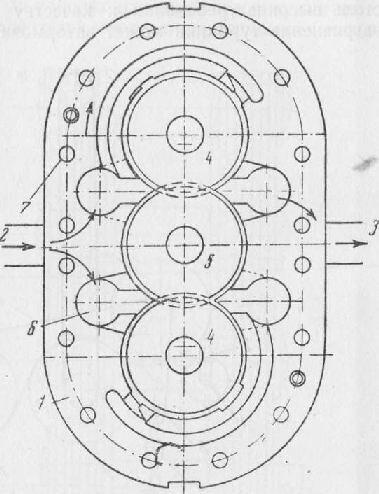

Рис. 21. Внутреннее устройство масляной турбинки:

1 — корпус; 2 — поступление масла в турбинку; 3 — выход отработанного масла; 4 —верхняя и нижняя шевронные шестерни! 5 — средняя шестерня; 6 — отверстия для поступления масла к шестерням и от них; 7 — отверстия для крепления крышек корпуса

На валу средней шестерни 5 насажен наружный диск для контроля за ходом турбинки. Чтобы обеспечить по возможности более полное использование масла в турбинке, зазор между шестернями и корпусом должен быть не более 0,05 мм. Понятно, почему предъявляются столь высокие требования к качеству масла; даже небольшое загрязнение турбинки может затормозить движение шестерен.

Рис. 22. Схема привода от масляной турбинки к рабочим цепям:

1 — червяк; 2 — шестерня, приводимая червяком; 3 — червяк на оси шестерни 2; 4 — шестерня, вращаемая червяком 3-, 5 — цепное колесо; 6 — бесконечная цепь; 7— зубчатые колеса; 8 — зубчатое колесо, натягивающее цепь; 9 — грузы; 10 — ведущие звездочки рабочих цепей; 12 — ведомые звездочки

В крышке корпуса имеются отверстия диаметром 45 мм для поступления масла на зубья верхней и нижней шестерен и для выхода его из турбинки, а также узкие каналы, по которым поступает масло для смазки шеек валов шестерен. Кроме этих, имеются три пары отверстий с бронзовыми втулками, которые служат гнездами-подшипниками для шеек валов. Крышки корпуса скрепляются стальными болтами, расположенными по его окружности в отверстиях. В корпусе имеются верхняя и нижняя пробки для чистки турбинки. Вал средней шестерни турбинки при помощи муфты соединяется с червяком, приводящим в движение шестерню, на оси которой сидит червяк, в свою очередь вращающий большую шестерню. На валу этой шестерни снаружи насажено цепное колесо. Бесконечная цепь охватывает два больших зубчатых колеса и натягивается зубчатым колесом к колесу на штоке подвешены грузы, которые крепят во время работы дефибрера в скобе фундамента. На валах цепных колес сидят ведущие звездочки рабочих цепей, перекинутых через ведомые звездочки. Количество масла, поступающего в масляную турбинку, изменяется под воздействием описанных выше регуляторов нагрузки и подачи. Соответственно изменяется скорость вращения турбинки и в конечном счете скорость движения рабочих цепей дефибрера.

Рис. 33. Цепь Галля:

1 — звенья; 2 — соединительные стальные пальцы; 3 — подкладные шайбы; 4 — шпилька

Бесконечная приводная цепь отдельно показана на рис. 33; она стальная, пластинчатая, типа Галля, склепана из отдельных звеньев, которые связаны стальными соединительными пальцами диаметром 38 мм и длиной 180 мм с подкладными шайбами. Пальцы снабжены шпильками. Шаг Цепи 90 мм, число звеньев в цепи 129, общая длина цепи 11 700 мм; 1 пог. м ее весит 51 кг. Допускаемая нагрузка на цепь 15 000 кг. Цепные колеса приводной цепи Галля несут неодинаковую нагрузку. Передние колеса, расположенные у выхода массы из ванны (нарис. 36 — правое), охватываются цепью по значительно большей дуге, чем задние. Они поэтому должны быть особенно прочными и изготовлены из стали, а не чугуна, как задние колеса. За цепью необходимо тщательно ухаживать и не допускать ее загрязнения; звенья цепи должны легко разгибаться. Рекомендуется цепь ежедневно смазывать маслом, а один-два раза в неделю перед смазкой промывать, для чего под одно из цепных колес ставят сосуд с керосином. При неудовлетворительной смазке цепи происходит заедание ее звеньев на цепных колесах и главным образом на верхней звездочке, что может привести к обрыву цепи. Болт натяжного груза цепи, как указывалось выше, во время работы находится на скобе фундамента; перед подъемом шахты его надо обязательно освободить от скобы. Цепные колеса и пластинчатые цепи при надлежащем за ними уходе могут служить 10—12 лет. Следует всегда помнить, что неисправности в цепной передаче, как и в других узлах масляной установки, отрицательно сказываются на работе дефибрера — снижается выработка древесной массы и ухудшается ее качество. С течением времени клапаны масляной установки и в первую очередь регуляторы нагрузки и подачи, покрываясь нагаром, начинают застревать и перестают работать. Засоряется сетка бронзового патрона для прохода масла в верхнюю часть регулятора нагрузки. Нагар, образующийся на внутренней части корпуса масляной турбинки, тормозит движение шестерен, и они часто застревают так, что их приходится даже провертывать специальным ключом. Опыт показывает, что при каждой смене масла, но не реже одного раза в 5—6 месяцев, следует проверять и чистить масляную установку и в первую очередь все клапаны. Если качество масла неудовлетворительное, чистка требуется значительно чаще. Для чистки клапанов регулятора нагрузки останавливают масляный насос и, не закрывая главного вентиля, дают маслу стечь из трубопроводов в бак. Под регулятор нагрузки ставят чистое ведро для стока остатков масла. Отвертывают нижнюю пробку (гайку) и ключом специальной формы (с двумя шипами) верхнюю гайку. Стержнем из мягкой красной меди осторожно снизу вверх через гнездо гайки удаляют неподвижный и подвижный клапаны регулятора. Тем же стержнем осторожно удаляют (по направлению вверх) бронзовый стакан. После этого все детали очищают керосином, пользуясь в случае необходимости наждачной бумагой; остатки наждачного порошка тщательно удаляют, так как крупинки наждака, оставшиеся на деталях клапана, могут вызвать износ поверхности клапана и даже его заедание. Совершенно недопустимо удалять части клапана и, в особенности, бронзового стакана стержнем из твердого металла (стали, железа), так как это повредит цилиндрическую поверхность деталей, нарушит плотность их пригонки и вызовет необходимость их шабровки. Малейшие царапины на стакане или подвижном клапане нарушают плавное перемещение клапана в стакане и ухудшают работу регулятора. Поэтому перед установкой на место в стакан сначала вставляют клапаны и проверяют, плавно ли перемещается подвижной клапан. Только убедившись в этом, приступают к сборке регулятора. Ее проводят в обратном порядке. Перед завинчиванием нижней гайки снова проверяют легкость хода клапана. Сетку и ниппель у регулятора нагрузки следует чистить не реже одного раза в месяц. Засорение ниппеля приводит к прекращению поступления масла к верхней части подвижного клапана, и он останавливается в крайнем верхнем положении под давлением основного потока масла. Чистка ниппеля и сетки требует не более 15 минут и выполняется в следующем порядке. Под регулятор нагрузки ставят ведро или таз для сбора стекающего масла. Поддерживая ключом нижнюю гайку бронзового фильтровального патрона, отвертывают верхнюю гайку. Аккуратно вытаскивают вниз патрон и цилиндрическую сетку, после чего тонкой проволокой (диаметром 1 —1,5 мм) прочищают отверстие ниппеля. Сетку тщательно промывают керосином, а ячейки продувают сжатым воздухом, удаляя застрявшие частицы сгустившегося масла, нагара и т. д. Затем проверяют состояние прокладки и, если она надорвана, ставят новую. Неудовлетворительная по качеству прокладка вызовет после установки патрона утечку масла, и потребуется вновь останавливать дефибреры. Сборку патрона ведут в обратном порядке: сетку надевают на патрон и затем снизу ставят его на место. Для прокладочных колец на всех участках маслопровода обычно используют тонкий, хорошего качества и равномерной плотности картон (прессшпан) толщиной 0,3—0,5 мм. Иногда для этой цели применяют пеньковую промасленную нить. Для чистки регулятора подачи прежде всего отвертывают болты, соединяющие маслопровод с чугунным корпусом каждого регулятора в отдельности (при двух дефибрерах), и корпус регулятора отделяют от маслопровода. Специальным ключом вывертывают пробку. Затем стержнем из красной меди прижимают шток к бронзовому цилиндру и вместе с последним осторожно выколачивают из чугунного корпуса. Далее отвертывают гайку и удаляют из цилиндра шток с поршнем. Чистка деталей регулятора подачи осуществляется таким же способом, как и чистка регулятора нагрузки. Собирается регулятор в обратном порядке. Перед установкой регулятора на место, а также после установки проверяют медным стержнем легкость хода обоих поршней. При смене масла в резервуаре масляную турбинку очищают керосином от образовавшегося внутри корпуса нагара и скопившихся загрязнений. Значительно реже, один раз в 2—3 года, разбирают и подвергают чистке оба предохранительных клапана установки. Частое загрязнение системы и необходимость разборки и чистки резервуаров, клапанов, регуляторов, маслопроводов и других деталей — один из существенных недостатков масляной установки. Есть у нее и другие недостатки, из которых главными являются: Техническая мысль уже давно работает над созданием более совершенной установки для привода рабочих цепей дефибрера с заменой масляной турбинки электродвигателем небольшой мощности. В этом случае отпала бы надобность в масляном баке, масле, насосе, регуляторах и т. д. Неплохо зарекомендовали себя для привода механизма подачи баланса электродвигатели постоянного тока небольшой мощности (около 3 квт) с питанием по системе Леонарда с быстродействующим регулированием. Такой электродвигатель работает с разным числом оборотов в зависимости от нагрузки (силы тока) электродвигателя дефибрера, с которым он связан через трансформатор. Однако использование электропривода вместо масляных тур-бинок в том случае, когда один двигатель приводит в движение два дефибрерных камня, представляет значительные трудности, так как, кроме регулирования скорости рабочих цепей каждым электродвигателем, должна быть обеспечена взаимосвязь между двумя дефибрерами, достигаемая при масляной установке регулятором подачи. Реклама:Читать далее:Цепные дефибреры непрерывного действия большой мощностиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|