|

|

Категория:

Модернизация металлорежущих станков Основными направлениями при модернизации сверлильных инструментов являются улучшение геометрии заточки их режущих частей, применение новых инструментальных материалов, создание инструментов с внутренними каналами (для подвода охлаждающей жидкости), разработка новых конструкций, а также группирование существующих инструментов в многоинструментные наладки.

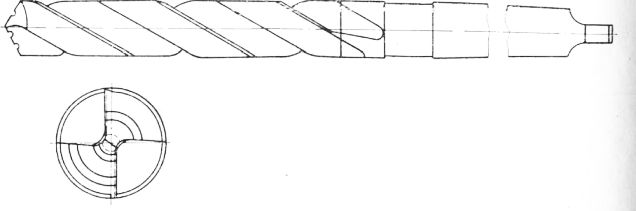

Рис. 1. Сверло со стружкоразделительными канавками. Сверла с измененной заточкой применяют на Уральском турбомоторном заводе новаторы-сверловшики П. А. Власенко и Е. Я. Есинович. Они затачивают на режущих частях сверл стружкоразделительные канавки шириной 2 мм и глубиной 1,5 мм, расположенные на перьях сверла в шахматном порядке. При работе подобным сверлом стружка сходит в виде узких лент. Новая заточка уменьшает усилие резания, улучшает отвод стружки, обеспечивает подвод в зону резания достаточного количества охлаждающей жидкости и создает предпосылки для увеличения подачи и скорости сверления. Применение сверл с измененной заточкой позволяет в 3—4 раза уменьшать машинное время обработки.

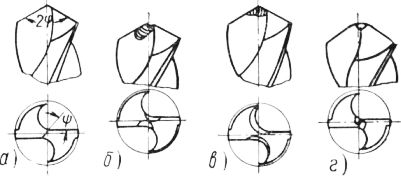

Рис. 2. Прогрессивные формы заточки сверл: Для улучшения конструкций существующих сверл полезно подтачивать перемычки. Известны различные варианты этого способа. Спиральные сверла, заточенные В. И. Жировым, не имеют перемычки. Вместо нее на режущей кромке сверла выбран паз шириной и глубиной 0,15 диаметра (режущая часть сверла при этом не составляет одного целого). У сверл с заточкой НИФ ГСПИ поперечное лезвие сохраняется, а выточка двух канавок улучшает режущие способности сверла. Как показала практика, сверла обоих видов при повышенной стойкости позволили увеличить подачу (по сравнению с обычно заточенными сверлами) в 1,5—2 раза. Следует отметить, что В. И. Жиров применяет еще и двойную заточку угла сверла при вершине. Если двойной угол сверла обычно равен 116°, то на расстоянии 0,2 диаметра от периферии затачивается второй двойной угол — на 70°. При этом длина главных режущих кромок увеличивается, удельное давление резания уменьшается, а стойкость сверла значительно возрастает. При работе сверлами с двойной заточкой скорость резания повышается на 20 — 30%. В 1957 г. на первой технологической выставке ГДР было показано очень интересное спиральное сверло с заточкой Клемма. Особенность этой заточки заключается в том, что главные режущие кромки лезвия состоят из двух участков: прямолинейного (центрального) и криволинейного (периферийного). Длина прямой линейной части лезвия достигает 0,3 диаметра сверла. Дуга криволинейного участка описана радиусом, равным половине диаметра сверла. Перемычка сверла подточена на 0,2 мм. Поданным ГДР, сверло с новой заточкой обеспечивает увеличение производительности труда при обработке стали от 100 до 300% и при обработке чугуна до 300%. Твердосплавные сверла. Для скоростной обработки деталей, изготовленных из чугуна и пластических масс, с большим успехом применяются твердосплавные сверла. В зависимости от диаметров обработки они выполняются в двух вариантах: а) монолитными — при диаметрах от 2 до 5 мм; б) с пластинками твердого сплава — при больших диаметрах сверления. Оптимальные режимы резания для монолитного твердосплавного сверла диаметром 3,5 мм\ подача до 0,1 лш/об, скорость резания для чугуна 30 м/мин, для пластмасс 30—75 м/мин.

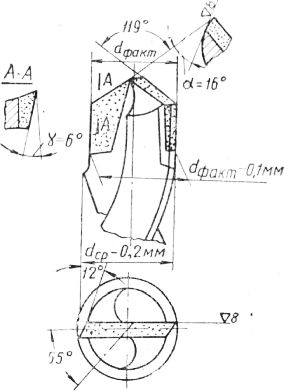

Рис. 3. Сверло с твердосплавными пластинками. Сверла с твердосплавными пластинками с успехом применяются для скоростного сверления чугунных деталей. Большой интерес представляют твердосплавные сверла без подточки перемычки. Сверла подобной конструкции изготовляются на Челябинском тракторном заводе с прямыми и винтовыми, стружечными канавками. Сверла с прямыми канавками применяются для обработки отверстий, длина которых не превышает 3 диаметров. Для более глубоких отверстий применяются спиральные сверла. Как те, так и другие оснащены пластинками из твердого сплава ВК-8. Конструкция этих сверл и оптимальная геометрия их режущих частей представлены на рис. 3. Их характерной особенностью является отсутствие подточки поперечной режущей кромки. Результаты исследований показали, что подточка перемычки твердосплавного сверла отрицательно влияет на процесс резания. При работе сверлом с подточенной перемычкой вместо уменьшения осевой силы наблюдается ее увеличение на: всем диапазоне скоростей в среднем на 20%. У сверл с пластинками из твердого сплава конструкции ЧТЗ не рекомендуется делать двойную заточку угла при вершине сверла, чтобы избежать столкновения двух потоков стружек, сходящих с режущих кромок, направленных под углом друг к другу и имеющих разные скорости. Сверла обеспечивают работу со скоростями резания 60—100 м/мин и подачами 0,2—0,6 мм\о6. Стойкость при этом составляет несколько смен. Применение скоростного сверления сокращает машинное время обработки против обычного в три-пять раз. Высокие режущие свойства модернизированных сверл потребовали модернизации существующих станков и приспособлений. Так проявилась органическая взаимосвязь элементов системы СИП. Прогрессивное развитие одного из них (в данном случае И — инструмента) потребовало подтягивания до своего уровня остальных элементов (С—станка, П—приспособления). Модернизация станков при внедрении скоростного сверления сводится, главным образом, к увеличению чисел оборотов шпинделей станков и замене существующих моторов более мощными.

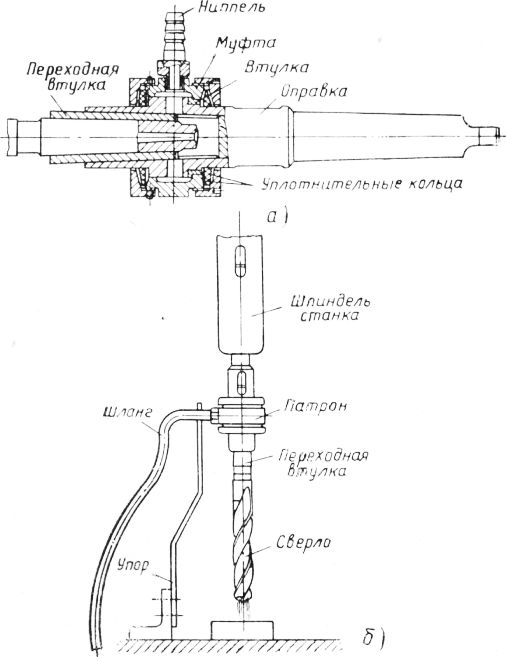

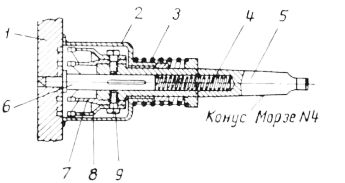

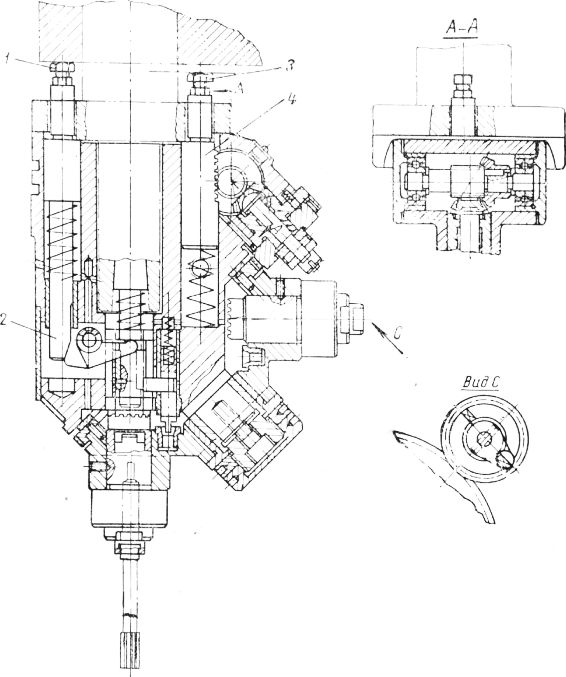

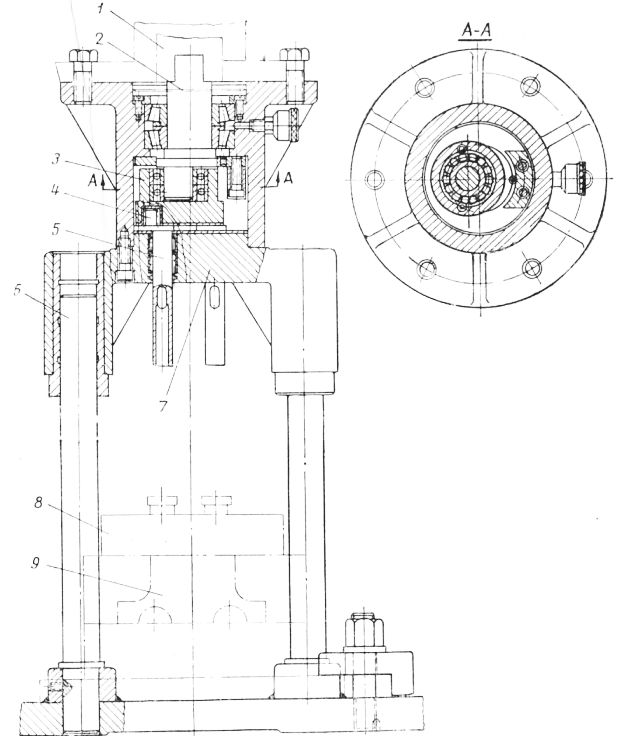

Рис. 4. Специальный патрон для крепления сверл: Увеличение чисел оборотов было достигнуто, в основном, в результате смены шестерен в коробке скоростей, а на станке 2А150 — заменой шкивов. Замена существующих электродвигателей станков на более мощные позволила, кроме осуществления скоростных режимов, применить прогрессивное многошпиндельное сверление. Сверла с внутренними прокатанными отверстиями для подвода охлаждающей жидкости непосредственно к режущим кромкам предназначены для сверления глубоких отверстий на повышенных режимах резания. По сравнению со сверлами без отверстий, они имеют повышенную стойкость, так как жидкость, попадая в зону резания, обеспечивает обильное охлаждение режущих кромок. Кроме того, охлаждающая жидкость, поступающая под высоким давлением, облегчает удаление стружки и устраняет необходимость периодически вынимать сверло из обрабатываемого отверстия при глубоком сверлении. Сверла с внутренними прокатанными отверстиями крепятся в специальных патронах, которые обеспечивают подачу охлаждающей жидкости через хвостовые части сверл к режущим кромкам. Патрон изготовляется для сверл с конусом Морзе № 2 и 3. Конструкция патрона обеспечивает прочное крепление сверла и влагонепроницае-мость при подаче охлаждающей жидкости. Сверло крепится через переходную втулку в конусном отверстии оправки патрона. Оправка укреплена в шпинделе станка и во время работы вращается вместе с ним. На оправку надевается неподвижная муфта с запрессованной в нее чугунной втулкой, которая своим торцом упирается в буртик оправки и воспринимает во время вращения оправки вес всех неподвижных деталей. По обеим сторонам муфты при помощи гаек зажаты уплотни-тельные сальники, состоящие из трех колец — двух хлорвиниловых и одного фетрового. В неподвижную муфту ввернут ниппель, на который надевается конец шланга от насоса станка. Шланг и муфту с уплотнительными кольцами удерживает от вращения упор, установленный на столе станка. Охлаждающая жидкость из шланга через ниппель, отверстия в оправке и окно переходной втулки поступает в отверстие хвостовой части сверла и через внутренние отверстия — к режущим кромкам. Пустотелые кольцевые сверла. Многие материалы целесообразней обрабатывать с помощью пустотелых кольцевых сверл. Сердцевина заготовки при этом не превращается в стружку, что значительно сокращает объем работы, уменьшает расход материала, инструмента и электроэнергии. На Уральском турбомоторном заводе осуществляется очень интересная операция кольцевого сверления текстолитовых шайб. В качестве режущих инструментов применены двойные кольцевые сверла. Коническим хвостовиком сверлильная головка устанавливается в конусе шпинделя станка. На передней цилиндрической части стержня с помощью болтов закреплены внутреннее и наружное кольцевые сверла. Чтобы придать им нужное направление и устранить биение впаянных в ободы сверл резцов, предусмотрен специальный направляющий палец. Он поджимается спиральной пружиной и скользит внутри ведущего стержня. Благодаря этому палец всегда выдвинут вперед и при работе входит в отверстия, предварительно просверленные в обрабатываемом текстолитовом листе. Таким способом обеспечивается переднее направление сверлильной головки.

Рис. 5. Конструкция двойного кольцевого сверла.

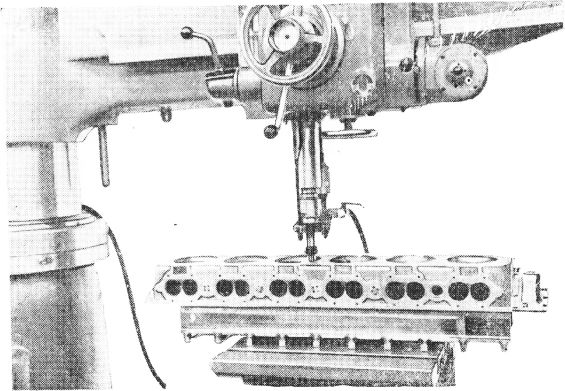

Рис. 6. Вырезание текстолитовых колец. Режущие части сверл защищены наружным кожухом, поджимаемым к обрабатываемой детали спиральной пружиной. На рис. 6 изображено одновременное вырезание двух колец из текстолитового листа на радиально-сверлильном станке, оснащенном двойным кольцевым сверлом. По сравнению с прежним методом обработки, заключающимся в разрезке листа на квадратные заготовки, обточке углов квадрата и выточке сердцевины, кольцевое сверление позволило увеличить йспользование материала с 11 до 84%. Годовая экономия от внедрения кольцевого сверла превысила 3000 рублей. В отличие от рассмотренных двойных кольцевых сверл на Ленинградском металлическом заводе применяются одинарные кольцевые сверла конструкции инженера д. И. Иванова. Они используются на универсальных станках для сверления отверстий диаметром от 60 до 200 мм в стальных деталях. Глубина сверления может достигать 500 мм.

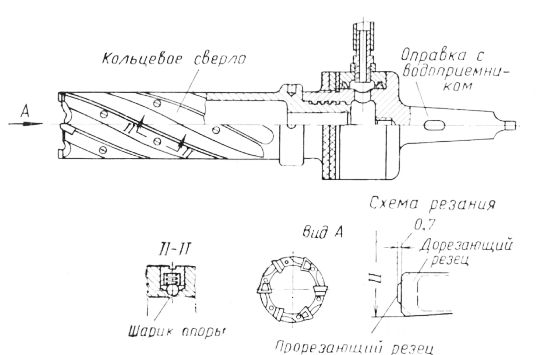

Рис. 7. Одинарное кольцевое сверло. Одинарное кольцевое сверло представляет собой полый цилиндр-корпус, на наружной поверхности которого нарезаны правые спиральные канавки для отвода стружки. Число канавок равно числу резцов, расположенных на переднем торце корпуса и закрепленных винтами. Обычно одинарное кольцевое сверло имеет от 6 до 10 резцов. Корпус-цилиндр ввертывается в специальную оправку, имеющую водоприемник. Хвостовик оправки выполняется по конусу шпинделя станка. Поступающая из водоприемника охлаждающая жидкость проходит по внутренней полости сверла, подводится к режущим кромкам резцов и, выходя наружу, уносит с собой по спиральным канавкам корпуса раздробленную стружку. Для направления сверла в процессе резания, поддерживания высверливаемого сердечника и уменьшения возникающего при этом трения внутри сверла размещены шариковые опоры. Схема резания предусматривает разделение стружки между Двумя последовательно расположенными резцами. Все четные резцы снимают стружку с середины реза, а нечетные — по краям. Четные резцы возвышаются над нечетными на 0,7 мм. Комбинированные режущие инструменты. Рассмотренные конструкции усовершенствованных сверл указывают новые пути повышения производительности труда и снижения машинного времени. Следует учесть, что при обработке деталей много времени занимают и вспомогательные приемы работ, например замена и закрепление инструмента.

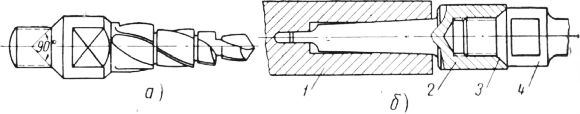

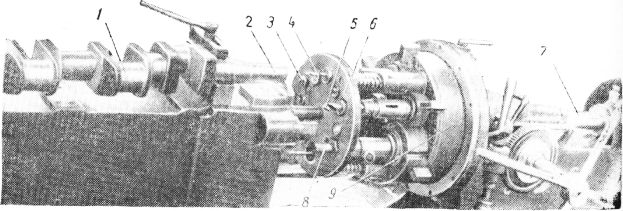

Рис. 8. Комбинированное сверло — зенкер — развертка — подрезка (а); крепление режущего инструмента по способу Ю. Н. Гордина (б). Чтобы ускорить обработку отверстий за счет сокращения вспомогательного времени, в производстве используются комбинированные инструменты (сверла—зенкеры, сверла—развертки, сверла — зенкеры —развертки и др.), состоящие из элементарных инструментов, а также различные быстросменные патроны. На рис. 8, а изображен комбинированный инструмент ленинградского новатора Ю. Н. Гордина. Он состоит из сверла, зенкера, развертки и угловой подрезки, снимающей фаску под углом 45°. Работа подобным инструментом значительно сокращает вспомогательное время, так как полная обработка отверстия комбинированным инструментом совершается при одной установке. Между тем, если бы в процессе обработки участвовал не комбинированный, а 4 элементарных инструмента, тогда для обработки одного отверстия пришлось бы четыре раза останавливать шпиндель сверлильного станка, откреплять, а затем закреплять каждый из четырех инструментов и вновь включать шпиндель станка. Остановки шпинделя при смене элементарных инструментов можно было бы исключить, применяя быстросменные патроны. Но из-за сложности конструкции и относительно больших габаритов применение этих патронов на сверлильных станках значительно ограничено. Ю. Н. Гордин предложил новый способ крепления режущего инструмента. Для этого ему не нужно останавливать шпиндель станка и молотком выбивать конический хвостовик инструмента. По его предложению в конус шпинделя вставляется постоянная оправка 2 с внутренней резьбой, в которую ввинчивается хвостовик инструмента. Правильная посадка инструмента обеспечивается конусом, обточенным на угол 90°. Для удобства и быстроты крепления внутренняя резьба оправки несколько ослаблена. Режущий инструмент закрепляется при прямом вращении шпинделя и раскрепляется при обратном. Винтовое крепление инструментов по способу Ю. Н. Гордина сокращает вспомогательное время на 40—60%, повышает производительность труда при обработке сквозных отверстий и заслуживает широкого применения на многих заводах. Многоинструментные наладки. На сверлильных работах в целях усовершенствования операций применяются многоинструментные наладки трех основных видов: Многоинструментные наладки первого вида обеспечивают сокращение вспомогательного времени, второго вида—машинного, третьего вида -— и вспомогательного, и машинного. При использовании многоинструментных наладок последовательного действия обработка деталей производится каждым инструментом поочередно. Ввод инструмента в обрабатываемое отверстие производится либо поворотом многопозиционного устройства (специальной многошпиндельной головки) на следующую позицию при неизменном положении детали, либо перемещением детали в новую позицию под очередной инструмент при неизменном положении инструментальных шпинделей. Для обработки резьбового отверстия в хвостовике коленчатого вала на Уральском турбомоторном заводе используется оригинальная многопозиционная револьверная головка, установленная на вертикально-сверлильном станке. Для облегчения установки тяжелого коленчатого вала в приспособление сверлильный станок положен горизонтально. Шпиндели режущих инструментов (центровки, двух сверл и метчика) вращаются от основного шпинделя станка и смонтированы в револьверной головке, несущей кондукторную плиту. Коленчатый вал своими цилиндрическими шейками опирается на призмы приспособления и закрепляется прихватом. За счет сокращения вспомогательного времени производительность операции выросла на 80%. Комплексная модернизация с применением специальной головки позволила отказаться от приобретения специального дорогостоящего станка. Дальнейший шаг в совершенствовании револьверных головок представляет собой шестишпиндельная головка, применяемая на машиностроительных заводах Чехословацкой Народной Республики. Она имеет автоматический поворот шпинделей и предназначена для последовательной обработки отверстий в одной детали (сверление, зенкерование, развертывание) или для групповой обработки деталей, имеющих различные размеры отверстий. Автоматическое раскрепление сработавшего режущего инструмента осуществляется с помощью упора и штока, а автоматический поворот угловой головки с выводом на ось шпинделя станка очередного шпинделя производится от второго упора и штока рейки.

Рис. 9. Модернизированный горизонтально-сверлильный станок с револьверной головкой. Головка компактна и удобна в работе. С ее помощью легко модернизируются любые сверлильные операции на станках обычных моделей. Многопозиционные наладки из однсшпиндельных станков. Для последовательной обработки отверстий разными инструментами без перенастройки можно применять группы одношпиндельных станков, смонтированных на общей станине. Примером может служить четырехпозиционная наладка из четырех одношпиндельных вертикально-сверлильных станков, закрепленных на одном столе и объединенных в одну установку. В каждом из шпинделей установлен инструмент, необходимый для соответствующего перехода — сверло, зенкер, развертка или метчик. Изделие, закрепленное в приспособлении, поочередно подводится под соответствующий шпиндель и, таким образом пройдя через всю установку, обрабатывается полностью. Подобная наладка применена на Московском машиностроительном заводе. Производительность труда на модернизированной четырехшпиндельной установке увеличилась по сравнению с производительностью на одно- и двушпиндельных сверлильных станках в 2 раза. Многоинструментные наладки одновременного действия эффективнее, чем наладки последовательного действия, так как при их применении в зону резания одновременно вводятся не один, а несколько штук или десятков режущих инструментов. За счет концентрации переходов и операций производительность труда с применением многоинструментных наладок значительно возрастает.

Рис. 10. Шестишпиндельная сверлильная головка с автоматическим поворотом. Многоинструментные наладки одновременного действия могут быть одношпиндельными, многошпиндельными с одним общим приводом и многошпиндельными с несколькими индивидуальными приводами. На рис. 11 представлена одношпиндельная наладка из трех режущих инструментов, применяемая на Уральском турбомоторном заводе. Она размещена на радиально-сверлильном станке. Два резца и коническая шарошка производят одновременную обработку трех рабочих поверхностей головки блока быстроходных дизель-моторов. Применение трехинструментной одношпиндельной наладки намного улучшило точность изготовляемых деталей и позволило повысить производительность труда на данной операции более чем в 2 раза.

Рис. 11. Многоинструментная одношпиндельная наладка. Наладки подобного,вида очень просты и производительны. Но осуществление их не всегда возможно. Поэтому в некоторых случаях прибегают к более сложным многошпиндельным лаладкам с одним общим приводом. Количество одновременно работающих шпинделей колеблется от 2 до нескольких десятков. Конструктивно многошпиндельные головки разделяются на две большие группы: Головки первой группы обладают большей универсальностью, так как допускают переналадки при обработке/различных деталей и широко используются в мелкосерийном производстве.

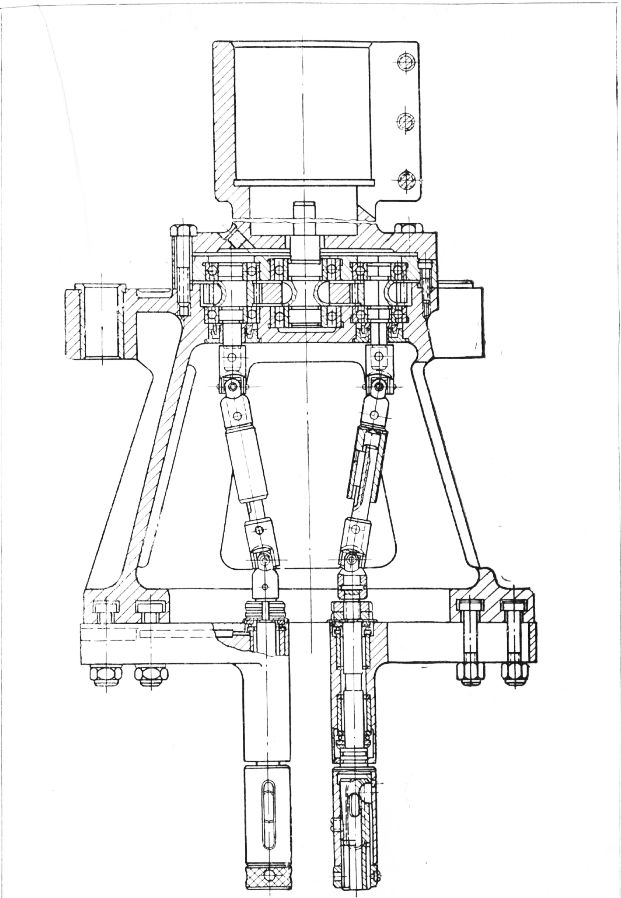

Рис. 12. Переналаживаемая многошпиндельная сверлильная головка. Они устанавливаются на пиноли вертикально-сверлильного станка и закрепляются с помощью хомутика верхнего фланца. Инструментальным шпинделям головки вращение передается от общего шпинделя станка через шестерни и телескопические шарниры, допускающие установку шпинделей на разныу расстояниях в пределах, определенных конструкцией устройства. Установка шпинделей для обработки новых деталей производится по кондукторным втулкам путем перемещения Г-образных держателей, несущих шпиндели, в двух направлениях: а) в радиальном, б) по кольцевым пазам корпуса головки, расположенным по окружности. После установки каждый Г-образный держатель закрепляется двумя болтами. Универсальные легкопереналаживаемые многошпиндельные головки применяются обычно в мелкосерийном производстве. Специальные многошпиндельные головки с постоянным межцентровым расстоянием используются в крупносерийном и массовом производстве и изготовляются всякий раз специально для какой-либо детали или постоянной группы деталей. При этом межцентровое расстояние шпинделей головки определяется размерами обрабатываемых деталей. Головки данной конструкции делятся на две группы: При конструировании головки с шестеренчатой передачей инструментальным шпинделям следует стремиться придавать с помощью промежуточных (паразитных) шестерен то же направление вращения, какое имеет шпиндель станка. Это даст возможность использовать автоматическую, а не ручную подачу головок и применять нормальные правоспиральные сверла. На машиностроительных заводах имеют место случаи, когда из-за крайне тесного расположения обрабатываемых отверстий детали не представляется возможным спроектировать и изготовить шестеренчатые многошпиндельные сверлильные головки, так как минимальные межцентровые расстояния шестерен привода в головках превышают соответствующие расстояния между осями отверстий в изделиях. Обычно в этих случаях отказываются от многойнструментной наладки и переходят к сверлению каждого отверстия отдельно на обычном одношпиндельном станке. Между тем и здесь следует модернизировать одношпиндельные сверлильные станки, применяя многошпиндельные головки с бесшестеренчатым приводом. Изображенная на рис. 13 головка предназначена для сверления четырех близко расположенных отверстий в корпусе подшипника распределительного вала. Передача вращения от шпинделя станкй к инструментальным шпинделям головки осуществляется не через шестерни, а с помощью трех эксцентриковых деталей.

Рис. 13. Четырехшпиндельная сверлильная голоекэ с кривошипной передачей В паз изображенного пунктиром шпинделя станка установлен хвостовик эксцентрикового валика. От осевых перемещений он предохраняется роликовыми коническими подшипниками. Получив вращение, валик своим коивошипом через два шариковых подшипника сообщает плоскопараллельное движение ведущей втулке. В этой втулке на игольчатых подшипниках размещены кривошипы четырех инструментальных шпинделей. Получая вращение от втулки, кривошипы передают его своим инструментальным шпинделям. Последние опираются на игольчатые подшипники, вмонтированные в нижнюю крышку сверлильной головки. В крышке имеются расточки, с помощью которых происходит центрирование головки при движении на рабочей подаче (вниз). Головка соединяется с приспособлением штырями. Кондуктор и изделие показаны пунктиром. Модернизация вертикально-сверлильного станка при помощи четырехшпиндельной головки с бесшестеренчатой передачей позволила повысить производительность труда на данной операции более чем в 3 раза. При этом за счет точной координации отверстий изделия значительно улучшилось качество обработанных деталей. Повышение производительности труда на сверлильных станках посредством однорежимной работы представляет собой один из способов использования внутренних резервов стойкости инструмента. Всякий раз, переходя от сверления к развертыванию отверстий или нарезанию резьбы, необходимо переключать станок, значительно уменьшая числа оборотов. Это снижение скорости резания приводит к сохранению нормативной стойкости инструмента. Новатор саратовского завода «Серп и Молот» сверловщик А. В. Климов предложил нарезать резьбу скоростными методами на тех же числах оборотов (375 об/мин.), что и при сверлении. Осуществив однорежимную обработку (исключив переключение скоростей), он значительно сократил вспомогательное время. При обработке 500 отверстий в смену таким образом сэкономлено 45 минут вспомогательного времени. Реклама:Читать далее:Модернизация сверлильных приспособленийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|