|

|

Категория:

Эксплуатация транспортного оборудования цехов Далее: Подшипники прокатных валков Валки прокатных станов предназначены для выполнения основной операции прокатки — пластической деформации металла и придания ему требуемой формы и размеров сечения. В процессе прокатки валки воспринимают возникающее усилие и передают его на подшипники.

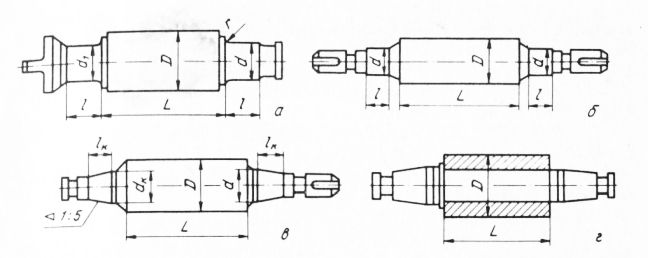

Рис. 1. Валки прокатных станов (калибры не показаны): Прокатный валок состоит из следующих основных элементов: бочки – наиболее ответственной части валка, так как при прокатке она непосредственно соприкасается с металлом; шеек, которыми валок опирается на подшипники; концов, служащих для соединения валка со шпинделем. Передача вращения осуществляется через трефовую муфту или шарнирную головку и трефовый или универсальный шпиндели соответственно. Валки прокатных станов можно разделить на две основные группы: листовые и сортовые. Листовые валки имеют бочку цилиндрической формы (гладкие валки) и предназначены для прокатки листов, полос и лент. Бочка валков листовых станов горячей прокатки делается вогнутой с таким расчетом, чтобы при разогреве валков в процессе горячей прокатки она стала цилиндрической (большему разогреву подвергается средняя часть бочки).

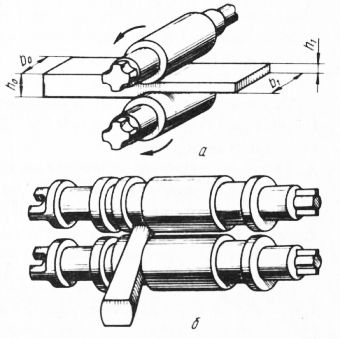

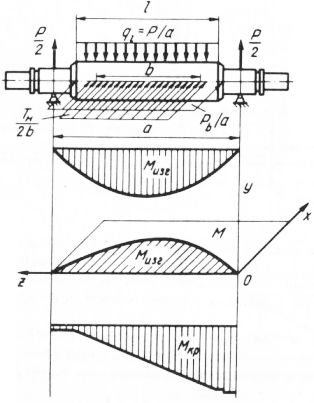

Рис. 2. Прокатка металла в валках: Наоборот, бочки валков для холодной прокатки тонких листов делают выпуклой, так как валки при воздействии на них больших усилий при прокатке прогибаются. В этом случае выпуклость компенсирует прогиб и прокатный лист будет иметь правильные геометрические размеры по ширине. Сортовые валки служат для прокатки различных сортовых профилей и заготовок. На бочке есть врезные углубления — ручьи, соответствующие прокатываемому профилю (круглому, квадратному, уголковому и тд.). При установке валков один над другим ручьи образуют калибры, по своей форме приближающиеся к форме готового профиля. Валки прокатных станов работают в очень тяжелых условиях — на них действуют большие усилия; в зоне контакта металла с валками взника-ют значительные напряжения; за счет проскальзывания полосы относительно валков имеет место истирание; при горячей прокатке валки длительное время находятся в соприкосновении с полосой, нагретой до 900-250 °С, и в то же время они охлаждаются водой. Поэтому к материалу, из которого изготовляют валки, предьявляются очень высокие требования, определяемые условиями работы стана. В зависимости от износостойкости и твердости валков их можно разделить на мягкие, полутвердые и особо твердые. Первые изготовляют из серого чугуна или малоуглеродистой стали, но эти валки не всегда удовлетворяют повышенным требованиям, предъявляемым к ним, поэтому применяются в основном литые и кованые стальные и чугунные валки повышенной прочности. Для станов холодной прокатки применяют стальные и чугунные валки с поверхностным слоем,обладающим высокой твердостью. Валки прокатных станов со следами износа (истирание, выкрашивание, выбоины) подвергаются переточке на специальных вальцетокарных станках или перешлифовке на специальных вальцешлифовальных станках. Допускаемое уменьшение диаметра валков составляет у сортовых станов порядка 10—15%, а у листовых — 3—5%: чем длительнее время работы валков, тем лучше такой важный технико-экономический показатель, как расход валков на тонну полученного проката, меньше времени отнимает смена валков, повышается производительность стана. Обычные чугунные валки обладают твердостью 30—45 HSD и их применяют для горячей прокатки толстой полосы из сталей с малым сопротивлением деформации. Твердые чугунные валки обладают твердостью 55—75 HSD благодаря отбеленному слою, который получается при заливке в металлическую форму: чем толще отбеленный слой, тем больше срок службы валка, однако при этом снижается его прочность. Валки из легированного чугуна имеют твердость 40—70 HSD, в качестве легирующих добавок могут применять хром, никель и молибден. Эти валки обладают повышенной износостойкостью и достаточной прочностью. Стальные валки применяют на крупных обжимных станах и станах холодной прокатки, так как они способны выдержать большие изгибающие напряжения. Валки могут быть литыми или коваными (первые дешевле). Для валков обжимных рельсобалочных и заготовочных станов рекомендуются стали марок 40Х, 50ХН и 60 ХН. Для улучшения условий захвата металла поверхность валков делается рифленой. Валки станов холодной прокатки характеризуются высокой поверхностной твердостью (для рабочих валков — до 100 HSD , для опорных — до 80) и прочностью. Валки диаметром до 300 мм изготовляют из стали марок 9Х и 9 ХФ, свыше 300 мм – 9X2, 9Х2МФ и подвергают термической обработке (закалка, отпуск) по специальным режимам. Большие опорные валки целесообразно изготовлять составными бан-дажированными; материал бочки — сталь 9Х, 9X2, 90ХФ; материал оси – сталь марок 55Х, 60ХН, 80ХНЗВ. Опорные валки изготавливают также цельноковаными из стали марок 9X2, 65ХНМ, 9ХФ. Рабочие валки многовалковых станов для прокатки тонкой и тончайшей ленты изготавливают из высококачественной легированной стали или из карбида вольфрама. Износостойкость таких валков в 30—50 раз выше, чем обычных легированных валков, при этом можно получить наивысший класс чистоты поверхности проката. Основными конструктивными параметрами валков являются диаметр и длина бочки. Эти параметры выбирают на основании практических данных и уточняют с учетом прочности валков на изгиб и допустимого прогиба при прокатке.

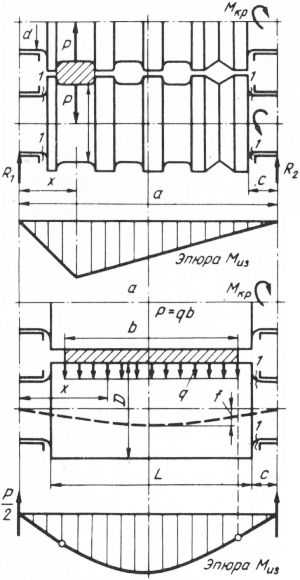

Рис. 3. К расчету валка на прочность и определению его прогиба:

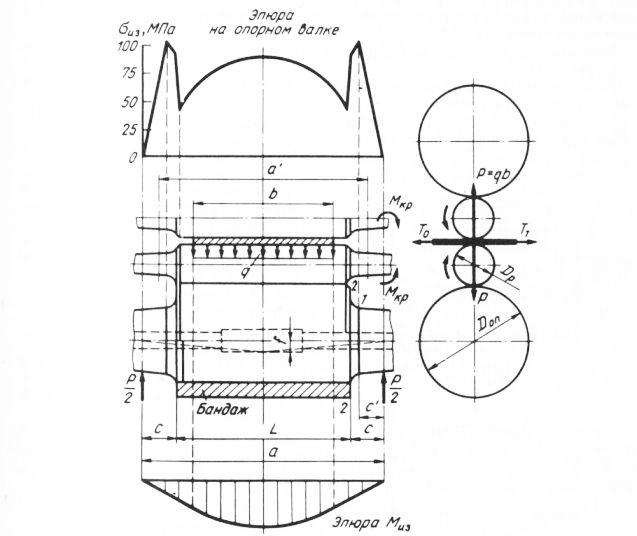

Рис. 4. К расчету валков четырехвалкового стана (нижнее сечение для бандажированного валка)

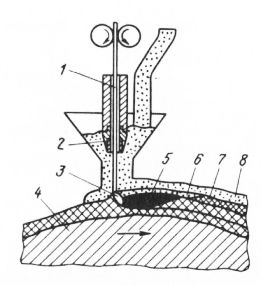

Рис. 5. Схема для расчета рабочего валка четрыхвалковой системы Пути повышения стойкости валков Надежность и долговечность валков, определяемая их стойкостью, в значительной степени влияют на качество продукции, производительность и эффективность работы станов. Для достижения максимальной износостойкости необходимо обеспечить улучшение условий работы валков, правильный выбор материалов и способов упрочнения поверхности бочки. При горячей прокатке существенным фактором повышения износостойкости валков является их защита от воздействия высоких температур и правильный выбор системы охлаждения. При охлаждении водой валки изнашиваются значительно быстрее, чем при воздушном охлаждении, хотя эффективность водяного охлаждения выше. Износостойкость валков повышается с понижением запыленности воздуха в цехах, что уменьшает абразивный износ, с поддержанием постоянной температуры зимой и летом. К мероприятиям по улучшению условий работы валков относятся также своевременное и правильное технической обслуживание, повышение уровня специализации, рациональное планирование загрузки оборудования. Износостойкость валков в значительной мере зависит от химического состава, структуры, физико-механических свойств поверхностных слоев. Повысить сопротивление износу можно, добиваясь оптимальной шероховатости валков, которую подбирают опытным путем. Значительное повышение износостойкости достигается при поверхностной закалке токами высокой частоты (до 500 кГц). Закалка ТВЧ позволяет получать валки с твердым износостойким покрытием и сравнительно вязкой и мягкой сердцевиной. Для высокочастотной закалки применяют индукторы различной конструкции. К числу наиболее эффективных методов упрочнения и восстановления прокатных валков относится наплавка. Сущность процесса состоит в расплавлении присадочного металла теплом электрической дуги, газового пламени или других источников тепла и сплавлении его с материалом валков. Наиболее широко применяется электродуговая наплавка с использованием присадочного металла в виде электродов под слоем флюсов или в среде защитного газа. Схема механизированной наплавки валка под слоем флюса изображена на рис. 6. Электродная проволока непрерывно подается к месту наплавки.

Рис. 6. Схема механизированной наплавки под слоем флюса

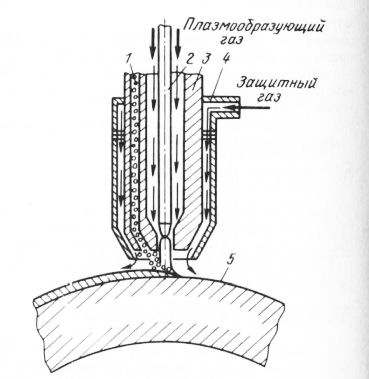

Рис. 7. Плазменная горелка: В настоящее время получают распространение такие виды наплавки, как плазменная, автоматическая вибродуговая, наплавка электродами из спеченных материалов и др. Для повышения стойкости валков многовалковых станов применяют высокотемпературную термомеханическую поверхностную обработку (ВТМПО), которая предусматривает совмещение операций нагрева, деформирования и охлаждения. Сущность ВТМПО применительно к валкам холодной прокатки заключается в нагреве поверхностного слоя определенной глубины до аустенитного состояния, пластическом деформировании поверхностных слоев роликами при температуре аустенитизации и резком немедленном охлаждении. Обработку выполняют так, чтобы после пластической деформации не успевали происходить процессы рекристаллизации. Структура и соответствующие свойства металла сердцевины валка создаются в результате предварительной термической обработки. Правила учета и хранения прокатных валков К каждому валку, поступающему в прокатный цех, должен быть приложен паспорт. В паспорте указывают данные, характеризующие условия изготовления, химический состав, металлографические исследования и механические свойства металла. Прокатные валки необходимо хранить в закрытых помещениях. Валки укладывают отдельно и комплектно для каждого профиля, прокатываемого на стане. Торцы трефов с набитыми на них номерами должны быть чистыми. Непосредственно к стану валки нужно подавать только перед перевалкой. Транспортировать обработанные прокатные валки из вальцетокарной (вальце-шлифовальной) мастерской в цех и обратно следует осторожно, соблюдая требования техники безопасности. При транспортировке нельзя ударять валок о валок или другое оборудование. Реклама:Читать далее:Подшипники прокатных валковСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|