|

|

Категория:

Сварочные работы Способы сварки на стальных остающихся скобах-подкладках или накладках допускаются в тех случаях, когда невозможно или нерационально (что должно быть обосновано) использовать способы сварки в инвентарных формах. Подготовка к сварке Концы горизонтальных стержней отрезают под прямым углом к оси стержней. Между торцами стыкуемых стержней должен быть оставлен зазор (z), величина которого принимается при диаметре стержней до 32 мм включительно 1,5—2d3 (где йэ — диаметр электрода с покрытием); при диаметре стержней более 32 мм — не менее 15 мм и не более 0,8 диаметра стыкуемых стержней, но не более 20 мм для ванной и 35 мм для ванно-шовной сварки).

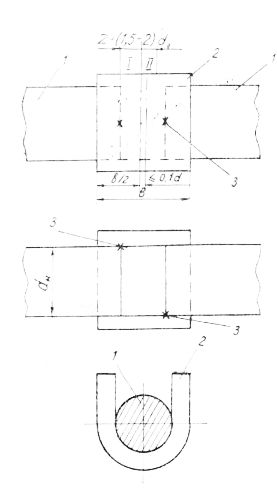

Рис. 1. Условия сборки стыка стержней для ванной или ванно-шовной сварки: Стальную скобу-подкладку для ванной сварки или накладку для ванно-шовной сварки следует устанавливать под стыкуемые стержни таким образом, чтобы неплотность прилегания стальных скоб к поверхности стержней не превышала 2 мм, не допуская подреза стержней, затем прихватывать, точно в двух указанных местах. Прихватку стальных скоб следует выполнять электродами диаметром не более 4 мм при токе не более 175 А. При этом дугу следует направлять в сторону скобы, выполняя прихватку такого размера, чтобы при последующей ванной или ванно-шовной сварке ее можно было полностью переплавить. Стальные скобы следует располагать по длине стержней симметрично относительно оси зазора между торцами стыкуемых стержней. Допускаемое отклонение не более 0,1 d. Режим и техника сварки Для образования стыкового соединения горизонтальных стержней должна применяться следующая техника сварки. Электрод опускают в зазор между торцами стержней, затем сварщик должен возбудить дугу и перемещать электрод вдоль межторцового зазора, проплавить нижнюю кромку торца одного из стержней, после этого проплавить нижнюю кромку другого торца. При рекомендуемом минимальном зазоре сварщик, непрерывно следя за проваром торцов стержней, должен придать электроду возвратно-поступательное движение вдоль зазора до полного заполнения последнего. При сварке стыков, собранных с увеличенным в пределах допуска зазором, сварщик после прославления нижних кромок должен производить электродом зигзагообразное поперечное движение, обеспечивая необходимый провар торцов стержней. По мере заполнения зазора между торцами стержней (примерно во второй половине процесса сварки) следует направить движение электрода преимущественно вдоль середины зазора до его полного заполнения. После заполнения зазора сварку стыка надо закончить наплавкой усиления высотой в 3—4 мм над поверхностью стыкуемых стержней. При этом для успокоения жидкой ванны металла дугу следует периодически закорачивать. После полного расплавления одного электрода сварщик должен за 3—5 с заменить его следующим. Ванную и ванно-шовную одноэлектродную дуговую сварку выполняют при предельно короткой дуге. Ванно-шовную сварку стыков выполняют в следующем порядке. Сначала, как и при ванной сварке, заваривают зазор между торцами стержней. Для удаления избыточного количества шлака необходимо прожечь небольшое отверстие в скобе-накладке на 4—6 мм выше уровня жидкого металла; после удаления шлака отверстие нужно заварить. После заварки зазора и наплавки усиления нужно сразу же тщательно очистить от шлака боковые углубления между стержнями и накладкой и немедленно проварить их двумя фланговыми швами (их размеры см. в табл. 45). При сварке стержней диаметром 60 мм и более в конце фланговых швов рекомендуется выполнять «точечные» наплавки диаметром не менее 0,4d. По окончании фланговых швов и «точечных» наплавок должны быть заварены кратеры. Эту операцию следует производить, постепенно укорачивая длину дуги и, наконец, замыкая ее.

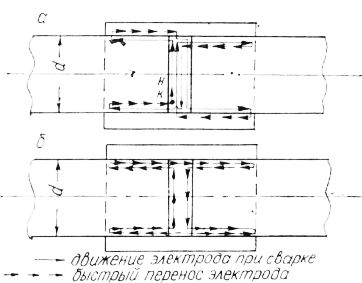

Рис. 2. Конструкция соединения стержней для ванно-шовной сварки: При сварке стержней диаметром менее 60 мм при положительной температуре окружающего воздуха и нормальном напряжении сети рекомендуется выполнять фланговые швы одновременно с заплавлением зазора. В этой случае сварку следует вести в следующем порядке.

Рис. 3. Схема движения электрода при одновременной ванной сварке стыка и наплавке фланговых швов стержней диаметром менее 60 мм: Если количество стыков выпусков арматурных стержней в одном узле больше трех, наплавку фланговых швов производить только после остывания шва. Когда поверхность шлака поднимется до уровня начала продольных боковых углублений между стержнем и накладкой и к этому моменту концы стержней на всю длину фланговых швов успеют нагреться до темно-красного каления, следует приварить накладки к стержням. Продольное перемещение электрода при наплавке фланговых швов должно быть достаточно быстрым: время непрерывного нахождения дуги на фланговом шве каждый раз должно составлять не более 5—10 с. Сварка стержней диаметром 60 мм и более с наплавкой фланговых швов одновременно с заваркой зазора между торцами стержней при недостатке тепла в ванне не допускается. Реклама:Читать далее:Сварка швами стыковых соединения стержней на стальных скобахСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|