|

|

Категория:

Ремонт промышленного оборудования Ниже приведены основные неисправности, возникающие при эксплуатации гидросистемы. 1 Уменьшение скорости перемещения сборочных единиц станка и одновременное появление резкого шума. Причина первой неисправности — кавитация — неполнота всасывания жидкости насосом. Чтобы устранить дефект, нужно очистить фильтр, произвести фильтрацию масла или заменить его новым.

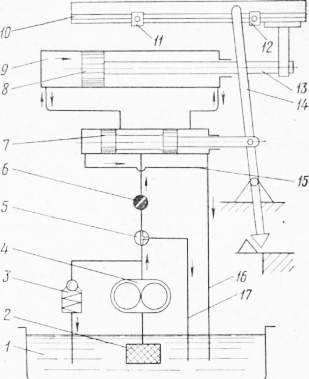

Рис. 1. Типовая схема гидравлического привода для . возвратно-поступательного движения Одна из причин второй неисправности — наличие в системе воздуха, который может в нее попасть как при сборке, так и при разборке станка и смене масла, воздух может проникать в систему и в процессе эксплуатации из-за ослабления соединений трубопроводов на линии всасывания, через изношенные или поврежденные сальники насоса, вследствие слива масла в резервуар через трубопровод, конец которого расположен выше уровня масла и др. В последнем случае жидкость, сливаясь через воздушное пространство, увлекает частицы воздуха, которые смешиваются с маслом, всасываемым насосом. В тех случаях, когда гидросистема исправна, а оказавшийся в ней воздух проник во время разборки или сборки станка, нужно произвести несколько полных холостых ходов станка на максимальной скорости; воздух тогда попадает вместе с маслом в резервуар, откуда уйдет в атмосферу. После этого включают малую подачу и проверяют плавность движения сборочных единиц станка. Если некоторая неравномерность хода осталась, сообщают станку еще несколько полных холостых ходов на максимальной скорости.

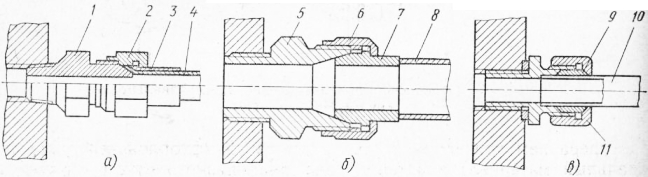

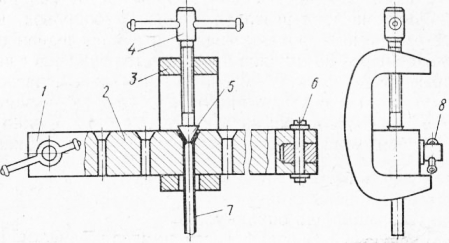

Рис. 2. Соединение трубопроводов в гидроприводах: Необходимую плотность соединений в маслопроводах создают уплотнениями разных видов. Соединение, показанное на рис. 2, а, состоит из штуцера, накидной гайки, насадки и развальцованной трубки. Уплотнение этого соединения обеспечивается гайкой. До закрепления необходимо смазать поверхность контакта насадки с гайкой и только после этого завинтить. В противном случае при закреплении может произойти «схватывание» гайки с насадкой и скручивание медной трубки, которую необходимо будет заменить. Развальцовку концов медных труб осуществляют при помощи приспособления, показанного на рис. 3. Оно состоит из планок, соединенных шарнирно посредством оси и струбцины с винтом. Трубку помещают в соответствующее диаметру трубки отверстие планок и закрепляют винтом 8. Затем смазывают маслом формующую конусную поверхность винта и осуществляют развальцовку медленным завинчиванием винта, пока на конце трубки образуется заданная конусность. На рис. 2, б представлено соединение трубопровода по внутреннему конусу, ниппель здесь приварен к трубе, а уплотнение достигается подвинчиванием гайки на штуцере. Непроницаемость соединения конусной резьбы штуцера с корпусом достигается плотным его завинчиванием в корпус. Однако более надежная герметичность в этом состоянии достигается при условии, когда на конусную резьбу штуцера наматывают 1—2 слоя ленты ФУМ (фиорлоновый уплотни-тельный материал) и затем штуцер завинчивают плотно в корпусную деталь.

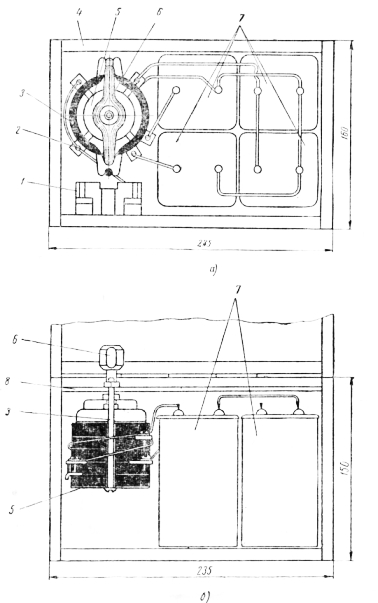

Рис. 3. Переносное приспособление для развальцовки концов медных труб Уплотнение другого вида показано на рис. 2, в. Его выполняют при помощи обжимного кольца 9, из мягкого металла, которым обжимают трубу по наружному диаметру гайкой. Так уплотняют соединения маслопроводов для подачи смазки к трущимся поверхностям деталей. Этот способ применяется и в некоторых гидросистемах. Он обеспечивает полную непроницаемость при давлении 5—6 МПа (50—60 кгс/см2). Гибкие соединительные трубопроводы (рукава) высокого давления ГОСТ 10362—76 широко используются в гидравлических системах промышленного оборудования, выдерживая давление до 175 кгс/см2 и более. Для соединения маслопроводов в гидросистеме заделывают их концы различными муфтами, неразъемными и разъемными. Неразъемная муфта представляет собой ниппель, накидную гайку и кожух, закрепляемые закаткой роликами на станках, обжимками на прессах и др. При утрате герметичности эти муфты не подлежат ремонту, их заменяют новыми и вместе с ними и трубопровод. Разъемная муфта, представленная на рис. 4, наиболее рациональна, она долговечна и используется многократно при замене изношенных шлангов. Она состоит из муфты, ниппеля с соединительной гайкой 6. На рисунке эта муфта закреплена на конце трубопровода, который представляет собой внутренний и наружный слои резины с металлической оплеткой. Ниже приведен технологический процесс сборки соединительной муфты со шлангом.

Рис. 4. Соединение концевое разъемное для шлангов высокого давления 1. Подрезать торцы рукавов вулканитовым камнем. При этом протечки не допускается. Если насос работает с резким шумом, то это свидетельствует о засорении фильтра, установленного на линии всасывания. Возможна и другая причина: конец всасывающей трубы из-за того, что ослабло соединение, оказался на близком расстоянии от дна резервуара — меньшем полутора диаметров трубы. При этих условиях резко затрудняется всасывание масла насосом и облегчается засасывание воздуха. Наконец, работа насоса нарушается также в результате износа его деталей. Перечисленные неисправности устраняют соответственно: чисткой фильтра, закреплением соединений трубопроводов (особенно тщательным на линии всасывания), заменой уплотнения вала насоса разборкой и ремонтом насоса. Засоренный фильтр промывают в керосине или в щелочной ванне, обдувают сжатым воздухом, в некоторых случаях ультразвуковым способом и др. В станках, где гидросистема имеет дроссельное регулирование, равномерность подачи рабочих органов, например стола шлифовального станка, может нарушаться из-за неустойчивой работы сливного (предохранительного) клапана вследствие его засорения или повреждения седла клапана. По этой причине происходят кратковременные сбросы, давления. Данную неисправность устраняют промывкой клапана, фильтрацией или заменой масла, а в необходимых^случаях — притиркой седла, иногда заменяют клапан. Утечка масла в шариковых клапанах может происходить из-за деформации шарика вследствие его длительной работы и повреждения седла шарика. Эту неисправность устраняют заменой шарика и обстукиванием нового шарика, помещенного в седло, если оно не закалено. Удары наносятся молотком через выколотку из меди, латуки или дюралюминия. Седло в результате обстукивания шарика плотно контактирует с ним. Работа гидросистемы может ухудшаться и по другим причинам. К ним относятся: сильная затяжка направляющих, клиньев и планок, сальника штока; непараллельность расположения цилиндра и штока относительно направляющих; плохое центрирование штока в его соединении со столом или другим механизмом; неравномерный износ штока, поршня и рабочего цилиндра; заедание трущихся поверхностей сборочных единиц из-за недостаточной смазки. Все эти дефекты устраняют соответствующей регулировкой и выверкой мест сопряжения поверхностей (предварительно убедившись, что в системе отсутствует воздух), а также ремонтом. Допустим, появилась потребность в выявлении механических неисправностей, так как уменьшилась плавность движения какой-нибудь сборочной единицы, например стола станка. В этом случае проверяют, есть ли в гидросистеме воздух. Об отсутствии воздуха судят по тому, что на поверхности масла в резервуаре нет воздушных пузырьков (пены), или по тому, что при открывании спускных кранов из них вместе с маслом не вырывается с шумом воздух. Убедившись в отсутствии воздуха, останавливают гидропривод и ослабляют крепление планок и клиньев. Снова пускают гидропривод и проверяют результат первой регулировки. Если движение не стало более плавным, ослабляют затяжку уплотнения штока и крепление штока с кронштейном. Если теперь ход несколько улучшился, это значит, что найдена причина неисправности; ее устраняют регулировкой. Постепенное падение скорости подачи перемещающихся частей механизма из-за возрастания утечки масла, в результате значительно снижается производительность станка. Утечка масла происходит вследствие его разжижения под влиянием нагрева, когда система непрерывно работает в течение нескольких часов. Скорость подачи существенно уменьшается и при износе уплотнений поршней и цилиндров. В станках, где гидропривод имеет дроссельное регулирование, скорость подачи постепенно снижается главным образом вследствие засорения фильтра перед дросселем или засорения самого дросселя. Это часто наблюдается в расточных, токарных, продольно-фрезерных и других станках, работающих с малыми подачами, где дроссель настроен на очень малое проходное сечение. Неисправности устраняют ремонтом или заменой уплотнений поршня с цилиндром, промывкой всей гидросистемы чистым маслом с керосином. Для промывки системы открывают дроссель на максимальную подачу и включают на 3—5 мин привод; затем снова настраивают Дроссель на рабочую подачу. Описанный способ в некоторых случаях может не дать нужных результатов. Тогда разбирают всю гидросистему и промывают все детали в керосине или в щелочных ваннах. Повышение давления в цилиндре происходит при засорении фильтра, установленного на выходе нагнетающей магистрали, а также при возрастании сил трения на направляющих. Его уменьшают промывкой фильтра и зачисткой и смазкой направляющих. . Нарушение последовательности перемещения рабочих органов гидропривода происходит из-за неправильной работы золотника. Для нормального перехода золотника из одного положения в другое требуется усилие, зависящее от диаметра золотника, давления, под действием которого происходит его переключение, и времени, в течение которого золотник находится под давлением в неподвижном состоянии. Переключения золотника осуществляются от упоров и посредством рычагов, а также электромагнитами. Если они происходят с задержками или какое-нибудь переключение вовсе отсутствует, то нарушается весь цикл работы станка. Неполадки с переключениями золотника могут быть результатом уменьшения усилия, необходимого для его перемещения, или следствием возрастания сопротивления золотника перемещению, и, таким образом, нормальное усилие оказывается недостаточным. Усилие, необходимое для переключения золотника, возрастает в следующих случаях: когда золотник работает в загрязненном масле; когда он сильно нагревается и увеличивается в объеме, что вызывает уменьшение зазоров; когда он защемляется в корпусе высоким давлением масла или находится под давлением в неподвижном состоянии в течение нескольких часов. Последнее сопровождается попаданием продуктов разложения масла в зазоры между золотником и корпусом цилиндра, где они могут образовать значительные скопления. Эту «накипь» удаляют легкими ударами молотка через выколотку по корпусу цилиндра и по золотнику. Усилие, необходимое для перемещения золотника, тогда уменьшается и он начинает работать нормально. Защемляется ли золотник давлением масла — легко проверить, поработав на меньшем давлении. Реклама:Читать далее:Ремонт цилиндров, штоков, поршней, регулирующей и управляющей аппаратурыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|